Usługi produkcji form wtryskowych

Opis usługi

Jako jedna z naszych głównych gałęzi działalności oferujemy szeroką gamę niestandardowej produkcji form wtryskowych w różnych rozmiarach. Możemy zapewnić najlepszą obsługę naszym klientom, począwszy od wstępnego projektu, produkcji form i testowania, aż po proces posprzedażny.

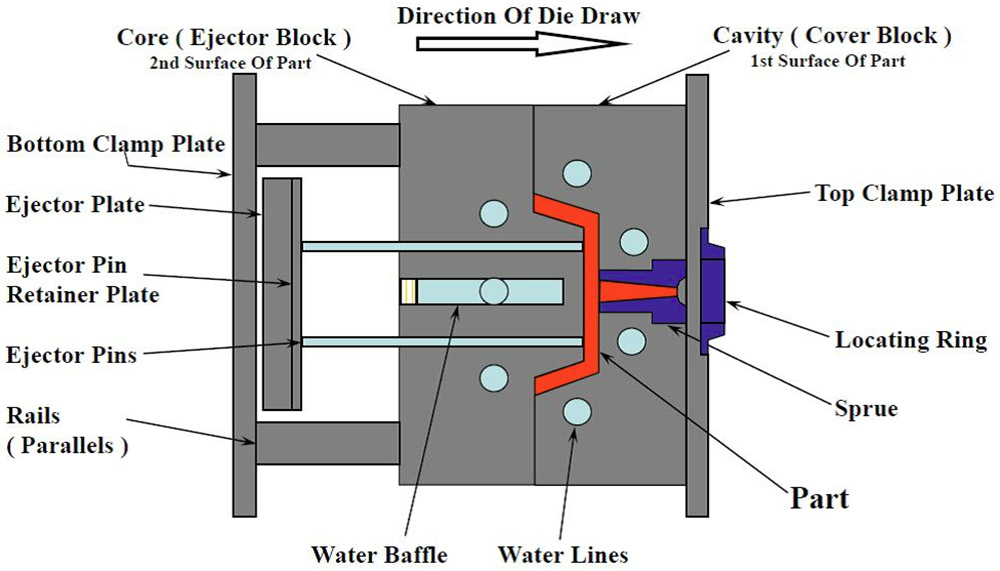

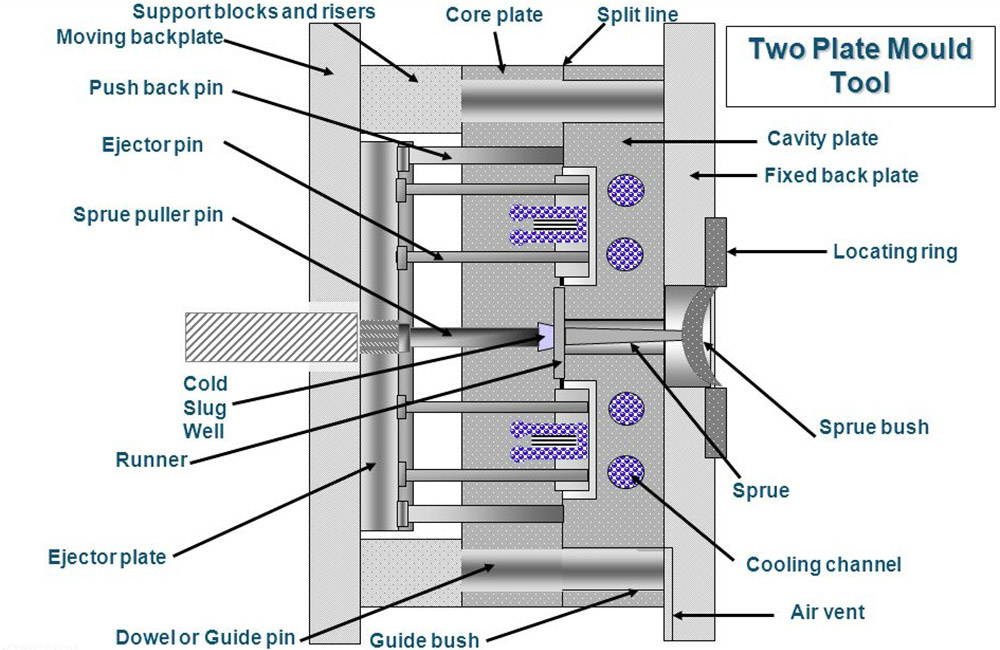

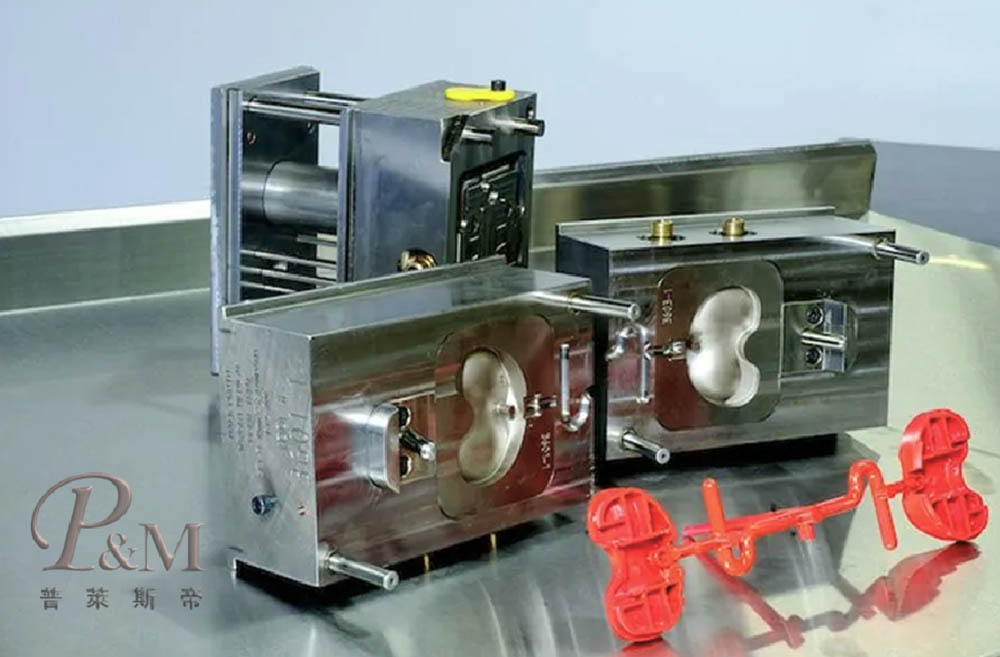

Forma wtryskowa to narzędzie do wytwarzania wyrobów z tworzyw sztucznych; jest to także narzędzie, które nadaje wyrobom z tworzyw sztucznych kompletną strukturę i dokładne wymiary. Formowanie wtryskowe to metoda przetwarzania stosowana do masowej produkcji niektórych części o skomplikowanych kształtach. W szczególności gorące, stopione tworzywo sztuczne wtryskuje się do gniazda formy pod wysokim ciśnieniem z wtryskarki, a po ochłodzeniu i utwardzeniu otrzymuje się uformowany wyrób.

Formy wtryskowe według właściwości formowania form z tworzyw termoutwardzalnych, formy z tworzyw termoplastycznych dwa; ze względu na proces formowania dzieli się je na formy transferowe, rozdmuchowe, odlewnicze, termoformujące, formy do tłoczenia na gorąco (formy tłoczne), formy wtryskowe itp., przy czym formy do tłoczenia na gorąco do przelewania materiału można podzielić na typu przelewowe, typ z półprzelewem, bez przelewu, typ trzeci, formy wtryskowe do systemu odlewniczego można podzielić na formy zimnokanałowe, formy gorącokanałowe dwa; zgodnie z metodą załadunku i rozładunku można podzielić na mobilne, stałe dwa.

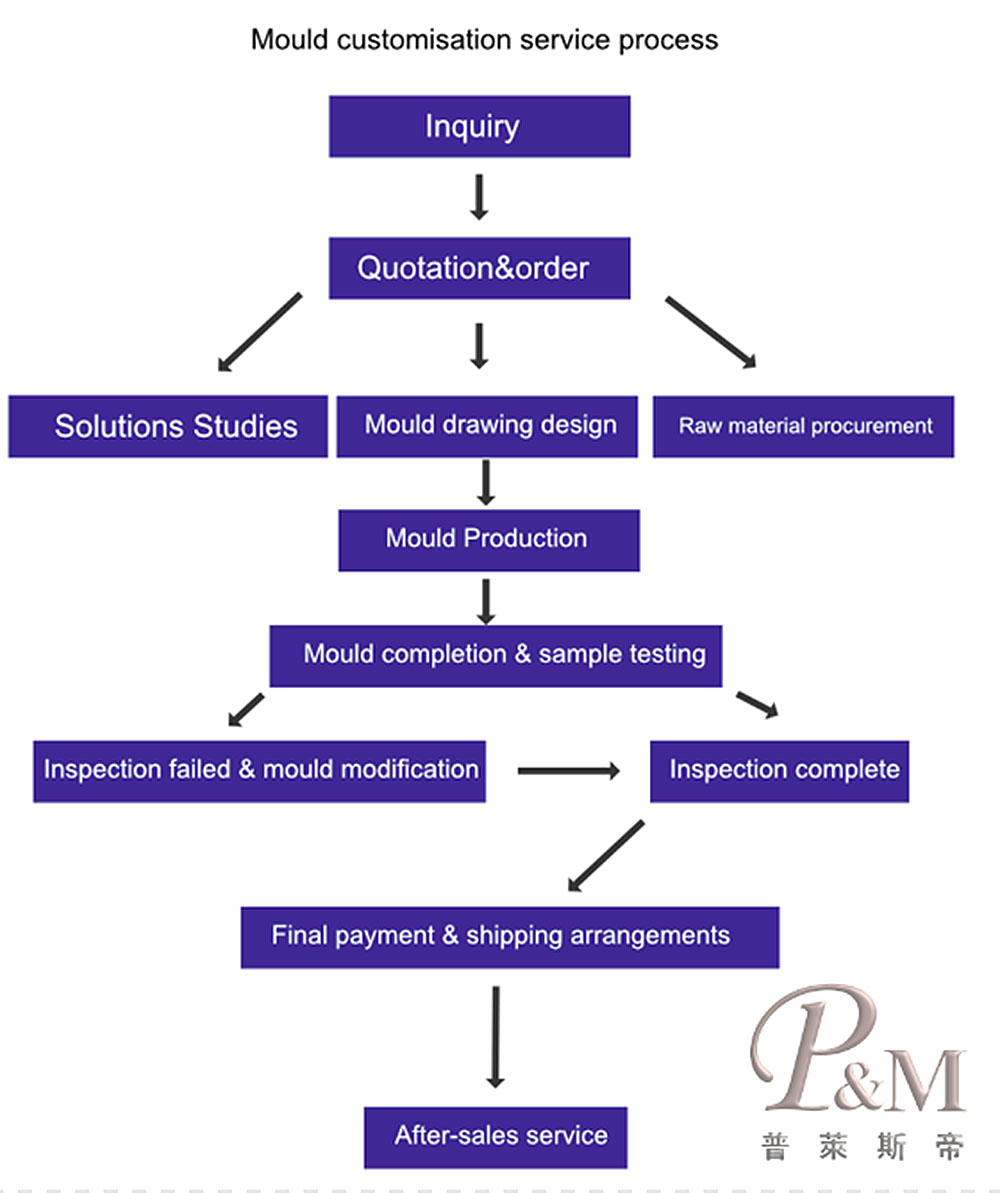

Proces serwisowy

Proces wykonania formy wtryskowej jest żmudny i skomplikowany, wydaje się prosty i wymaga wielu procesów towarzyszących operacji. Proces wytwarzania form wtryskowych obejmuje głównie: akceptację niestandardowych wymagań klienta, projektowanie form przez zespół inżynierów, produkcję form, kontrolę form i formę próbną, modyfikację i naprawę form, konserwację form. Poniższe instrukcje P&M Ningbo przeprowadzą Cię przez ten proces jeden po drugim.

1. Potwierdź zamówienie i przygotuj je

Klient składa zamówienie, analiza struktury produktu, materiału i technologii przetwarzania, decyzja o wyposażeniu wtryskarki.

Produkcja form z tworzyw sztucznych to przede wszystkim personel inżynieryjny klienta, który dostarcza rysunki produktów producentowi form, producentowi poprzez wymagania dotyczące zadania związanego z formowaniem tworzyw sztucznych, proces gromadzenia, analizowania, trawienia danych o produkcie, w celu dostosowania do klienta.

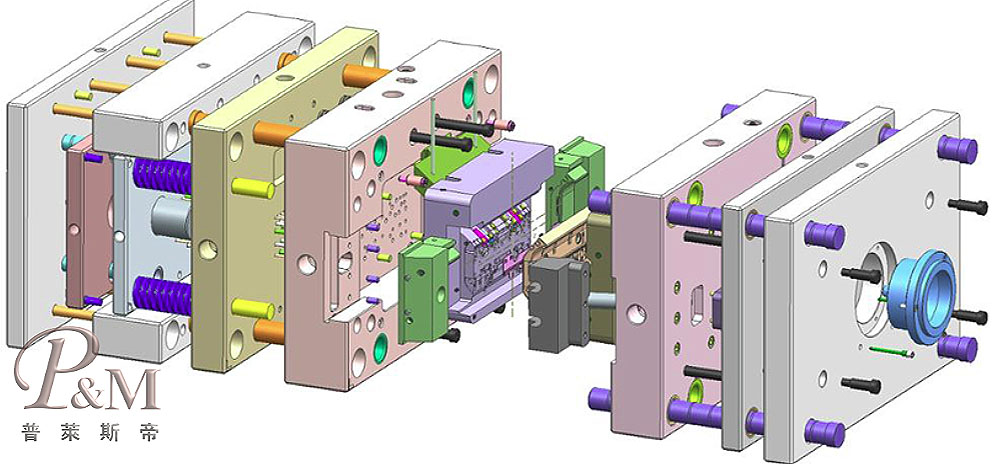

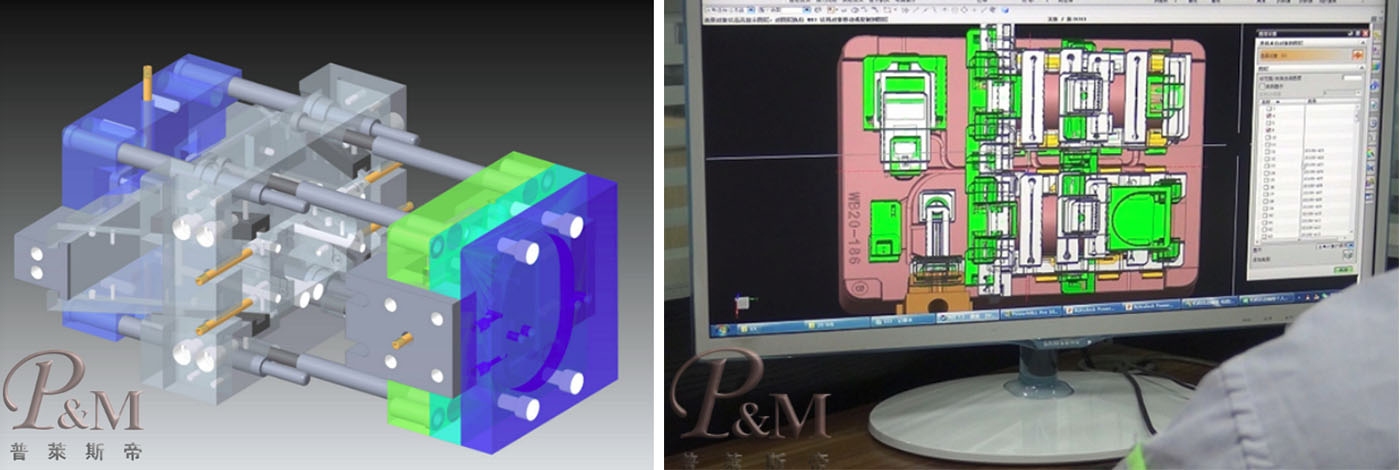

2. Projekt formy (podstawa formy, komponenty), rysunek

Przed zaprojektowaniem formy musimy zrozumieć zastosowanie części, technologię, dokładność wymiarową i inne wymagania techniczne. Na przykład, jakie są wymagania części z tworzyw sztucznych pod względem wyglądu, przezroczystości kolorów i parametrów użytkowych, czy geometria, nachylenie i wstawki części z tworzyw sztucznych są rozsądne, dopuszczalny stopień wad formowania, takich jak ślady stopienia i skurcz, oraz czy następuje obróbka końcowa, taka jak malowanie, galwanizacja, sitodruk i wiercenie.

Oszacuj, czy tolerancja formowania jest niższa niż tolerancja części z tworzyw sztucznych i czy części z tworzyw sztucznych można formować tak, aby spełniały wymagania. Ponadto poznanie parametrów procesu plastyfikacji tworzyw sztucznych i formowania.

3. Wybór materiału

Ustalimy również wymagania dotyczące metody podawania kleju, modelu browaru, właściwości tworzywa sztucznego, rodzaju konstrukcji formy itp.

Materiał do formowania powinien spełniać wymagania wytrzymałościowe części z tworzyw sztucznych, mieć dobrą płynność, jednorodność i izotropię oraz stabilność termiczną. W zależności od zastosowania części z tworzyw sztucznych oraz tego, czy podlegają obróbce końcowej, materiały formierskie powinny spełniać wymagania dotyczące barwienia, warunków galwanizacji, właściwości dekoracyjnych, niezbędnej elastyczności i plastyczności, przezroczystości lub właściwości odblaskowych, klejenia (np. ultradźwiękowego) lub spawania.

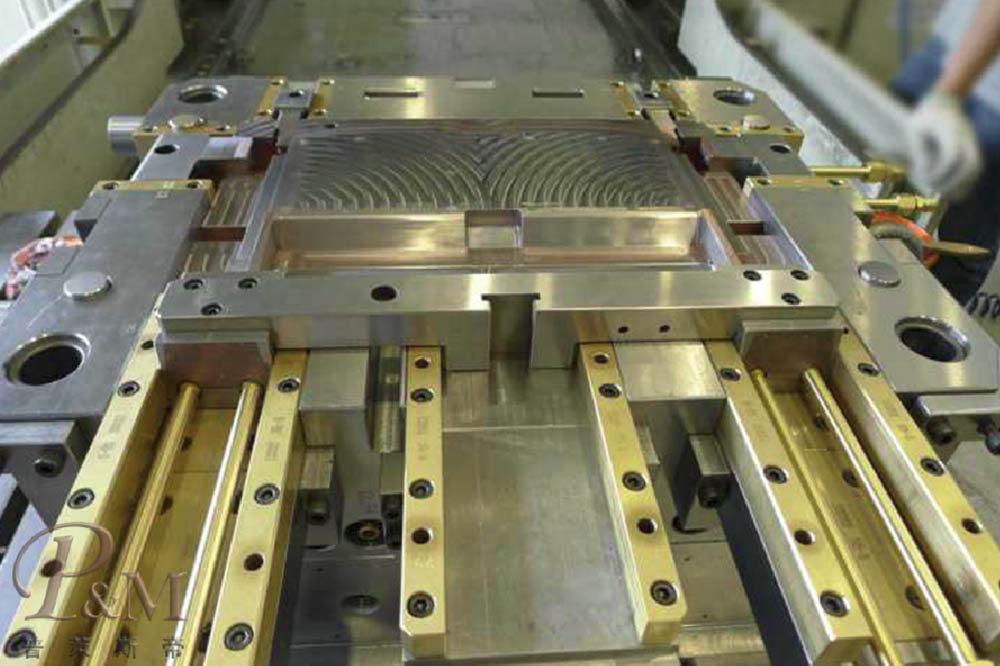

Części formowane odnoszą się do produktów mających bezpośredni kontakt z tworzywami sztucznymi i formowanych, takich jak wnęki, rdzenie, suwaki, wkładki, pochyłe płaszczyzny, matryce boczne itp.

Materiał formowanych części jest bezpośrednio powiązany z jakością i trwałością formy oraz determinuje wygląd i jakość wewnętrzną formowanych wyrobów z tworzyw sztucznych.

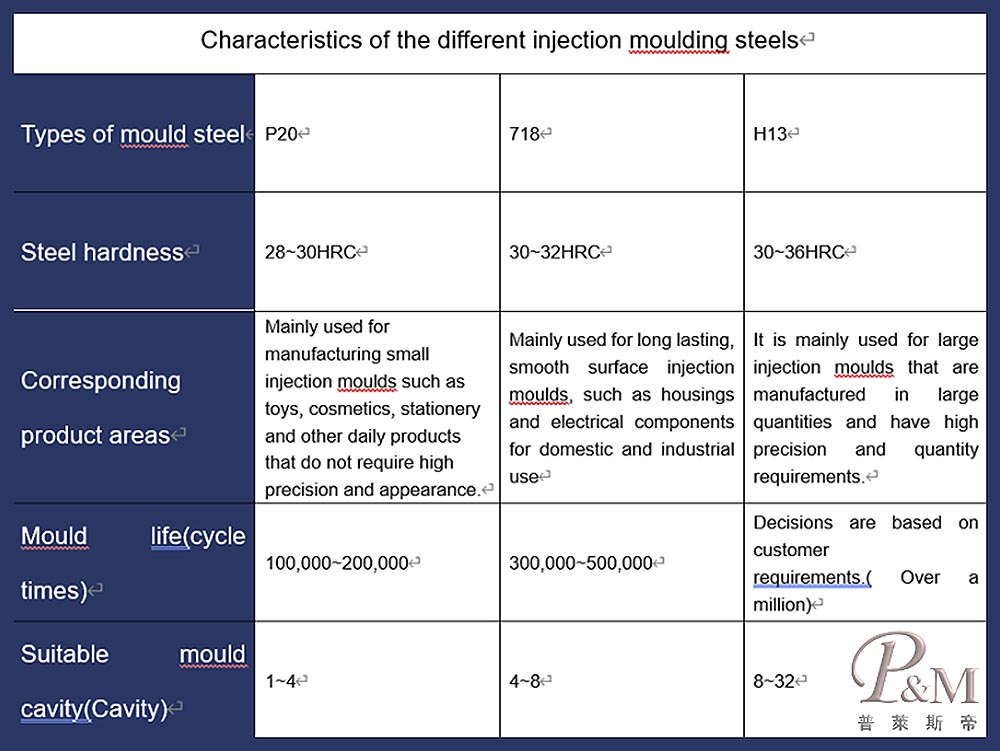

Zasada doboru materiału opiera się na: rodzaju formowanego tworzywa sztucznego, kształcie produktu, dokładności wymiarowej, wyglądzie produktu, wymaganiach jakościowych i użytkowych, wielkości partii produkcyjnej, z uwzględnieniem cięcia, polerowania, spawania, trawienia, odkształcenia, odporności na zużycie i inne właściwości materiału, biorąc pod uwagę ekonomikę i warunki produkcji formy oraz metody obróbki, dobór różnych gatunków stali. Istnieje wiele stali formierskich, a wybór materiału na formy może być określony na podstawie charakteru produktu i liczby produktów.

(1) do formowania przezroczystych wyrobów z tworzyw sztucznych wnęka i rdzeń powinny być wykonane z wysokiej jakości importowanej stali o wysokiej wydajności polerowania lustrzanego, takiej jak 718 (klasa P20 + Ni), NAK80 (klasa P21), S136 (klasa 420), klasa H13 stal itp.

(2) Ze względu na wymagania dotyczące jakości wyglądu produktu, długiej żywotności, masowej produkcji form, wnęki powinny być wykonane z wysokiej jakości importowanej stali o wysokiej wydajności polerowania lustrzanego, takiej jak 718 (klasa P20 + Ni), NAK80 (klasa P21), itp. Rdzeń może być stosowany w importowanej stali niskogatunkowej typu P20 lub P20 + Ni.

(3) w przypadku małych i precyzyjnych wyrobów formowych, ogólne wymagania dotyczące jakości wyglądu, części formierskie są stosowane w importowanej stali średniej klasy P20 lub P20 + Ni.

(4) w przypadku braku wymagań dotyczących jakości wyglądu wewnętrznej struktury części, materiałów formujących na stali również nie ma specjalnych wymagań dotyczących formy, można wybrać stal niskogatunkową klasy P20 lub P20 + Ni

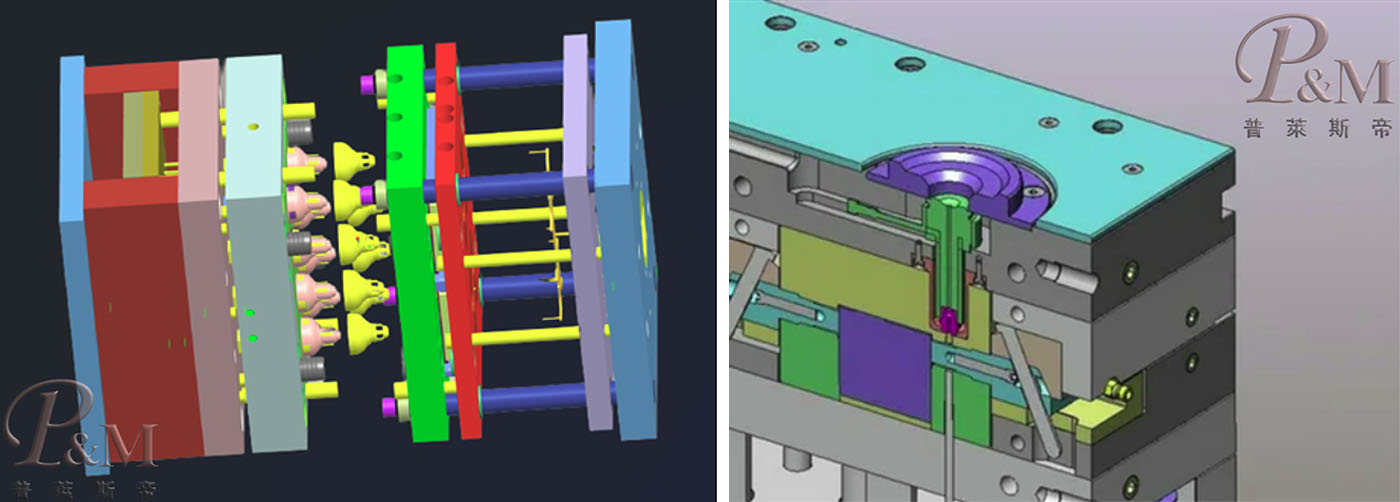

3. Potwierdzenie ubytku

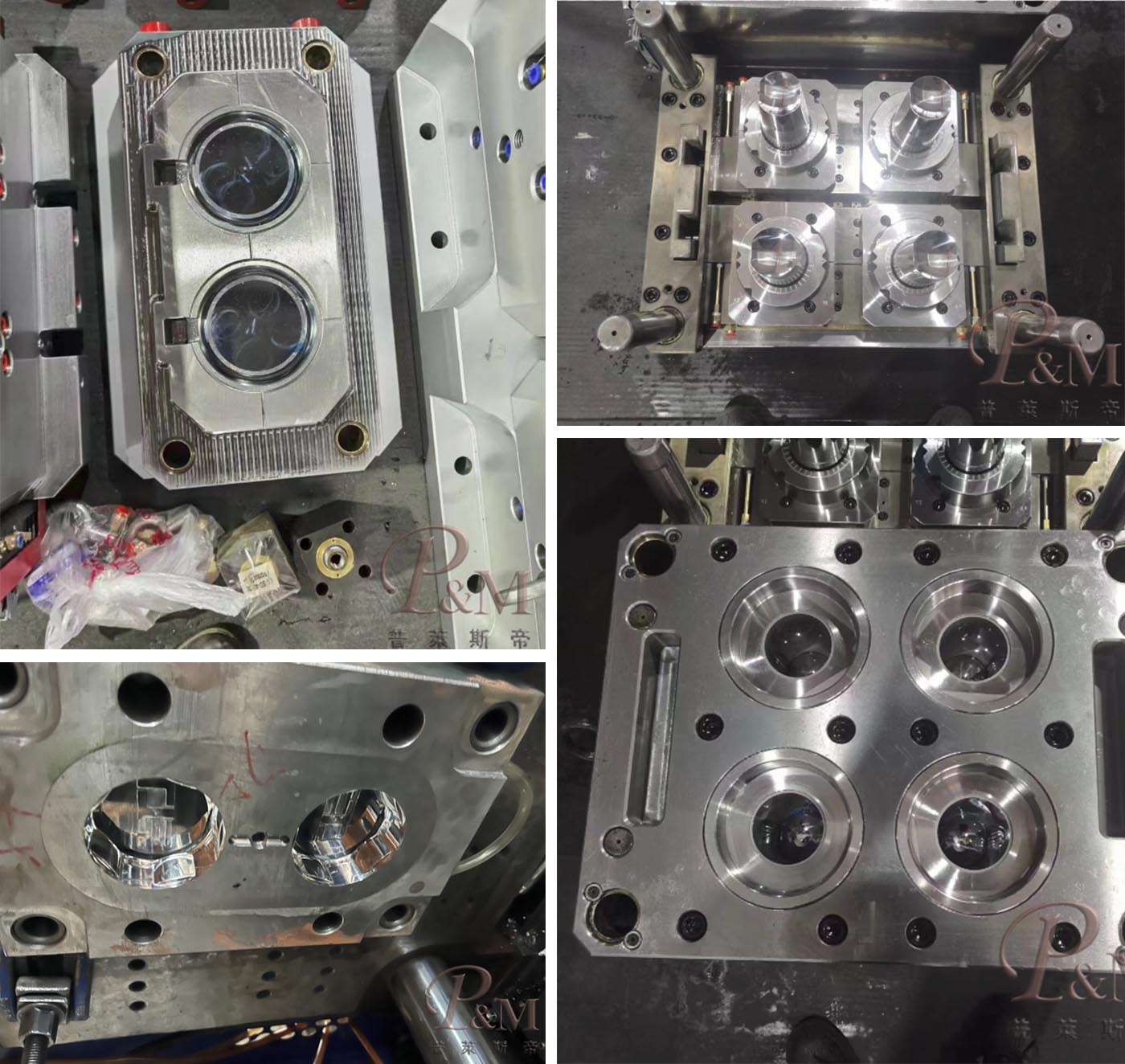

Części tworzące przestrzeń produktu nazywane są częściami formowanymi (tj. formą jako całością), a części (formy), które tworzą zewnętrzną powierzchnię produktu, nazywane są wnękami (wnęką).

Ogólnie rzecz biorąc, większa liczba gniazd w formie oznacza, że może ona wytworzyć więcej produktów w jednym wtrysku, czyli większy wolumen produkcji. Jednakże koszt formy również wzrośnie, dlatego liczbę wnęk w formie należy zracjonalizować w zależności od wielkości produkcji, jaką należy osiągnąć.

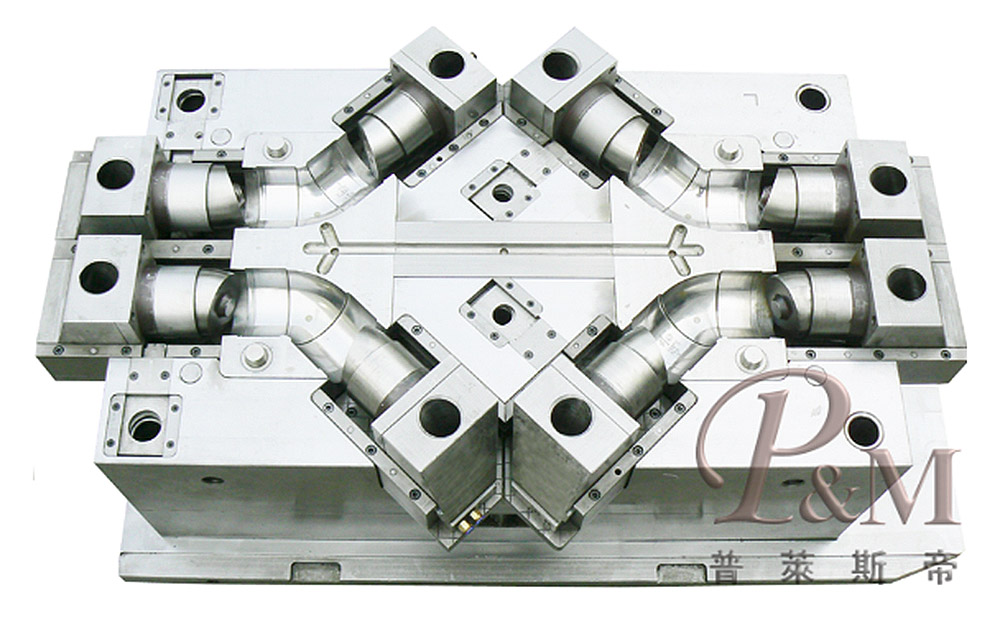

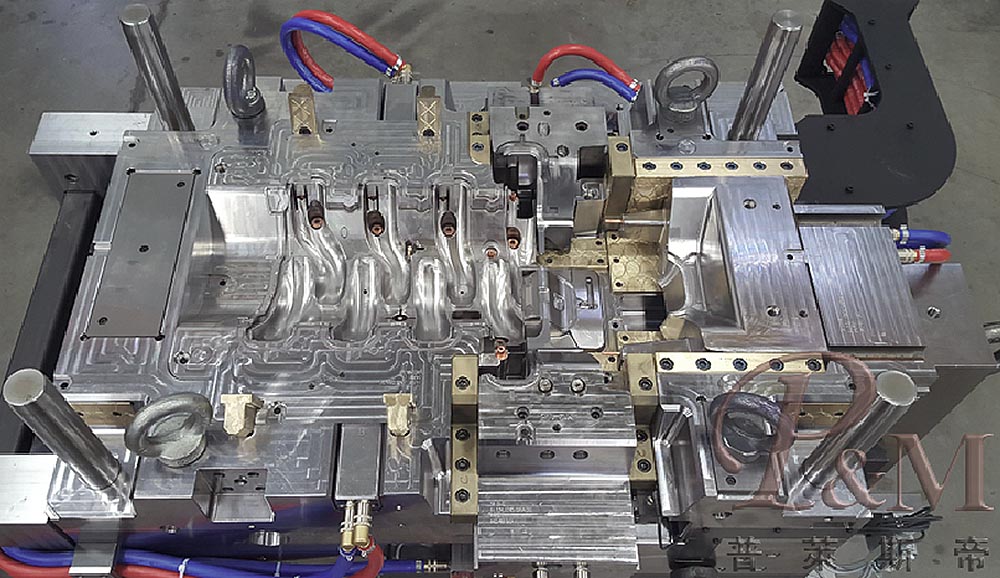

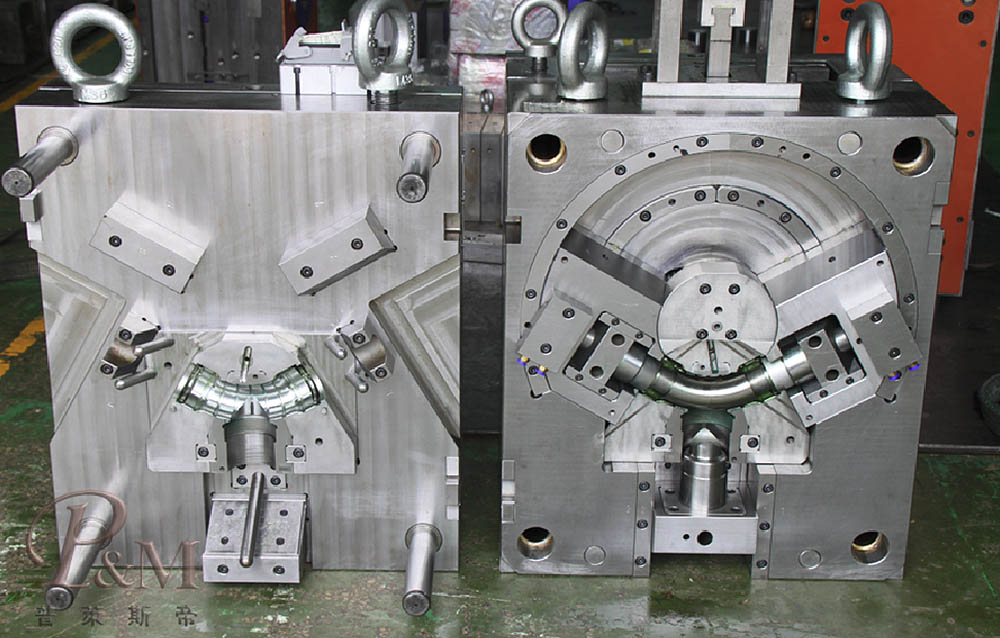

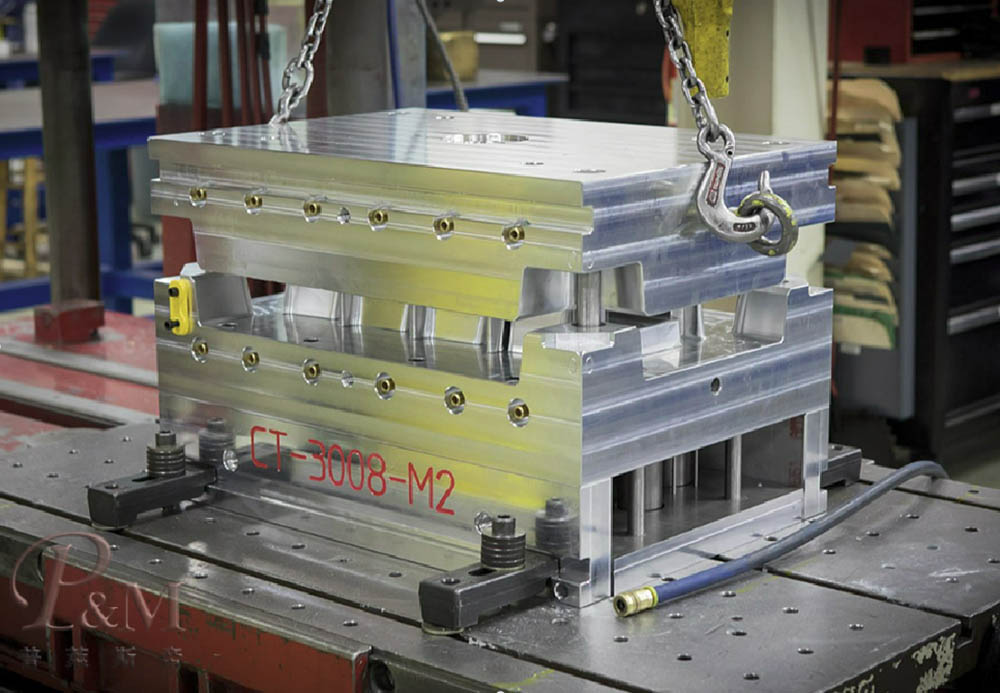

Produkcja formy

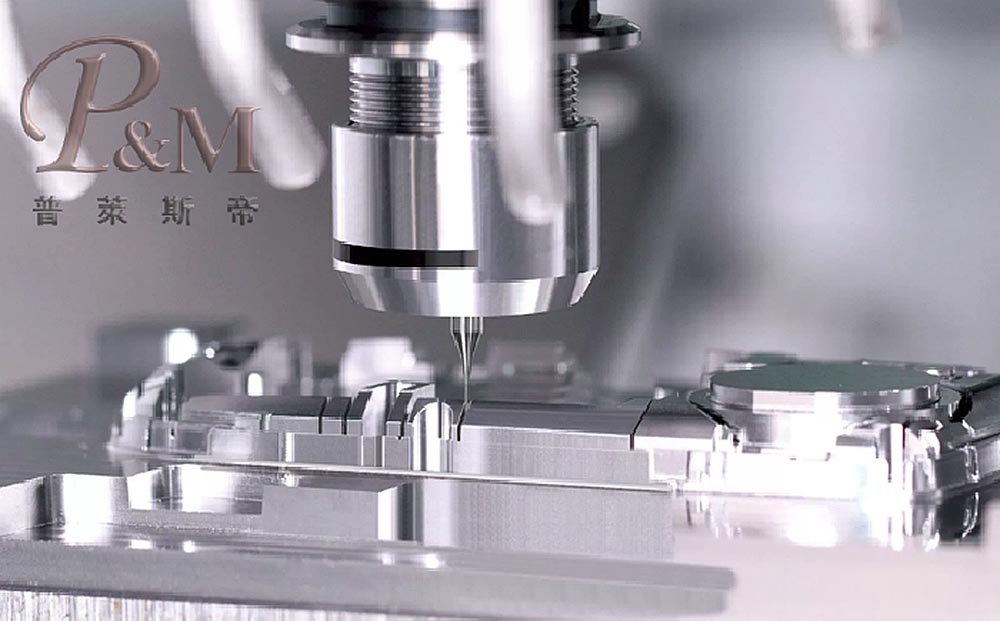

Obróbka formy obejmuje obróbkę CNC, obróbkę elektroerozyjną, obróbkę drutem, wiercenie głębokich otworów i tak dalej. Po zamówieniu zarodka formy i materiału, jest to tylko zgrubny stan obróbki lub tylko materiał stalowy, następnie należy przeprowadzić serię obróbki mechanicznej zgodnie z zamierzeniami projektowymi formy w celu wykonania różnych części.

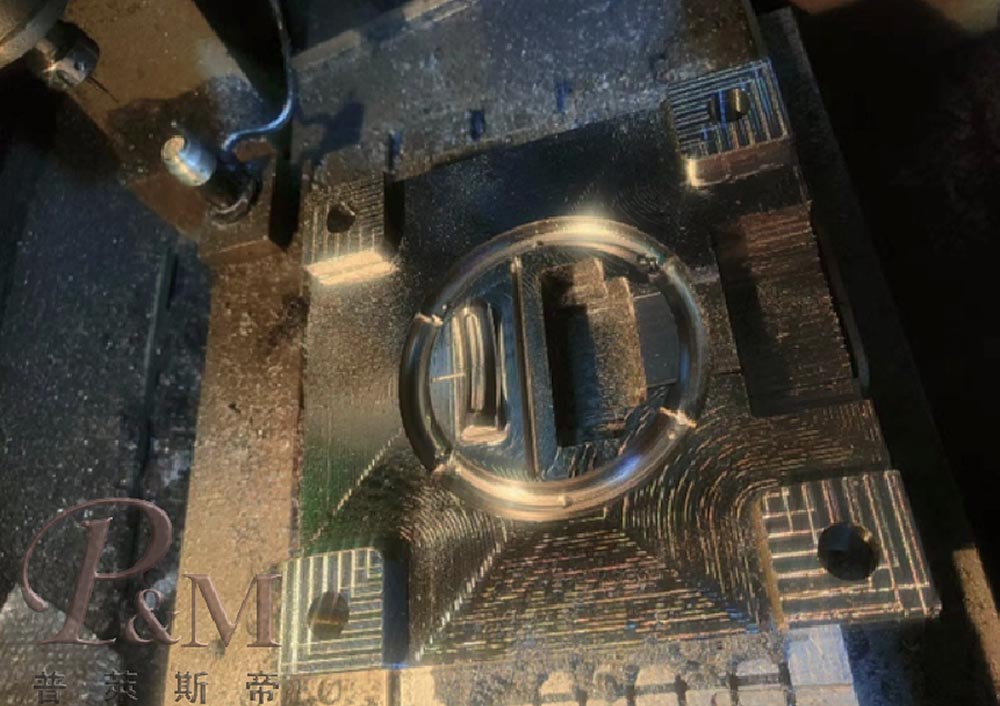

1. Obróbka CNC:

jego wymagania obejmują różnorodne procedury przetwarzania, dobór narzędzi, parametry przetwarzania i inne wymagania, zainteresowane są znalezieniem odpowiednich informacji do nauki.

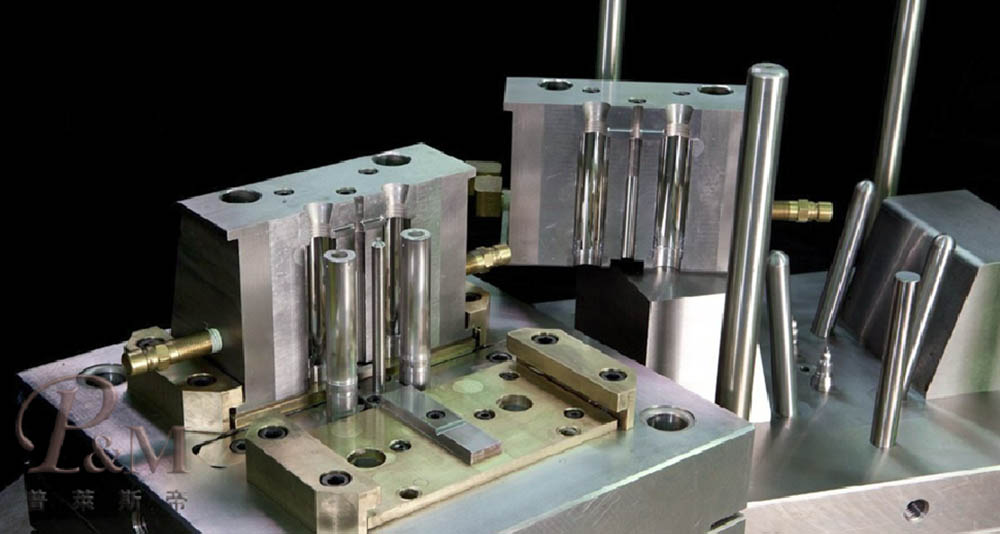

2. Obróbka elektroerozyjna:

EDM to obróbka elektroerozyjna, która jest procesem wykorzystującym wyładowania elektryczne do skorodowania materiału w celu osiągnięcia wymaganego rozmiaru, w związku z czym może przetwarzać wyłącznie materiały przewodzące. Stosowane elektryczne ji to zazwyczaj miedź i grafit.

Cięcie drutem służy do obróbki ostrych narożników.

Wiercenie głębokich otworów jest powszechnie stosowane w obróbce dużego otworu do transportu wody z formy i obróbce otworu tulei gilzy.

3. Montaż zacisku:

Zacisk w procesie wytwarzania formy odgrywa bardzo ważną rolę, praca musi przebiegać przez cały proces wytwarzania formy. Prace zaciskowe, montaż matryc, toczenie, frezowanie, szlifowanie i wiercenie wszelkiego rodzaju.

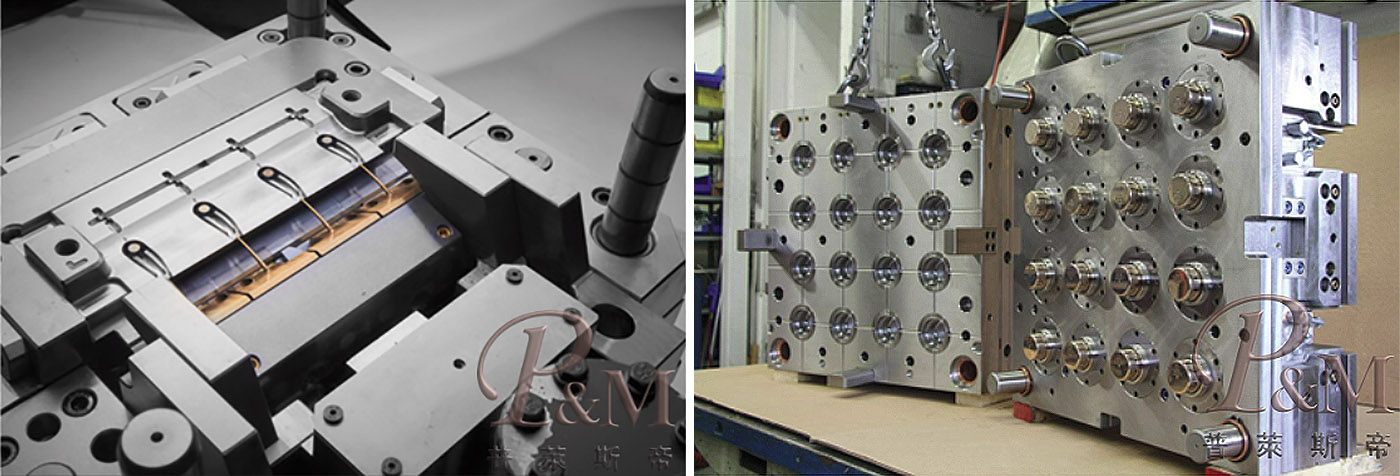

4. oszczędzanie formy, polerowanie:

Oszczędzanie form, polerowanie to formy w CNC, EDM, obróbka zaciskowa, montaż formy przed formą przy użyciu papieru ściernego, kamienia olejowego, gipsu wiertniczego i innych narzędzi i materiałów do obróbki części form.

Kontrola pleśni, testowanie pleśni, próbka do klienta

1. Kontrola formy:

Proces formy i montażu jest w rzeczywistości uważany za proces kontroli formy, podczas montażu formy można sprawdzić, czy rama formy jest na swoim miejscu, czy tuleja gilzy jest gładka, czy forma nie spowodowała nieprawidłowego wcisku itp.

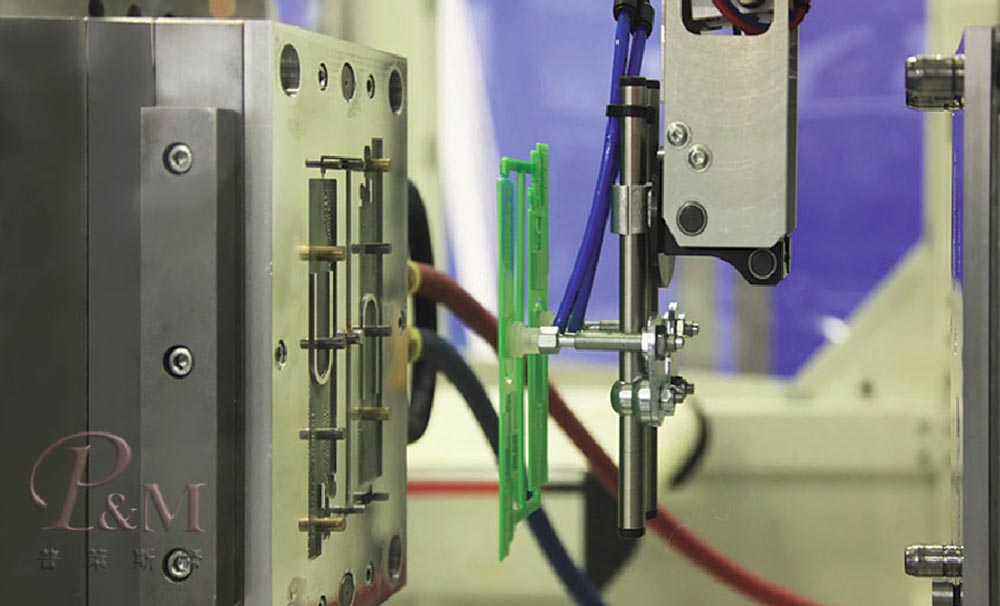

2. Forma testowa:

Po zakończeniu produkcji formy, aby sprawdzić stan formy i dobrą strukturę części gumowych, musimy przetestować formę na wtryskarce. Dzięki formie testowej możemy zrozumieć sytuację formy w procesie produkcji piwa i to, czy struktura części gumowych jest dobra, czy nie.

W sprawie wymagań dotyczących testu formy i poprawy wad części gumowych prosimy o zapoznanie się z poradą naszego pracownika technicznego.

3. Modyfikacja formy:

Po teście formy, zgodnie z sytuacją testu formy, dokonamy odpowiednich zmian, aby spełnić wymagania klienta dotyczące formy.

W przypadku projektu konstrukcji zmiana konstrukcji musi próbować zrozumieć sytuację formy, czy dotknąć transportu wody, sworznia wypychacza, jak łatwo zmienić itp., Można połączyć z odpowiednimi informacjami, a następnie dokonać odpowiedniej zmiany formy

4. Zmiana struktury formy:

Dodaj kość, dodaj kolumnę, zmień strukturę i przerób wstawkę. Oryginalna kość plus lub minus guma, przesunięcie kolumny, zwiększenie lub zmniejszenie kolumny śruby, zwiększenie lub zmniejszenie wysokości, przycięcie przodu partii itp.

5. Dostawa form:

Dzięki tanim i stabilnym kanałom transportu gwarantujemy, że forma zostanie dostarczona we wskazane przez Klienta miejsce bez uszkodzeń i opóźnień.

6. Obsługa posprzedażna:

Ningbo P&M posiada kompletny zespół sprzedaży i obsługi posprzedażnej.

Oferujemy roczną gwarancję na formy i pełną obsługę posprzedażną, aby zapewnić naszym klientom możliwość zakupu naszych niestandardowych usług form w sposób zadowalający i bez zmartwień.

Zapewniamy pełen zakres usług doradczych przed zakupem, aby nasi klienci wiedzieli, czego potrzebują.

Nasza filozofia projektowania form opiera się na precyzji, dużej prędkości, trwałości, stabilności, oszczędności energii i przyjaznej obsłudze. Jesteśmy zaangażowani w opracowywanie wielu typów precyzyjnych modeli wtryskarek. Jeśli chodzi o kontrolę jakości form, aby zapewnić użytkownikom najlepsze doświadczenia, kładziemy nacisk na stosowanie importowanych komponentów form, a każdy etap montażu jest testowany przez inżynierów za pomocą precyzyjnego sprzętu pomiarowego, aby zapewnić, że każda konstrukcja działa stabilnie, płynnie i bezpiecznie. Ponadto, aby dać Ci bardziej precyzyjne sugestie dotyczące Twoich potrzeb, przeanalizujemy cechy Twojego produktu, wydajność produkcji i problemy, z którymi się obecnie borykasz, ocenimy wszystkie aspekty Twojej sytuacji i przedstawimy Ci odpowiednie sugestie. Jeśli chcesz opracować nowy produkt, ale nie masz planów budowy linii produkcyjnej, chętnie Ci pomożemy, zapewniając wiedzę i dostęp techniczny spełniający Twoje potrzeby.

Posiadamy profesjonalny dział uruchamiania form, który testuje formy. Ponadto pomagamy naszym klientom zintegrować sprzęt automatyzujący z ich formami, aby zapewnić płynne działanie każdej funkcji, zapewniając w ten sposób dostawę formy do Twojej firmy gotową do natychmiastowego rozpoczęcia pracy.

Jeśli podczas działania formy pojawią się problemy, nasz zespół obsługi posprzedażowej online jest gotowy do świadczenia usług naprawczych. Możesz się z nami skontaktować, opisać problem, a nasi specjaliści techniczni podpowiedzą Ci rozwiązanie, gdy tylko zrozumieją problem.

Zapewnimy Ci najbardziej ekstremalną i doskonałą obsługę!

Kierując się jednocześnie koncepcją długoterminowej współpracy, jesteśmy gotowi zaoferować Państwu najniższą cenę przy tej samej jakości!

Mam nadzieję towarzyszyć Twojej firmie we wspólnym rozwoju i rozwoju, stać się Twoim prawdziwym partnerem i przyjacielem oraz osiągnąć sytuację, w której wygrywają obie strony! Zapraszamy do zapytania :)