Usługi formowania z rozdmuchem tworzyw sztucznych

Wprowadzenie do procesu formowania z rozdmuchem

Formowanie z rozdmuchem (znane również jako formowanie z rozdmuchem) to metoda rozdmuchiwania topliwej wstępnej części wstępnej zamkniętej w formie w celu utworzenia pustego produktu za pomocą ciśnienia gazu. Jest to trzecia najczęściej stosowana metoda przetwórstwa tworzyw sztucznych, a także metoda szybko rozwijająca się. Metoda formowania tworzyw sztucznych

Istnieją 3 rodzaje procesów formowania z rozdmuchem:

1. Formowanie wtryskowe z rozciąganiem i rozdmuchem (ISBM)

Proces formowania z rozdmuchem z rozciąganiem odnosi się do procesu formowania z rozdmuchem poprzez dwuosiowe rozciąganie kierunkowe. Proces formowania z rozdmuchem z rozciąganiem został opracowany na podstawie zwykłego procesu wytłaczania z rozdmuchem i procesu formowania wtryskowego z rozdmuchem. W pierwszej kolejności przedformę wytwarza się metodą wytłaczania lub wtryskiwania, następnie przedformę poddaje się obróbce do odpowiedniej temperatury rozciągania tworzywa sztucznego, a następnie rozciąga ją wzdłużnie za pomocą siły mechanicznej wewnętrznej (poprzez napinanie trzpienia) lub zewnętrznej (poprzez docisk rozciągający), przy w tym samym czasie lub później przez nadmuchanie sprężonym powietrzem w celu rozciągnięcia poprzecznego, aż w końcu otrzymuje się produkt.

Formowanie wtryskowe z rozdmuchem i rozciąganiem jest powszechnie stosowane w przypadku wysokiej jakości pojemników z politereftalanu etylenu (PET) o dużej przejrzystości, takich jak butelki na wodę. Proces wtrysku zapewnia bardzo precyzyjne wykończenie, a rozciągliwy pierścień nadaje wysokie właściwości mechaniczne. Proces ten jest idealny do napojów, agrochemikaliów i produktów higieny osobistej.

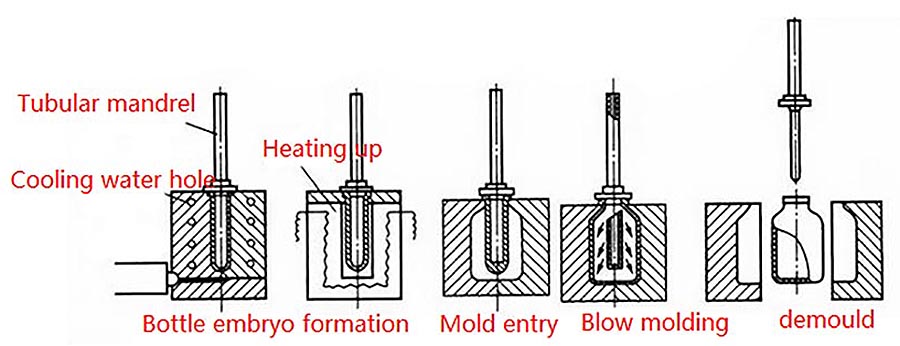

Opis techniczny:

Na etapie 1

Stosowana jest ta sama technika, co w procesie formowania wtryskowego z rozdmuchem, tj. preforma jest formowana wtryskowo na trzpieniu.

W etapie 2

Trzpień w formowaniu wtryskowym z rozdmuchem i rozciąganiem zastępuje się prętem rozciąganym. Preformę wkłada się do formy rozdmuchowej i zaciska.

W etapie 3

Preformę rozciąga się wzdłużnie poprzez wdmuchnięcie powietrza do formy za pomocą prętów rozciągających.

2. Formowanie z rozdmuchem (EBM)

Formowanie wytłaczane z rozdmuchem jest szeroko stosowane i charakteryzuje się niskimi kosztami przetwarzania i eksploatacji. Można z niego wytwarzać wyroby o najróżniejszych kształtach, a do wyboru jest mnóstwo materiałów. Pojemniki wytwarzane tym procesem mogą posiadać zintegrowane uchwyty i wielowarstwowe cienkie ścianki.

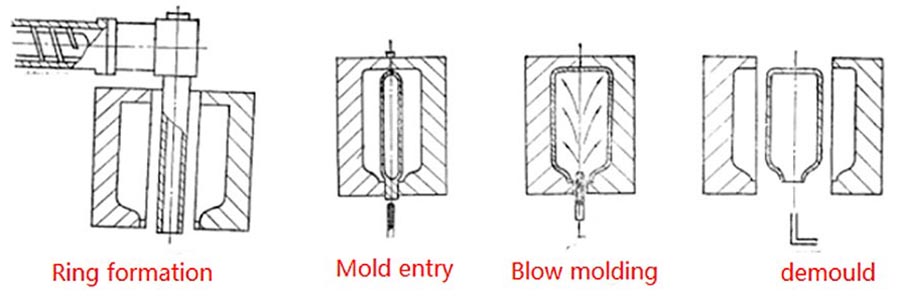

Opis techniczny:

Na etapie 1

Plastikowy polimer wytłacza się do formy przy użyciu konwencjonalnych komponentów do wytłaczania. Polimer z tworzywa sztucznego występuje w postaci okrągłej rurki na trzpieniu, zwanej przedformą wytłaczającą. Proces wytłaczania jest ciągły.

W etapie 2

Gdy wytłoczona przedforma osiągnie pożądaną długość, matryce po obu stronach są zamykane. W tym momencie na ścianie formy tworzy się stan zamknięty. Za pomocą noża odetnij górną część kształtki. Powietrze jest wdmuchiwane do wnęki za pomocą iglicy, powodując odkształcenie wnęki do kształtu formy. Gorący plastik. Polimer bazowy twardnieje w zimnym narzędziu.

W etapie 3

Gdy część wystarczająco ostygnie, forma jest otwierana i część jest wyjmowana.

W etapie 4

Użyj trymera, aby przyciąć krawędzie

Głównymi zaletami wytłaczania z rozdmuchem jest szeroki wybór materiałów podczas przetwarzania oraz możliwość wytwarzania wyrobów o skomplikowanych kształtach.

Formowanie wtryskowe z rozdmuchem i rozciąganiem umożliwia produkcję pojemników o wysokiej przezroczystości. W procesie stosowania procesu wykorzystuje się proces wstępnego formowania przez rozciąganie, który może znacznie zwiększyć wytrzymałość elementu, a jednocześnie poprawić szczelność i wodoszczelność pojemnika, dzięki czemu proces ten można zastosować do pakowania drażniącej żywności, skoncentrowanego płynu i chemikalia.

3. Formowanie wtryskowe z rozdmuchem (IBM)

Formowanie wtryskowe z rozdmuchem to bardzo precyzyjny proces odpowiedni do produkcji opakowań na wyroby medyczne czy kosmetyki, ale także pojemników wymagających precyzyjnych szyjek i szerokich otworów.

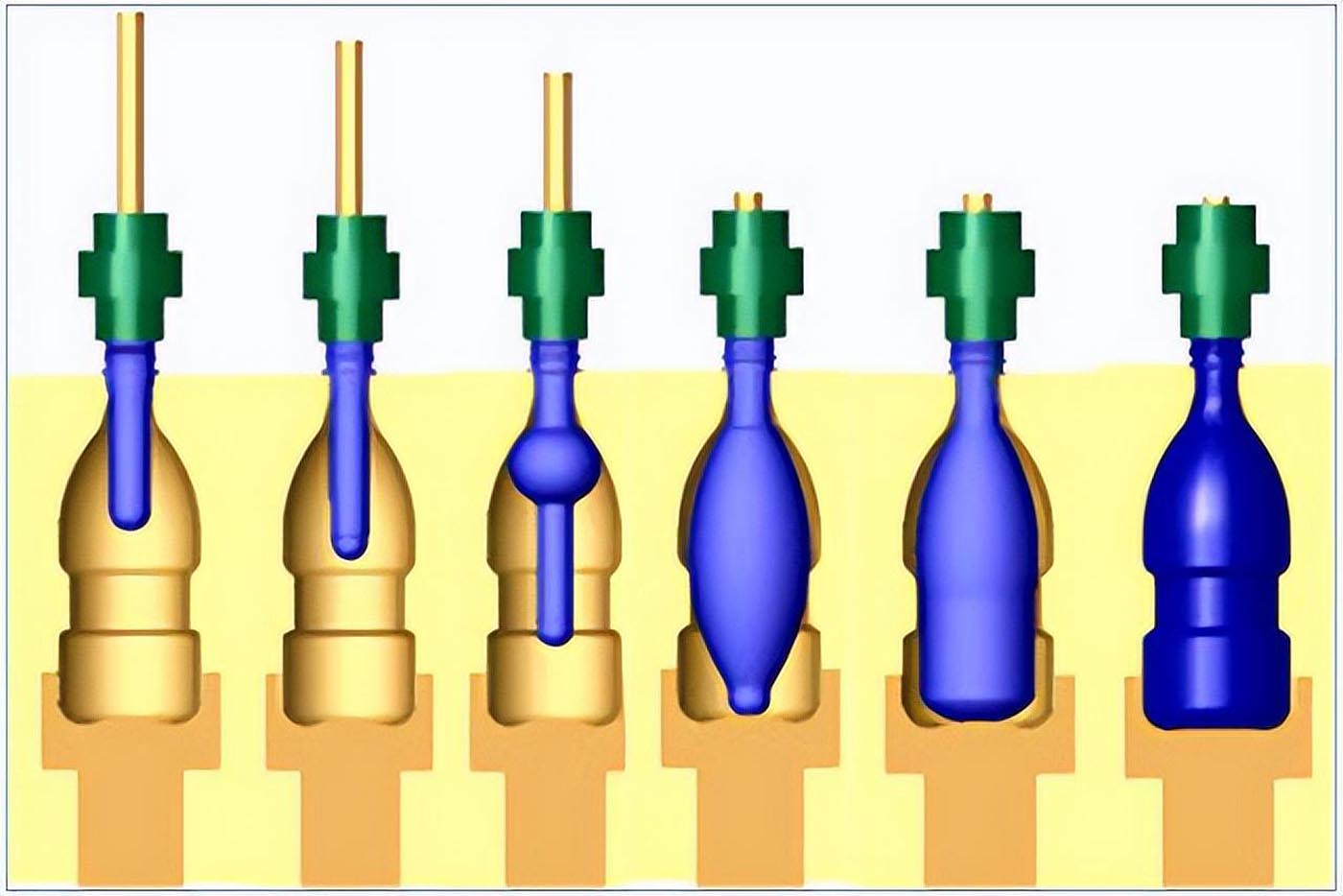

Opis techniczny:

Proces formowania wtryskowego z rozdmuchem odbywa się na stole obrotowym, który przenosi detale do poszczególnych obszarów obróbki.

Na etapie 1

Stopiony kęs jest wtryskiwany do wnęki formy do wstępnego formowania za pomocą wtryskarki, a centralny stół obrotowy obraca się o 120° w stronę platformy rozdmuchowej.

W etapie 2

Do formy preformy wdmuchiwane jest powietrze, dociskając preformę do ścianek formy w celu uzyskania pożądanego kształtu.

W etapie 3

Po schłodzeniu do odpowiedniej temperatury część jest obracana o 120° i oddzielana od centralnego stołu obrotowego, cały proces nie wymaga przycinania i innych obróbek.

4. Obowiązujący materiał

Wszystkie tworzywa termoplastyczne można formować z rozdmuchem, ale niektóre materiały mogą lepiej nadawać się do określonego procesu. Typowymi materiałami, które można przetwarzać metodą wytłaczania z rozdmuchem, są polipropylen (PP), polietylen (PE), PET i polichlorek winylu (PVC). Odpowiednimi materiałami do formowania wtryskowego z rozdmuchem są PP i polietylen o dużej gęstości (HDPE). Typowymi materiałami powszechnie stosowanymi we wtrysku z rozciąganiem i rozdmuchem są PE i PET

5. Koszt przetwarzania

Porównując koszty przetwarzania, formowanie przez wytłaczanie z rozdmuchem jest najtańsze, formowanie wtryskowe z rozdmuchem jest zwykle dwukrotnie większe niż formowanie przez wytłaczanie z rozdmuchem, a formowanie wtryskowe z rozdmuchem i rozciąganiem jest najdroższe.

Cykl przetwarzania jest bardzo krótki, pojedyncza forma może zawierać 10 lub więcej gniazd, a cykl można zakończyć w ciągu 1 do 2 minut.

Koszt pracy jest również stosunkowo niski, a stopień automatyzacji wysoki, ale koszty ustawienia i dostosowania są stosunkowo wysokie, dlatego zwykle prowadzi się tylko produkcję i obróbkę jednego produktu.

6.Wpływ na środowisko

Wszystkie tworzywa termoplastyczne nadają się do recyklingu, a odpady technologiczne można poddać recyklingowi na miejscu. Odpady po użyciu można również przetworzyć na nowe produkty, np. PET z recyklingu wykorzystuje się głównie do produkcji części odzieży. Dmuchanie tworzyw sztucznych jest bardziej energooszczędne niż dmuchanie szkła

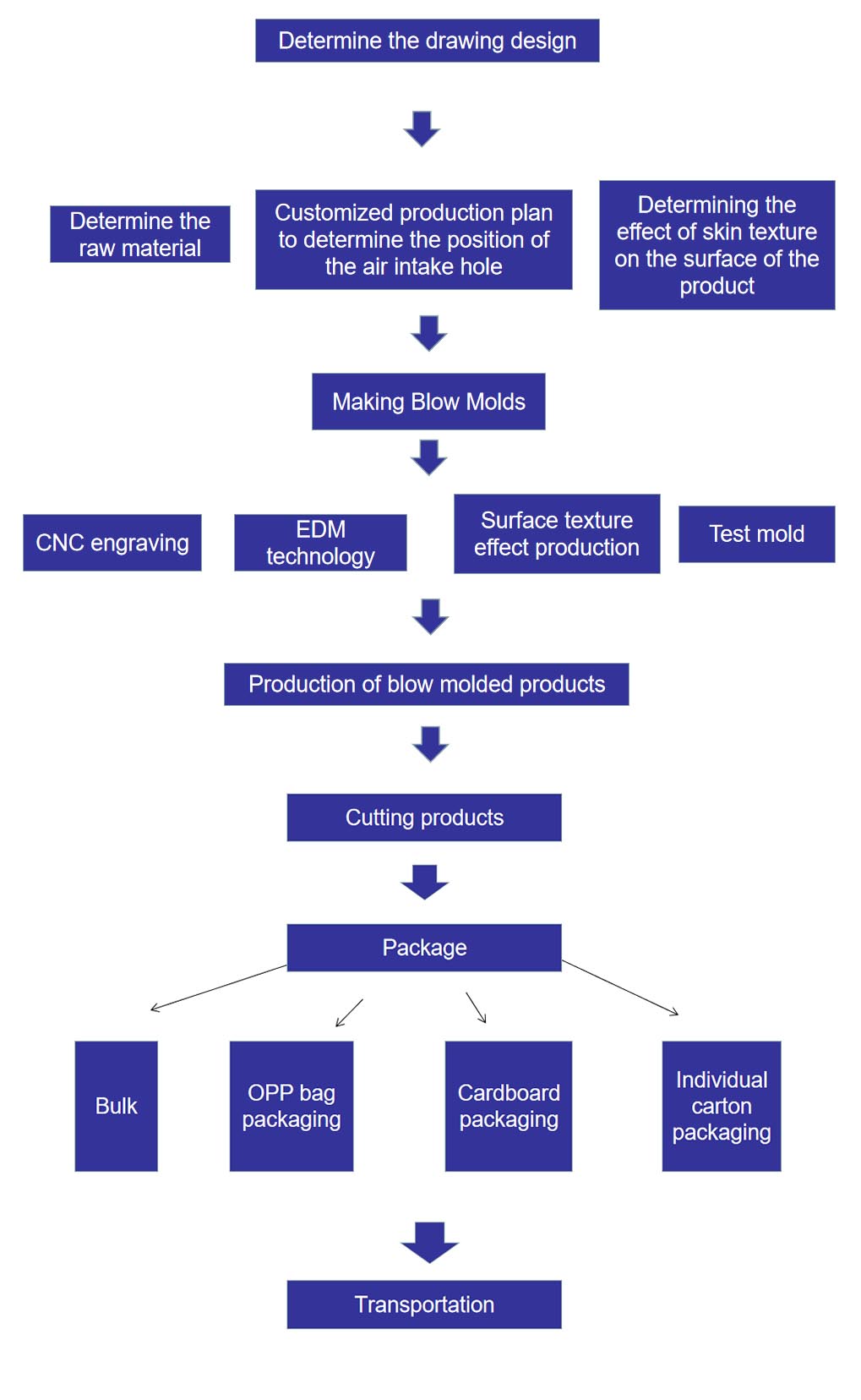

Specyficzny proces formy/produktu rozdmuchowego

Określ projekt rysunku

1. Produkty do formowania z rozdmuchem mają pewne szczególne cechy i wewnątrz produktów do formowania z rozdmuchem musi być wystarczająco dużo miejsca, aby zakończyć produkcję produktów. Musimy omówić z klientem i ustalić, czy projekt rysunku spełnia wymagania dotyczące formowania z rozdmuchem

2. Określ, jaki jest surowiec produktu, niektórych materiałów nie można formować z rozdmuchem

3. Forma rozdmuchowa musi posiadać wlot powietrza, musimy to omówić z klientem i ustalić lokalizację wlotu powietrza.

4. Określ efekt tekstury skóry na powierzchni produktu. Ogólnie rzecz biorąc, produkty formowane z rozdmuchem wybierają efekt matowej tekstury skóry, który jest najlepszy. Podamy klientom kilka efektów przypadku, aby wybrać efekt tekstury powierzchni.

Wykonywanie form rozdmuchowych

1. Najpierw użyjemy CNC do wygrawerowania kształtu produktu na formie

2. Następnie wykorzystujemy technologię EDM do precyzyjnej obróbki formy

3. Zgodnie z wymaganiami klientów, aby uzyskać efekt tekstury skóry na powierzchni produktu

4. Przetestuj formę, aby wytworzyć produkty, a następnie dostosuj formę

Produkcja wyrobów rozdmuchowych

1. Wybierz najbardziej odpowiednią technologię formowania z rozdmuchem

Wybieramy najbardziej odpowiedni proces formowania z rozdmuchem (formowanie wtryskowe z rozdmuchem, wytłaczanie z rozdmuchem, formowanie wtryskowe z rozdmuchem) zgodnie z projektem produktu i zakresem zastosowania.

2.Wyrób wytwarzany jest według wybranego procesu rozdmuchu

Produkty do cięcia

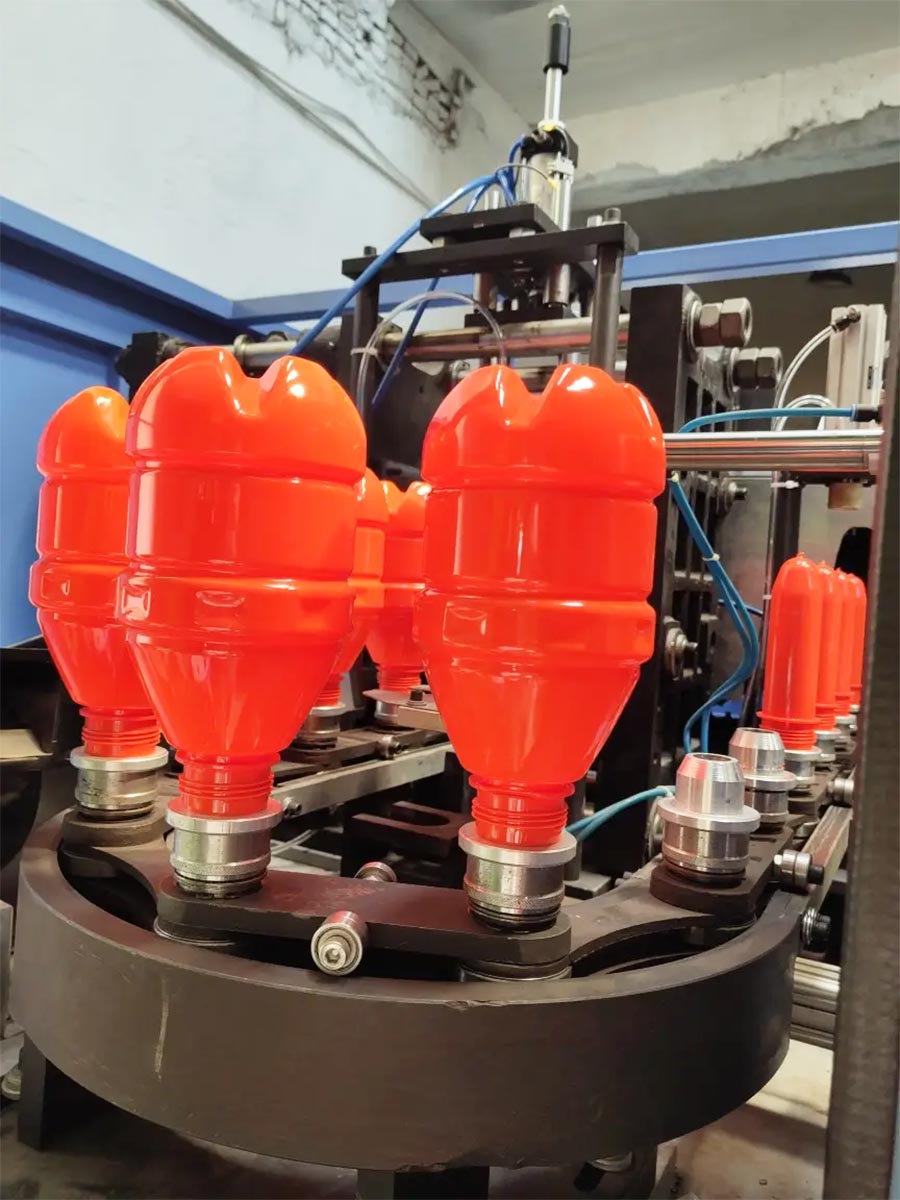

1. Wytnij produkt maszynowo (produkt jest wytwarzany z głowicą materiałową, która wymaga cięcia maszyny. Mamy dwa rodzaje maszyn, jedna jest maszyną półautomatyczną, która wymaga ręcznego cięcia, a pewna opłata wynosi wymagane koszty pracy. Druga to w pełni automatyczna maszyna, którą wykonuje ramię robota) (zdjęcie właśnie wyprodukowanego produktu).

2.Zapakuj gotowy produkt w karton i przewieź do magazynu fabrycznego w celu pakowania.

Opakowanie (zapakujemy zgodnie z potrzebami klientów)

1. Luzem: Pakujemy zgodnie z charakterystyką produktu. Jeżeli produkt można sztaplować, zapakujemy go metodą sztaplowania. Naszym celem jest zmniejszenie rozmiaru opakowania do możliwie najmniejszego, tak aby obniżyć koszty wysyłki ponoszone przez klienta.

2. Pakowane pojedynczo: Pakowane pojedynczo w torbę OPP, w opakowaniu kartonowym i pakowane indywidualnie w karton.

1 opakowanie worka OPP: Do przenoszenia produktu należy użyć zwykłej torby OPP. W przypadku małej ilości zastosujemy ręczne pakowanie indywidualne, w przypadku dużej ilości zastosujemy pakowanie maszynowe.

2 Opakowania kartonowe: Papier powlekany służy do zakleszczenia opakowania produktu, czasami jest on formowany w opakowanie blistrowe z blistrem.

3 Indywidualne opakowanie kartonowe: Niestandardowy karton pakuje produkt indywidualnie, a efekt, jakiego oczekuje klient, można wydrukować na kartonie.

(Czas w przypadku prostych opakowań indywidualnych wynosi zazwyczaj około 7-9 dni, jeśli złożone opakowanie indywidualne wymaga rzeczywistej sytuacji)

Usługa transportowa (wybierzemy najlepszą metodę wysyłki dla klientów zgodnie z ich wymaganiami)

1. Transport lotniczy

Transport lotniczy zazwyczaj może wybrać FedEx, UPS, DHL, Sagawa Express, TNT i inny transport ekspresowy.

Termin przyjazdu wynosi zazwyczaj około 9-12 dni (bez podatku)

2. Transport morski

(1) DDP: DDP drogą morską to usługa „od drzwi do drzwi”, podatek jest już wliczony w cenę, a termin dotarcia ma nastąpić za około 35–45 dni

(2) CIF: Organizujemy transport towarów do portu docelowego wyznaczonego przez klienta, a klient musi dokonać odprawy celnej po przybyciu do portu docelowego.

(3) FOB: Transportujemy towary do wyznaczonych portów w Chinach i organizujemy przetwarzanie zgłoszeń celnych towarów. Pozostała część procesu wymaga ustalenia przez klienta ustaleń dotyczących spedycji.

3. transport lądowy

Transport lądowy polega na organizowaniu transportu ciężarowego do klientów. Kraje, które zazwyczaj korzystają z tej metody transportu to: Wietnam, Tajlandia, Rosja itp. Termin przybycia wynosi zazwyczaj około 15-25 dni, w tym podatek

4. Transport kolejowy

Transport kolejowy jest używany głównie w krajach europejskich, a termin wynosi około 45-60 dni, łącznie z podatkami.

Obsługa posprzedażna

Ningbo P&M posiada kompletny zespół sprzedaży i obsługi posprzedażnej.

Oferujemy roczną gwarancję na formy i pełną obsługę posprzedażną, aby zapewnić naszym klientom możliwość zakupu naszych niestandardowych usług form w sposób zadowalający i bez zmartwień.

Zapewniamy pełen zakres usług doradczych przed zakupem, aby nasi klienci wiedzieli, czego potrzebują.

Nasza filozofia projektowania form opiera się na precyzji, dużej prędkości, trwałości, stabilności, oszczędności energii i przyjaznej obsłudze. Jesteśmy zaangażowani w opracowywanie wielu typów precyzyjnych modeli wtryskarek. Jeśli chodzi o kontrolę jakości form, aby zapewnić użytkownikom najlepsze doświadczenia, kładziemy nacisk na stosowanie importowanych komponentów form, a każdy etap montażu jest testowany przez inżynierów za pomocą precyzyjnego sprzętu pomiarowego, aby zapewnić, że każda konstrukcja działa stabilnie, płynnie i bezpiecznie. Ponadto, aby dać Ci bardziej precyzyjne sugestie dotyczące Twoich potrzeb, przeanalizujemy cechy Twojego produktu, wydajność produkcji i problemy, z którymi się obecnie borykasz, ocenimy wszystkie aspekty Twojej sytuacji i przedstawimy Ci odpowiednie sugestie. Jeśli chcesz opracować nowy produkt, ale nie masz planów budowy linii produkcyjnej, chętnie Ci pomożemy, zapewniając wiedzę i dostęp techniczny spełniający Twoje potrzeby.

Posiadamy profesjonalny dział uruchamiania form, który testuje formy. Ponadto pomagamy naszym klientom zintegrować urządzenia automatyki z ich formami, aby zapewnić płynne działanie każdej funkcji, zapewniając w ten sposób, że forma zostanie dostarczona do Twojej firmy gotowa do natychmiastowego rozpoczęcia pracy.

Jeśli podczas działania formy pojawią się problemy, nasz zespół obsługi posprzedażowej online jest gotowy do świadczenia usług naprawczych. Możesz się z nami skontaktować, opisać problem, a nasi specjaliści techniczni podpowiedzą Ci rozwiązanie, gdy tylko zrozumieją problem.

Zaangażowany przemysł

1. Inżynieria wodna

2. Przemysł medyczny

3. Przemysł zabawek dziecięcych

4. Przemysł sprzętu sportowego

5. Składane siedzenie

6. Plastikowy pojemnik

Sprzęt do przetwarzania

Powierzchnia naszej fabryki formowania z rozdmuchem wynosi 5000 metrów kwadratowych

Dziesiątki profesjonalnego sprzętu

Wykonaliśmy tysiące form rozdmuchowych

Mamy 15 lat doświadczenia w formowaniu z rozdmuchem.

Oferujemy pełen zakres technologii obróbki aż do pięciu osi.

Oprogramowanie jest odpowiednie do programowania 2D, 3D i pięcioosiowego.

Posiada najbardziej kompletne kategorie i rozmiary frezowania CNC, frezowania szybkobieżnego, EDM i innego sprzętu.

Zastosowanie technologii cyfrowej umożliwiło gromadzenie danych, przypomnienia o wsiadaniu i wysiadaniu z maszyny oraz cyfrowe zarządzanie fabryką.

24 godziny non-stop, w stanie pilnym korzystamy z awaryjnego mechanizmu rezerwowego, aby zapewnić termin dostawy