Profesjonalne usługi formowania rotacyjnego

Opis usługi

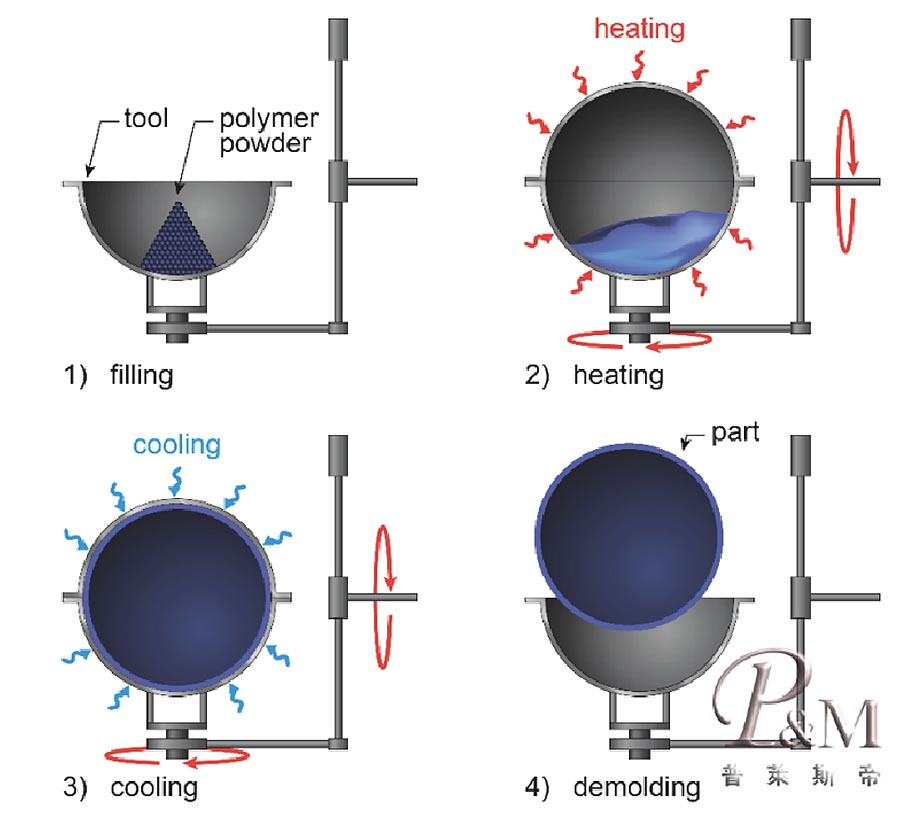

Formowanie rotacyjne, powszechnie znane jako formowanie rotacyjne, odlewanie rotacyjne, a nawet odlewanie rotacyjne, to proces produkcji tworzyw sztucznych umożliwiający wytwarzanie niezwykle trwałych produktów o niemal nieograniczonej żywotności. Do formowania rotacyjnego dostępnych jest wiele materiałów, przy czym najczęściej formowanym materiałem są gatunki polietylenu (PE).

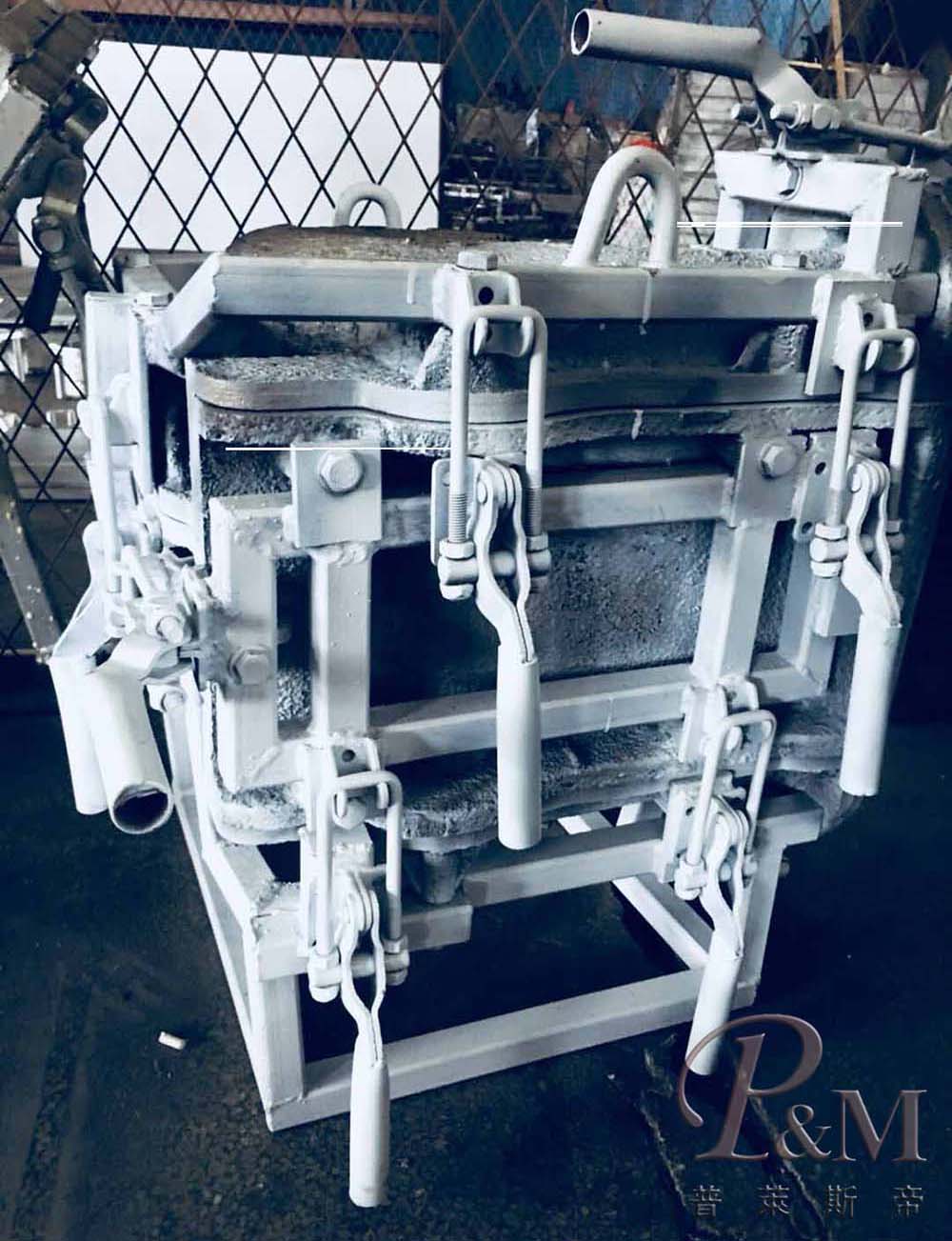

Proces formowania rotacyjnego wymaga formy lub narzędzia, które można wytworzyć wieloma metodami, w tym produkcją, odlewaniem lub obróbką skrawaniem. Formy do procesu produkcji tworzyw sztucznych są zwykle wykonane z aluminium, podczas gdy niektóre narzędzia są wykonane ze stali nierdzewnej lub stali węglowej. Wiele osób zajmujących się formowaniem rotacyjnym woli widzieć formy do formowania rotacyjnego zbudowane z aluminium, ponieważ zużywa się ono lepiej pod wpływem wody w cyklach chłodzenia w procesie formowania rotacyjnego niż stal węglowa, która zazwyczaj rdzewieje, zapewniając możliwość przeniesienia rdzy na formowaną produkty. Aluminium jest również zazwyczaj łatwiejsze do modyfikacji i konserwacji w porównaniu z formami ze stali węglowej.

Rolki mają określone kontury i kształty, które stopniowo wyginają się i kształtują tworzywo sztuczne podczas jego przechodzenia. Rolki można podgrzewać lub chłodzić, aby pomóc kontrolować temperaturę tworzywa sztucznego i osiągnąć pożądane właściwości gotowego produktu.

Technologia rotacyjnych tworzyw sztucznych jest powszechnie stosowana do produkcji różnorodnych produktów, w tym rur, rurek, rynien, opasek i form. Proces ten jest bardzo wszechstronny i można go stosować w przypadku szerokiej gamy materiałów z tworzyw sztucznych, w tym PVC, PET, poliwęglanu i polipropylenu.

Technologia rotacyjnego tworzyw sztucznych jest również opłacalnym procesem produkcyjnym, ponieważ wymaga minimalnej liczby narzędzi i sprzętu w porównaniu z innymi procesami formowania. Dodatkowo proces można łatwo zautomatyzować, co dodatkowo obniża koszty pracy i zwiększa wydajność produkcji.

Jedną z głównych zalet technologii walcowania tworzyw sztucznych jest jej zdolność do wytwarzania długich, ciągłych kształtów ze stałą jakością i precyzją. Proces jest również bardzo wydajny, ponieważ umożliwia szybkie wytwarzanie dużych ilości produktów przy minimalnej ilości odpadów.

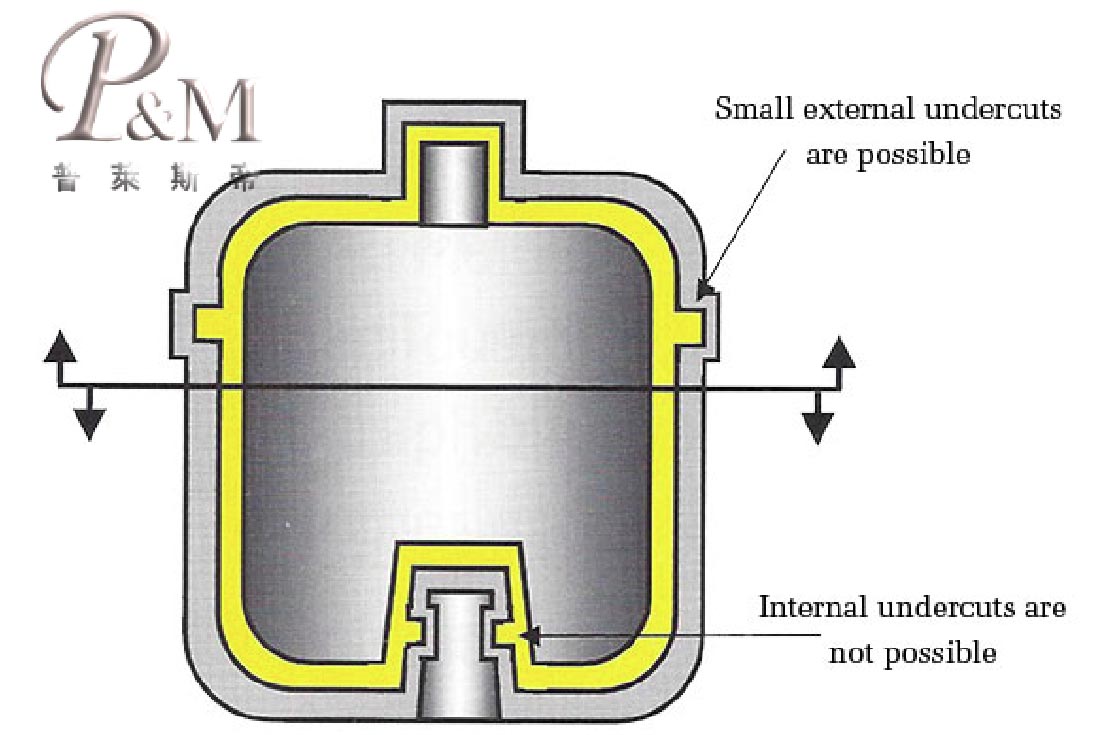

Pomimo wielu zalet, technologia tworzyw rotacyjnych ma pewne ograniczenia. Proces ten najlepiej nadaje się do wytwarzania prostych, jednolitych kształtów o stałych przekrojach. Złożone kształty o różnych przekrojach mogą wymagać dodatkowych etapów przetwarzania lub alternatywnych procesów produkcyjnych.

Charakterystyka oraz zalety i wady produktów do formowania rotacyjnego

Charakterystyka:

Elastyczność projektowania: Formowanie rotacyjne umożliwia produkcję szerokiej gamy kształtów i rozmiarów, w tym złożonych geometrii, które są trudne do osiągnięcia w innych procesach produkcyjnych.

Trwałość: Produkty wykonane metodą formowania rotacyjnego są znane ze swojej wytrzymałości, trwałości i odporności na uderzenia.

Konsystencja: Proces formowania rotacyjnego zapewnia jednolitą grubość tworzywa sztucznego w całym produkcie, co zapewnia stałą wytrzymałość i trwałość.

Niski koszt: Formowanie rotacyjne jest stosunkowo tanim procesem produkcyjnym, co czyni go atrakcyjną opcją do wytwarzania dużych, pustych w środku produktów z tworzyw sztucznych.

Plusy:

Lekkość: Produkty wykonane metodą formowania rotacyjnego są lekkie, co ułatwia ich transport i obsługę.

Niskie koszty oprzyrządowania: Koszty oprzyrządowania do formowania rotacyjnego są znacznie niższe niż w przypadku innych procesów produkcyjnych, co czyni go niedrogą opcją w przypadku produkcji na małą skalę.

Personalizacja: Formowanie rotacyjne pozwala na dostosowanie projektu produktu, w tym koloru, tekstury i wykończenia.

Ekologiczny: Formowanie rotacyjne to przyjazny dla środowiska proces produkcyjny, który wytwarza niewiele odpadów i pozwala na wykorzystanie materiałów pochodzących z recyklingu.

Wady:

Ograniczone opcje materiałowe: Zakres materiałów, które można zastosować do formowania rotacyjnego, jest ograniczony, co może ograniczać zastosowania, do których jest odpowiedni.

Ograniczona precyzja: Formowanie rotacyjne może nie być odpowiednie do wytwarzania produktów o wysokiej precyzji lub wąskich tolerancjach.

Długie czasy produkcji: Proces formowania rotacyjnego może być powolny, co może nie być odpowiednie w przypadku projektów wrażliwych na czas.

Ograniczona skala: Formowanie rotacyjne zasadniczo ogranicza się do wytwarzania dużych, pustych w środku przedmiotów, które mogą nie nadawać się do mniejszych produktów.

Proces serwisowy

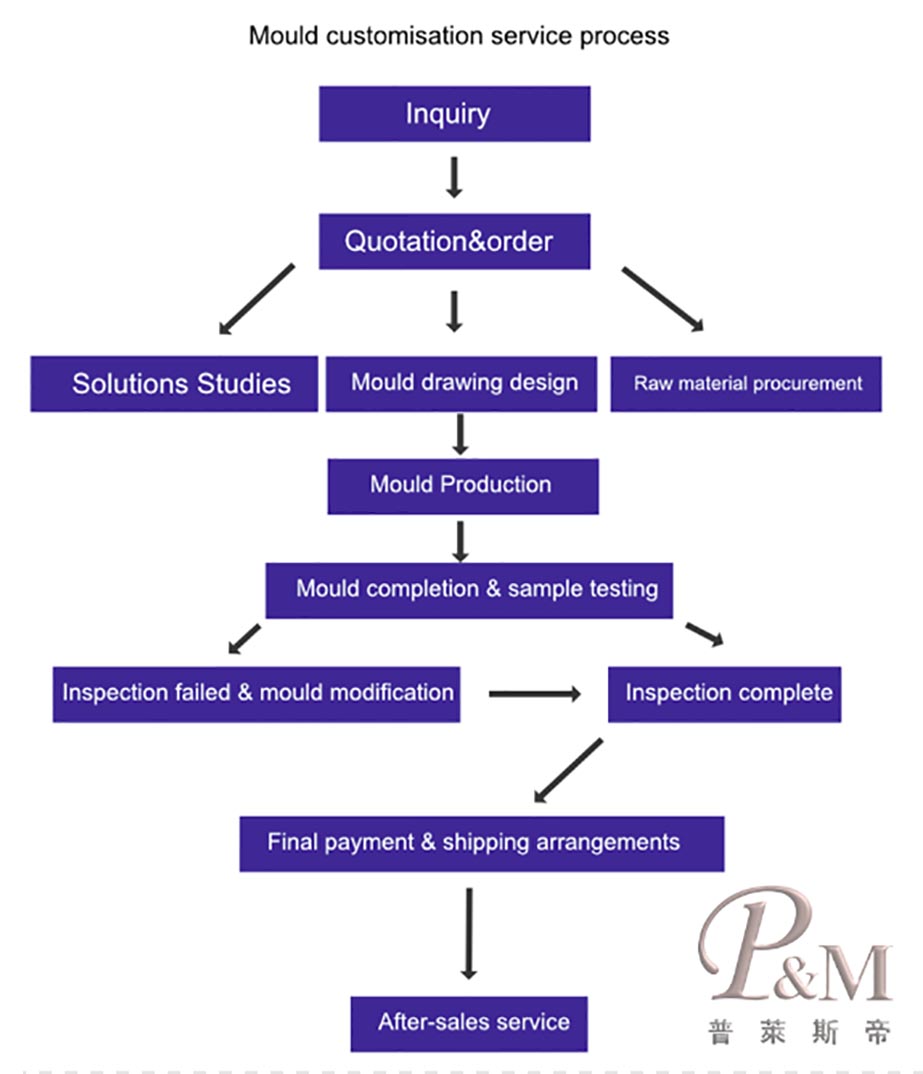

Proces formowania rotacyjnego jest żmudny i skomplikowany, wydaje się prosty i wymaga wielu procesów towarzyszących operacji. Proces obejmuje głównie: akceptację niestandardowych wymagań klienta, projektowanie form przez zespół inżynierów, produkcję form, kontrolę form i formę próbną, modyfikację i naprawę form, konserwację form. Poniższe instrukcje P&M Ningbo przeprowadzą Cię przez ten proces jeden po drugim.

1. Potwierdź zamówienie i przygotuj

Złożenie przez Klienta zamówienia, analiza struktury produktu, materiału i technologii obróbki, decyzja o wyposażeniu maszyny do formowania rotacyjnego

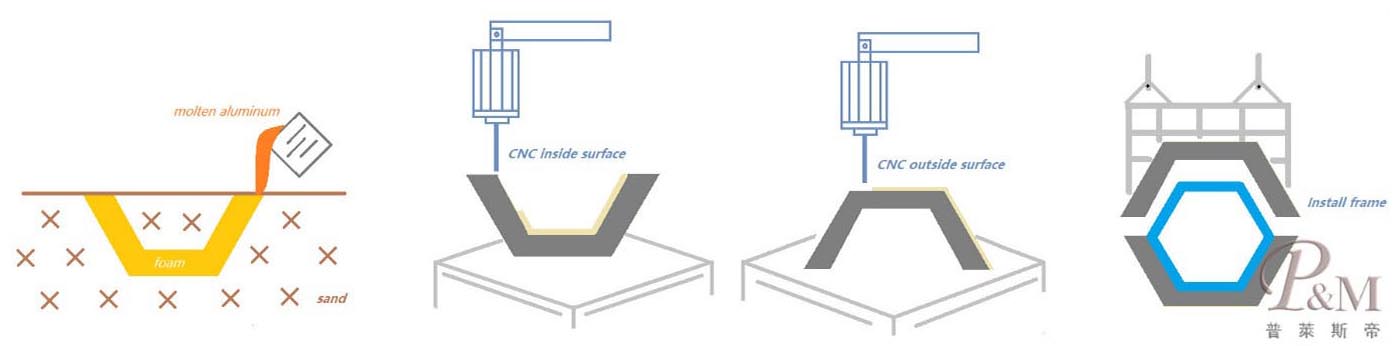

Przygotowanie materiału: Pierwszym krokiem w procesie walcowania tworzywa sztucznego jest przygotowanie materiału z tworzywa sztucznego. Może to obejmować wytłaczanie materiału w płaski arkusz lub pasek lub użycie gotowych arkuszy lub pasków.

Po przygotowaniu tworzywa sztucznego ładuje się go na maszynę do formowania rolek. Maszyna składa się z szeregu rolek, które stopniowo kształtują materiał w pożądany profil.

2.Projektowanie i wytwarzanie produktu i wałka

Proces projektowania produktu jest kluczowym etapem w rozwoju nowego produktu. Zanim produkt będzie mógł zostać wytworzony, ważne jest, aby przejść kilka etapów, aby upewnić się, że projekt jest wykonalny i spełnia potrzeby zamierzonych użytkowników.

Pierwszym krokiem w procesie projektowania produktu jest identyfikacja problemu lub potrzeby, na którą produkt ma odpowiedzieć. Wiąże się to z prowadzeniem badań rynku i zbieraniem informacji zwrotnych od potencjalnych klientów, aby zrozumieć ich potrzeby i preferencje.

Po zidentyfikowaniu problemu lub potrzeby kolejnym krokiem jest opracowanie koncepcji produktu. Może to obejmować szkicowanie pomysłów lub tworzenie modeli 3D w celu wizualizacji projektu.

Po ustaleniu specyfikacji produktu kolejnym krokiem jest stworzenie prototypu lub makiety produktu. Można to zrobić różnymi metodami, takimi jak druk 3D, obróbka CNC lub rękodzieło.

Rolki stosowane w maszynie do formowania rolek mają określone kontury i kształty, które stopniowo wyginają się i kształtują tworzywo sztuczne podczas jego przechodzenia. Rolki można podgrzewać lub chłodzić, aby pomóc kontrolować temperaturę tworzywa sztucznego i osiągnąć pożądane właściwości gotowego produktu. Konfiguracja rolek jest dostosowywana w oparciu o konkretny kształt i wymiary gotowego produktu.

Zasada doboru materiału opiera się na: rodzaju formowanego tworzywa sztucznego, kształcie produktu, dokładności wymiarowej, wyglądzie produktu, wymaganiach jakościowych i użytkowych, wielkości partii produkcyjnej, z uwzględnieniem cięcia, polerowania, spawania, trawienia, odkształcenia, odporności na zużycie i inne właściwości materiału, biorąc pod uwagę ekonomikę i warunki produkcji formy oraz metody obróbki, dobór różnych gatunków stali. Istnieje wiele stali formierskich, a wybór materiału na formy może być określony na podstawie charakteru produktu i liczby produktów.

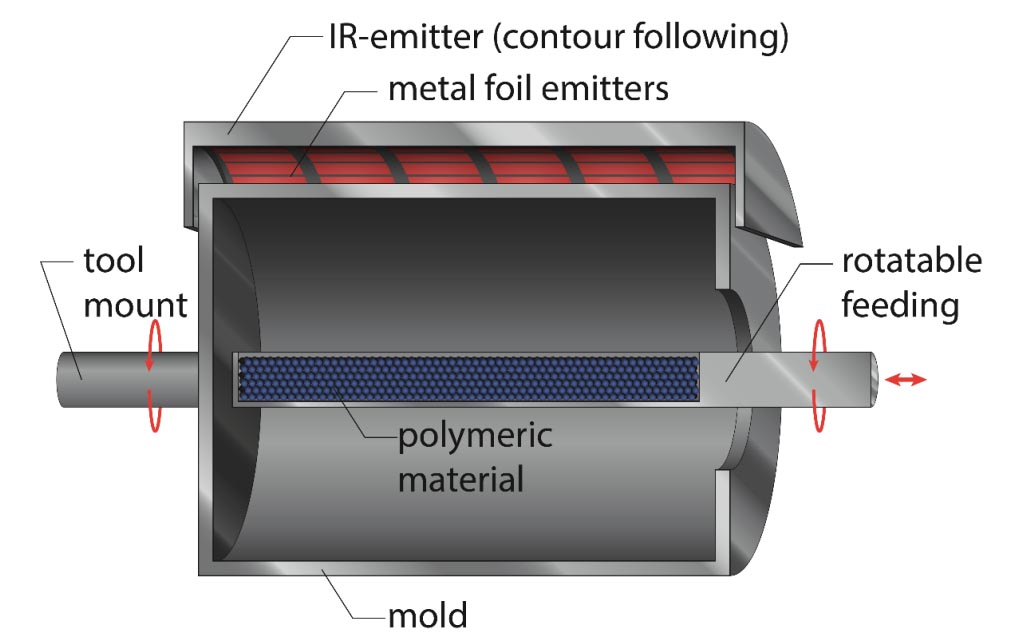

Maszyny do formowania rotacyjnego produkowane są w szerokiej gamie rozmiarów. Zwykle składają się z form, pieca, komory chłodzącej i wrzecion formy. Wrzeciona są zamontowane na osi obrotowej, co zapewnia równomierną powłokę tworzywa sztucznego wewnątrz każdej formy. Formy (lub oprzyrządowanie) są wykonane ze spawanej blachy stalowej lub odlewane. Metoda produkcji często zależy od rozmiaru i złożoności części; najbardziej skomplikowane części są prawdopodobnie wykonane z odlewanych narzędzi. Formy są zwykle wykonane ze stali nierdzewnej lub aluminium. Formy aluminiowe są zwykle znacznie grubsze niż równoważne formy stalowe, ponieważ jest to bardziej miękki metal. Grubość ta nie wpływa znacząco na czas cyklu, ponieważ przewodność cieplna aluminium jest wielokrotnie większa niż stali. Ze względu na konieczność opracowania modelu przed odlewaniem, formy odlewane zwykle wiążą się z dodatkowymi kosztami związanymi z produkcją oprzyrządowania, podczas gdy prefabrykowane formy stalowe lub aluminiowe, szczególnie jeśli są stosowane do mniej skomplikowanych części, są tańsze. Jednak niektóre formy zawierają zarówno aluminium, jak i stal. Pozwala to na zmienną grubość ścianek produktu. Chociaż proces ten nie jest tak precyzyjny jak formowanie wtryskowe, zapewnia projektantowi więcej opcji. Dodatek aluminium do stali zapewnia większą pojemność cieplną, powodując, że przepływ stopu pozostaje w stanie płynnym przez dłuższy czas.

Produkcja produktu rotacyjnego

1. Formowanie plastiku

W miarę jak tworzywo przechodzi przez rolki, stopniowo uzyskuje pożądany kształt. Rolki można regulować, aby uzyskać pożądany przekrój i geometrię gotowego produktu.

2. Cięcie i wykańczanie

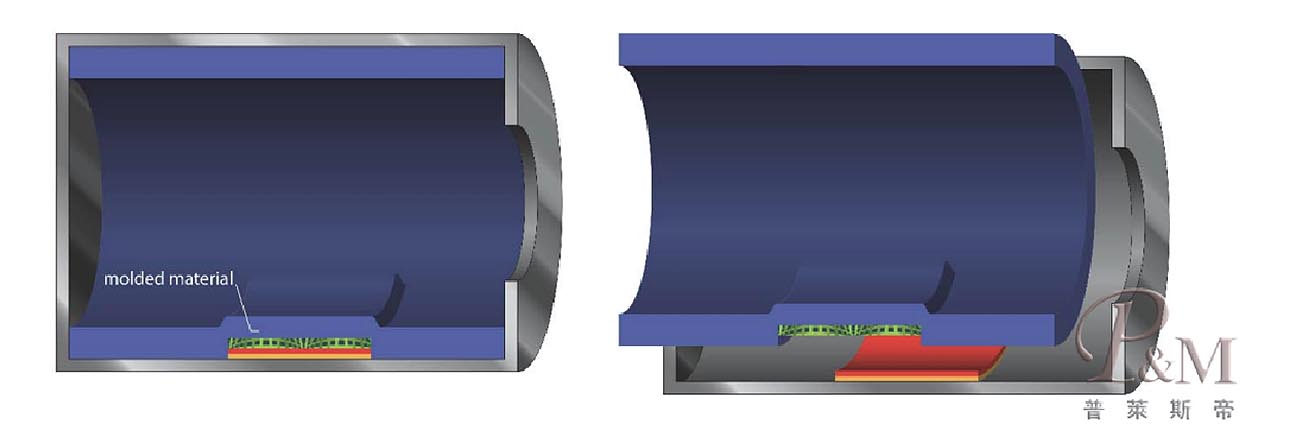

Części tworzące przestrzeń produktu nazywane są częściami formowanymi (tj. formą jako całością), a części (formy), które tworzą zewnętrzną powierzchnię produktu, nazywane są wnękami (wnęką).

Ogólnie rzecz biorąc, większa liczba gniazd w formie oznacza, że może ona wytworzyć więcej produktów w jednym wtrysku, czyli większy wolumen produkcji. Jednakże koszt formy również wzrośnie, dlatego liczbę wnęk w formie należy zracjonalizować w zależności od wielkości produkcji, jaką należy osiągnąć.

3. Kontrola jakości

W całym procesie walcowania tworzyw sztucznych przeprowadzane są kontrole jakości, aby upewnić się, że gotowy produkt spełnia wymagane specyfikacje. Może to obejmować pomiar wymiarów i kontrolę wykończenia powierzchni produktu.

4. Opakowanie i wysyłka

Po sprawdzeniu i zatwierdzeniu gotowego produktu jest on pakowany i wysyłany do klienta.

Dzięki tanim i stabilnym kanałom transportu gwarantujemy, że forma zostanie dostarczona we wskazane przez Klienta miejsce bez uszkodzeń i opóźnień.

5 Obsługa posprzedażna

Ningbo P&M posiada kompletny zespół sprzedaży i obsługi posprzedażnej.

Oferujemy roczną gwarancję na formy i pełną obsługę posprzedażną, aby zapewnić naszym klientom możliwość zakupu naszych niestandardowych usług form w sposób zadowalający i bez zmartwień.

Zapewniamy pełen zakres usług doradczych przed zakupem, aby nasi klienci wiedzieli, czego potrzebują.

Nasza filozofia projektowania form opiera się na precyzji, dużej prędkości, trwałości, stabilności, oszczędności energii i przyjaznej obsłudze. Jesteśmy zaangażowani w opracowywanie wielu typów precyzyjnych modeli wtryskarek. Jeśli chodzi o kontrolę jakości form, aby zapewnić użytkownikom najlepsze doświadczenia, kładziemy nacisk na stosowanie importowanych komponentów form, a każdy etap montażu jest testowany przez inżynierów za pomocą precyzyjnego sprzętu pomiarowego, aby zapewnić, że każda konstrukcja działa stabilnie, płynnie i bezpiecznie. Ponadto, aby dać Ci bardziej precyzyjne sugestie dotyczące Twoich potrzeb, przeanalizujemy cechy Twojego produktu, wydajność produkcji i problemy, z którymi się obecnie borykasz, ocenimy wszystkie aspekty Twojej sytuacji i przedstawimy Ci odpowiednie sugestie. Jeśli chcesz opracować nowy produkt, ale nie masz planów budowy linii produkcyjnej, chętnie Ci pomożemy, zapewniając wiedzę i dostęp techniczny spełniający Twoje potrzeby.

Posiadamy profesjonalny dział uruchamiania form, który testuje formy. Ponadto pomagamy naszym klientom zintegrować sprzęt automatyzujący z ich formami, aby zapewnić płynne działanie każdej funkcji, zapewniając w ten sposób dostawę formy do Twojej firmy gotową do natychmiastowego rozpoczęcia pracy.

Jeśli podczas działania formy pojawią się problemy, nasz zespół obsługi posprzedażowej online jest gotowy do świadczenia usług naprawczych. Możesz się z nami skontaktować, opisać problem, a nasi specjaliści techniczni podpowiedzą Ci rozwiązanie, gdy tylko zrozumieją problem.