- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

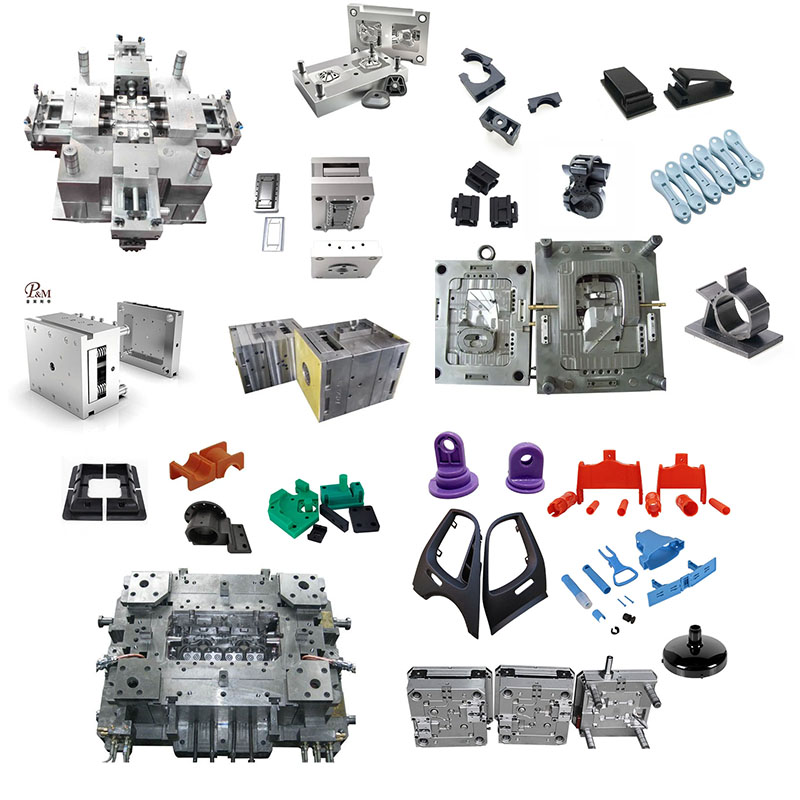

Chiny Niestandardowe formowanie Producent, dostawca, fabryka

Niestandardowe formowanie obejmuje: formowanie wtryskowe, formowanie dmucha, odlewanie matrycy i formowanie obrotowe. Mamy 17 -letnie doświadczenie w tych technologiach formowania.

Formowanie wtryskowe

Formowanie wtryskowe to proces produkcyjny, który wstrzykuje stopiony plastik do wnęki formy i tworzy produkt po chłodzeniu i zestalaniu. Jego podstawową zasadą jest użycie śruby lub tłoka maszyny do formowania wtryskowego do podgrzania plastikowego surowca do stanu stopionego, a następnie wstrzyknięcie do zamkniętej formy pod wysokim ciśnieniem, aby w końcu uzyskać część plastikową zgodną ze strukturą formy.

1. Przepływ procesu

Zamknięcie pleśni: pleśń jest zamknięta, tworząc zamkniętą wnękę.

Wstrzyknięcie: stopiony plastik jest wstrzykiwany do formy z dużą prędkością przez dyszę.

Utrzymanie ciśnienia: Ciągły ciśnienie jest wywierane w celu zrekompensowania kurczenia się materiału i zapewnienia pełnego kształtu.

Chłodzenie: Produkt jest chłodzony i kształtowany w formie, a czas zależy od właściwości materiału i grubości ściany.

Otwarcie i usuwanie części: pleśń jest otwarta, a mechanizm wyrzutu wypycha gotowy produkt

2. Główne obszary aplikacji

Sprzęt medyczny: Produkcja bardzo precyzyjnych części, takich jak obudowy mikroskopowe, pojemniki medyczne itp., Które muszą spełniać wymagania dotyczące sterylności i odporności na korozję.

Elektronika konsumpcyjna: Produkcja precyzyjnych części, takich jak obudowy telefonu komórkowego i złącza.

Przemysł motoryzacyjny: panele instrumentów, wykończenia wnętrz itp., Koncentrując się na równowadze między lekką a siłą.

Przemysł opakowań: produkcja produktów o dużych objętościach, takich jak czapki butelek i pojemniki z cienkościennymi

3. Funkcje techniczne

Hydrauliczna maszyna do formowania wtrysku:

Zalety: niski koszt i możliwość adaptacji do dużych wymagań tonażu.

Słabości: Wysokie zużycie energii (co stanowi ponad 60% całkowitego zużycia energii przez sprzęt) i ograniczoną dokładność (± 0,1 mm) 1.

Całkowicie elektryczna maszyna do formowania wtrysku:

Zalety: Oszczędzanie energii w wysokości 30%-60%, dokładność ± 0,02 mm i obsługa obsługi synchronicznej wielu działań.

Wyzwania: Komponenty podstawowe (takie jak śruby japońskie) są importowane i mają wysokie koszty utrzymania

Blow Forming:

Blow Forming to proces wykorzystujący sprężone powietrze do wydmuchania stopionego plastikowego parison, aby dopasować się do wnęki pleśni, i uzyskuje pusty produkt po chłodzeniu i kształtowaniu. Jest szeroko stosowany w pakowaniach pojemników, częściach przemysłowych, sprzęcie medycznym i innych dziedzinach.

1. Podstawowa zasada

Surowce z tworzywa sztucznego (takie jak PE, PP, PVC itp.) Topią się przez ogrzewanie, tworząc kanalikową lub prefabrykowaną parison.

Parison o wysokiej temperaturze jest umieszczany w formie, a sprężone powietrze jest wstrzykiwane do rozszerzenia go w celu dopasowania wewnętrznej ściany formy. Po ochłodzeniu i kształtowaniu jest zdemolowane.

2. Typowy przepływ procesu

Wydręctwo wytłaczania: Wytłaczarka plastikowa → Wymaganie parison kanalików → Zacisk pleśni → dmuchanie → chłodzenie → Demolding. Nadaje się do dużych pojemników (takich jak bębny olejowe, zbiorniki magazynowe).

Wtryskowe formowanie ciosu: Maszyna do wtrysku Forms Forms Prefabrykowana Parison → Przenoszenie do formy do wybuchu → Dmuchanie → Chłodzenie → DEMOLDING. Nadaje się do bardzo precyzyjnych małych produktów (takich jak butelki medyczne, butelki kosmetyczne).

Formowanie rozciągającego ciosa: rozciąganie osiowe przedstawienia przed inflacją (takie jak wtryskowe formowanie rozciągania) może poprawić wytrzymałość i przezroczystość materiału i jest powszechnie stosowane w produkcji butelek PET

3. Struktura pleśni

Projektowanie powierzchni rozstania: Zwykle rozstanie odbywa się wzdłuż płaszczyzny z maksymalnym konturem produktu. Złożone produkty mogą wykorzystywać formy wielopetalowe lub zakrzywione rozstanie powierzchni, aby zapewnić gładkie zdemolowanie.

Rowek otwierający deskę i resztkowy materiał: po zamknięciu formy, preform musi zostać zaciśnięty, a resztkowy materiał musi zostać zakwaterowany. Kąt nacięcia i szerokość wpływają na uszczelnienie i siłę szwu. Zasadniczo jest zaprojektowany jako struktura ostrza 30 ° ~ 60 °.

System chłodzenia: równomiernie rozłożone kanały wody chłodzącej mogą skrócić cykl formowania i zapobiec nierównomiernemu skurczu produktu. Wskaźniki miedzi miedzianych lub miedzianych są często stosowane w celu poprawy wydajności chłodzenia

Die casting

Odlewanie matrycy to proces odlewania, który wstrzykuje stopiony metal do precyzyjnej wnęki formy pod wysokim ciśnieniem i tworzy wysokie części metalowe poprzez szybkie chłodzenie

1. Podstawowa zasada:

Napełnianie wysokiego ciśnienia: stopiony metal jest wypełniany z dużą prędkością pod ciśnieniem 50-150 MPa (szybkość przepływu może osiągnąć 30-60 m/s), aby zapewnić pełne formowanie złożonych struktur.

Szybkie chłodzenie: Temperatura pleśni jest kontrolowana przy 150-300 ℃ w celu osiągnięcia mikrosekundowego zestawiania stopionego metalu i zmniejszenia zgrutującego ziarna

2. Projektowanie i produkcja pleśni

Wybór materiału: stosuje się stal stopniową H13 HO13 lub stal stopowa 718H, a twardość musi osiągnąć HRC45-501.

Projekt konstrukcyjny: obejmuje wieloetapowe kanały wody chłodzące (średnica 6-12 mm) i układ wydechowy próżni (stopień próżni ≤50 kPa).

Technologia przetwarzania: Połączenie 5-osiowych obróbki CNC (dokładność ± 0,01 mm) i EDM (chropowatość powierzchni RA ≤ 0,8 μm

3. Wybór materiału: stop aluminium (ADC12) stop magnezowy (AZ91D) stop cynku (Zamak)

4. Rodzaj maszyny do odlewu:

Maszyna odlewnicza z zimną komorą: odpowiednia do stopu aluminium/stopu magnezu (siła zaciskowa 400-4000 ton)

Maszyna odlewnicza gorącej komory: specjalizowana w stopie cynku/cyny (wydajność produkcji do 3000 razy/przesunięcie)

Formowanie obrotowe

Listwa obrotowe to proces wykorzystujący obrót i ogrzewanie pleśni, aby plastikowe surowce przylegają równomiernie i tworzyć kształt. Służy głównie do wytwarzania pustych, dużych lub złożonych produktów z tworzywa sztucznego. Jego podstawowe procesy obejmują:

Rotacja pleśni: pleśń obraca się wzdłuż dwóch pionowych osi (rewolucja + obrót), aby upewnić się, że surowce są równomiernie rozmieszczone.

Utwardzanie stopu gorącego: podgrzewaj, aby stopić proszek lub płynny plastik i tworzyć jednorodny produkt po schłodzeniu

Przepływ procesu i kluczowe technologie

1. Przygotowanie pleśni

Wybór materiału: Wspólnymi materiałami do formy są stop aluminium lub stal, które muszą być odporne na wysoką temperaturę i korozję. Na przykład odlewana aluminiowa forma stopowa może jednocześnie przetwarzać formę kajakową o długości 8 metrów.

Obróbka powierzchni: Popraw dokładność powierzchni poprzez polerowanie, chromowane poszycie lub leczenie skóry.

2. Ładowanie i ogrzewanie

Karmienie surowców: Dokładnie mierz sproszkowane tworzywa sztuczne (takie jak polietylen), a wskaźnik stopu wynosi zwykle 3-6 g/10 minut w celu optymalizacji płynności.

Kontrola ogrzewania: Temperatura musi być dokładna powyżej temperatury topnienia żywicy, aby uniknąć pęcherzyków.

3. Formowanie obrotowe

Forma obraca się trójwymiarowo w piecu grzewczym, a plastik polega na grawitacji, aby równomiernie pokryć wewnętrzną ścianę, tworząc produkt bez spoin i naprężenia wewnętrznego.

4. Chłodzenie i demolowanie

Wymuszone chłodzenie: Użyj sprayu wodnego lub wentylacji, aby przyspieszyć kształtowanie, a produkt automatycznie odłącza się od formy po zmniejszeniu2.

Procesing: Oczyść resztę formy i przygotuj się do następnego cyklu

- View as

Formowanie wtryskowe niestandardowych części z tworzyw sztucznych

Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 17 lat doświadczenia w technologii produkcji form i może dostosować niestandardowe formy wtryskowe z tworzyw sztucznych. Świadczymy profesjonalne, niestandardowe usługi formowania wtryskowego niestandardowych części z tworzyw sztucznych i jesteśmy profesjonalnym producentem niestandardowych form wtryskowych z tworzyw sztucznych. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania formowania wtryskowego niestandardowych części z tworzyw sztucznych, nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z formowaniem wtryskowym niestandardowych części z tworzyw sztucznych, takie jak: projektowanie CAD, produkcja form, formowanie wtrys......

Czytaj więcejWyślij zapytanieFormowanie niestandardowych części klawiatury

Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 17 lat doświadczenia w technologii produkcji form i może dostosować formowanie niestandardowych części klawiatury. Świadczymy profesjonalne usługi formowania niestandardowych części klawiatur i jesteśmy profesjonalnym producentem formowania niestandardowych części klawiatur. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania formowania niestandardowych części klawiatury nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z formowaniem niestandardowych części klawiatur, takie jak: projektowanie CAD, produkcja form, formowanie wtryskowe, produkcja wyrobów z tworzyw sztucznych, montaż i inne technologie.

Czytaj więcejWyślij zapytanieIndywidualne formowanie części z tworzywa sztucznego

Ningbo (P&M) Plastic Metal Products Co., Ltd. posiada 17-letnie doświadczenie w technologii produkcji form i może dostosować formowanie części z tworzyw sztucznych na zamówienie. Świadczymy profesjonalne, dostosowane do indywidualnych potrzeb usługi formowania części z tworzyw sztucznych i jesteśmy profesjonalnym producentem niestandardowych formowania części z tworzyw sztucznych. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania niestandardowych formowania części z tworzyw sztucznych, nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z niestandardowym formowaniem części z tworzyw sztucznych, takie jak: projektowanie CAD, produkcja form, formowanie wtryskowe, produkcja wyro......

Czytaj więcejWyślij zapytanieIndywidualne formowanie plastikowych części reflektorów

Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 17 lat doświadczenia w technologii produkcji form i może dostosować niestandardowe formowanie plastikowych części reflektorów. Świadczymy profesjonalne, dostosowane do indywidualnych potrzeb usługi formowania części z tworzyw sztucznych reflektorów i jesteśmy profesjonalnym producentem formowania plastikowych części reflektorów. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania niestandardowych formowania plastikowych części reflektorów, nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z niestandardowym formowaniem części plastikowych reflektorów, takie jak: projektowanie CAD, produkcja form, formowanie wtryskowe, produkcja ......

Czytaj więcejWyślij zapytanieNiestandardowe hurtowe formowanie części motocyklowych

Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 17 lat doświadczenia w technologii produkcji form i może dostosować niestandardowe hurtowe formowanie części do motocykli. Świadczymy profesjonalne, niestandardowe usługi hurtowego formowania części do motocykli i jesteśmy profesjonalnym producentem hurtowych niestandardowych części do motocykli. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania niestandardowych hurtowych formowania części do motocykli, nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z hurtowym formowaniem części motocyklowych na zamówienie, takie jak: projektowanie CAD, produkcja form, formowanie wtryskowe, produkcja wyrobów z tworzyw sztucznych, montaż i ......

Czytaj więcejWyślij zapytanieNiestandardowe formowanie części PCV

Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 17 lat doświadczenia w technologii produkcji form i może dostosować niestandardowe formowanie części z PCV. Świadczymy profesjonalne, niestandardowe usługi formowania części z PCV i jesteśmy profesjonalnym producentem niestandardowych formowania części z PCV. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania niestandardowych formowania części z PCV, nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z formowaniem niestandardowych części PCV, takie jak: projektowanie CAD, produkcja form, formowanie wtryskowe, produkcja wyrobów z tworzyw sztucznych, montaż i inne technologie.

Czytaj więcejWyślij zapytanie