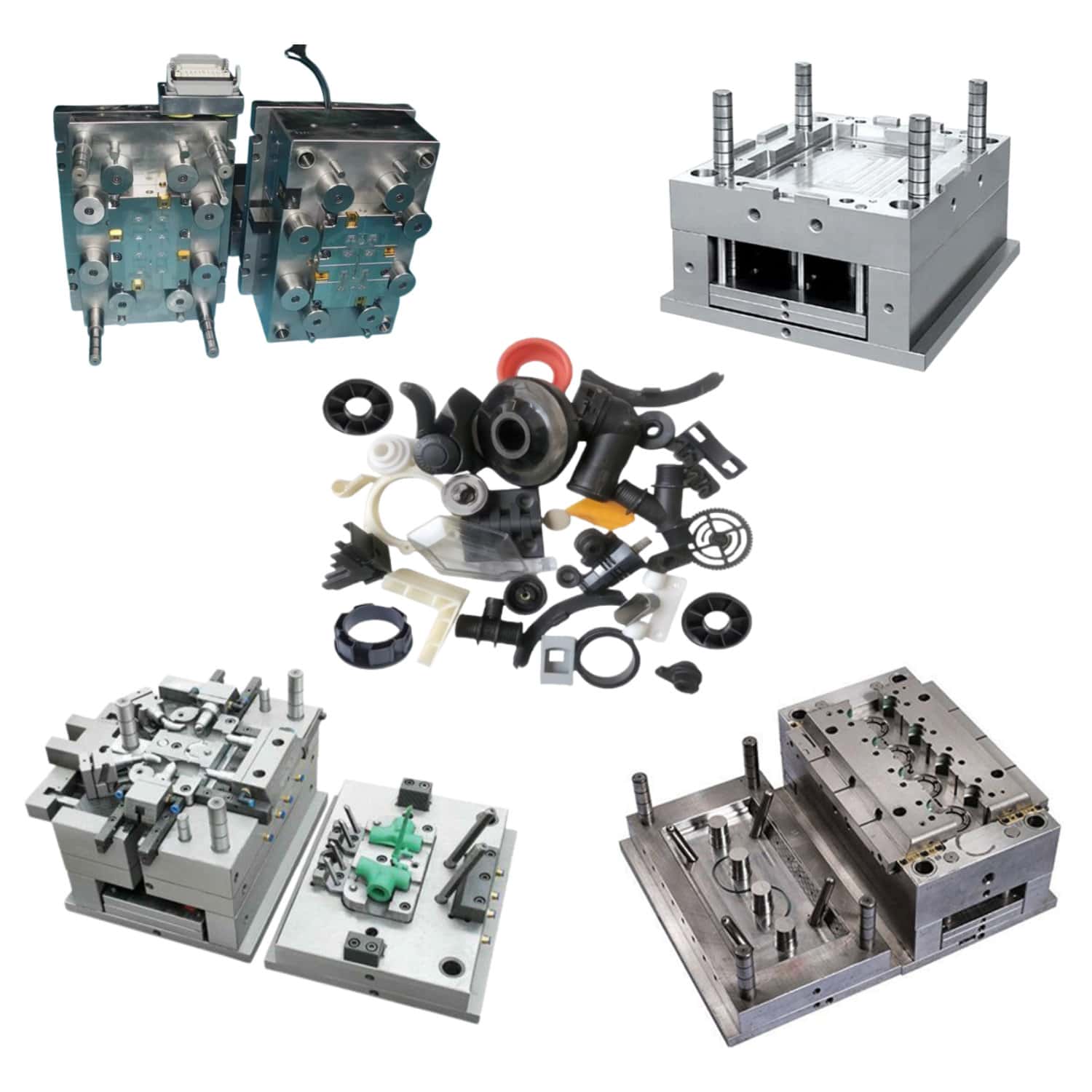

- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

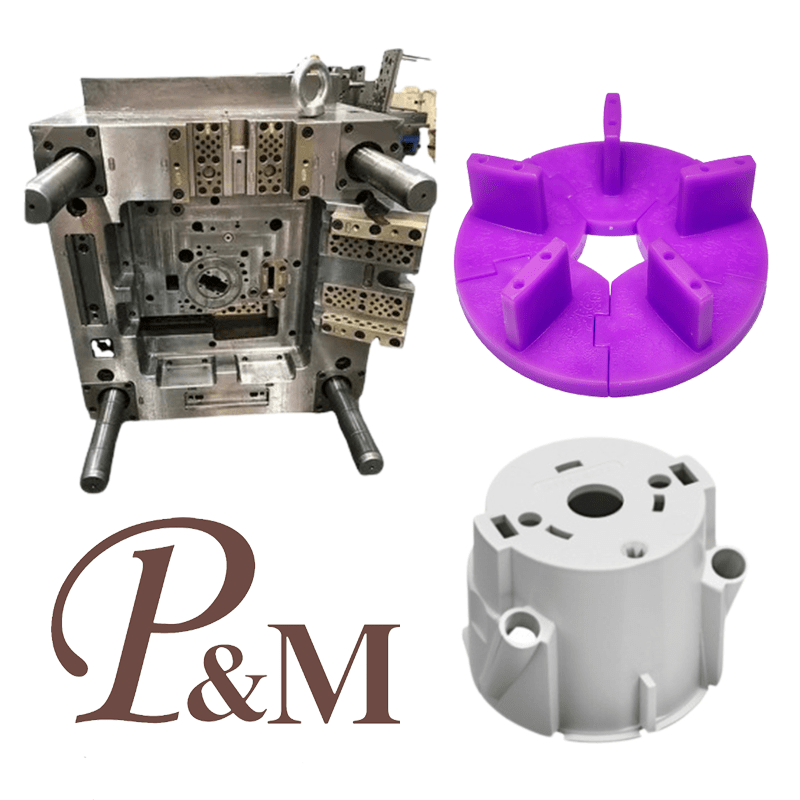

Formy wtryskowe o wysokiej precyzji

Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 17 lat doświadczenia w technologii produkcji form i może dostosować bazę do formowania wtryskowego tworzyw sztucznych. Świadczymy profesjonalne, dostosowane do indywidualnych potrzeb usługi w zakresie formowania wtryskowego tworzyw sztucznych i jesteśmy profesjonalnym producentem baz do formowania wtryskowego tworzyw sztucznych. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania podstawy do formowania wtryskowego tworzyw sztucznych nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z bazą do formowania wtryskowego tworzyw sztucznych, takie jak: projektowanie CAD, produkcja form, formowanie wtryskowe, produkcja wyrobów z tworzyw sztucznych, montaż i inne technologie.

Wyślij zapytanie

Ningbo P&M jest uznanym liderem w projektowaniu i produkcji form wtryskowych o wysokiej precyzji. Naszą główną siłą jest osiągnięcie tolerancji na poziomie mikro i złożonej geometrii, niezbędnych w elektronice i krytycznych komponentach. Nasz projekt oprzyrządowania eliminuje ślady wypływu i opadania. Wykorzystujemy zaawansowaną wiedzę materiałową, używając stali najwyższej jakości, takiej jak NAK80 lub S136, aby uzyskać doskonały połysk lustrzany i długoterminową precyzję. Zaawansowana technologia procesowa integruje sekwencyjne bramkowanie zaworów i zoptymalizowane chłodzenie, aby zapewnić stałą gęstość. Nasz rygorystyczny system zapewnienia jakości obejmuje weryfikację CMM, gwarantującą, że formy wtryskowe o wysokiej precyzji zapewniają niezrównaną stabilność wymiarową i wydajność operacyjną przez miliony cykli.

Proces formowania wtryskowego tworzyw sztucznych do jednorazowych strzykawek zapewnia najwyższe standardy precyzyjnego formowania wtryskowego klasy medycznej. Spełnia najwyższe standardy biokompatybilności, dokładności wymiarowej, czystości i bezawaryjnego działania.

Jednorazowe strzykawki zazwyczaj składają się z trzech głównych elementów z tworzywa sztucznego: cylindra, tłoka i piasty igły. Proces formowania wtryskowego każdego komponentu ma kluczowe znaczenie.

Poniżej znajduje się szczegółowy proces formowania wtryskowego, który ściśle przestrzega systemów zarządzania jakością wyrobów medycznych (takich jak ISO 13485).

Proces formowania wtryskowego jednorazowych strzykawek

Faza 1: Wybór i przygotowanie materiału

Jest to pierwszy punkt kontrolny dotyczący bezpieczeństwa medycznego i nie można dopuszczać żadnych kompromisów.

Wybór materiału:

Beczka: Zazwyczaj stosuje się przezroczysty polipropylen (PP) lub polistyren (PS). Aby ułatwić wizualizację płynu, wymagana jest wysoka przezroczystość, natomiast wymagana jest duża sztywność, aby zapobiec odkształceniu spowodowanemu ściskaniem.

Tłok: Zwykle stosuje się polietylen o dużej gęstości (HDPE) lub PP. Wymagana jest doskonała odporność na zużycie i właściwości uszczelniające, a powierzchnia powinna być gwintowana, aby pomieścić gumowy tłok.

Piasta igły: Zwykle wykonana z PP lub ABS, wymaga dużej wytrzymałości, aby bezpiecznie zamocować igłę.

Podstawowe wymagania: Wszystkie materiały muszą posiadać certyfikat USP klasy VI lub ISO 10993 pod kątem biokompatybilności, wykazujący bezpieczeństwo dla ludzi.

Obsługa materiałów:

Klasa 10 000/Klasa 100 000 Warsztat bezpyłowy: Surowce muszą być przechowywane i obsługiwane w środowisku wolnym od pyłu.

Dokładne suszenie: Nawet w środowiskach o niskiej wilgotności należy je dokładnie wysuszyć w osuszaczu (np. PP w temperaturze 80–85°C przez 2–4 godziny), aby całkowicie usunąć wilgoć i zapobiec srebrnym smugom lub degradacji hydrolitycznej.

Zamknięty transport: Wysuszone surowce są automatycznie przenoszone do leja zasypowego wtryskarki za pomocą uszczelnionych rur, aby zminimalizować zanieczyszczenie środowiska.

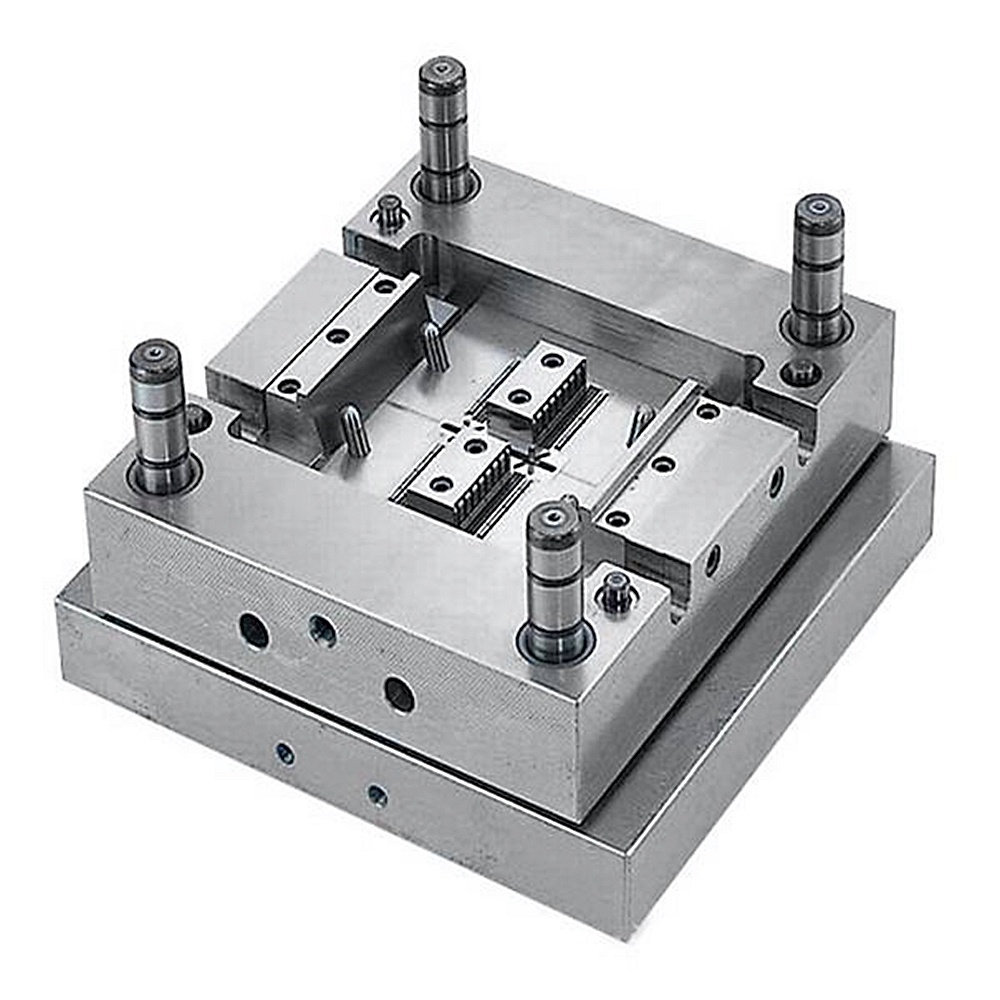

Faza II: Projektowanie i produkcja form

Formy do strzykawek wymagają niezwykle dużej precyzji i wykończenia powierzchni.

Wnęka o wysokiej precyzji:

Wgłębienie musi być wypolerowane na lustro (zgodnie ze standardami VDI A0-A1), aby zapewnić wyjątkową przezroczystość płaszcza strzykawki i gładkie wnętrze, minimalizując pozostałości leku.

Linie podziałki są zazwyczaj nakładane na formę w procesie teksturowania, aby zapewnić przejrzystość i trwałość.

System gorących kanałów: Jest to absolutnie standardowa funkcja.

Gorąca dysza z zaworem iglicowym zapewnia piękne, pozbawione pozostałości bramy i precyzyjnie kontroluje wypełnienie każdej wnęki.

Zalety: Brak odpadów wsypowych, co pozwala uniknąć ryzyka zanieczyszczenia w wyniku powtarzającego się zgniecenia; i zapewnienie stabilnego cyklu formowania wtryskowego.

System wentylacji:

Należy zapewnić precyzyjne, głębokie rowki wentylacyjne (zwykle o głębokości 0,015–0,02 mm), aby zapobiec uwięzieniu powietrza, które może powodować oparzenia (czarne plamy) na gotowym produkcie, co jest śmiertelną wadą produktów medycznych.

Układ chłodzenia:

Konstrukcja musi być wyjątkowo jednolita, aby zapewnić stabilność wymiarową i zapobiec naprężeniom wewnętrznym, które są kluczowe dla prawidłowego dopasowania wyrzutnika do płaszcza.

Etap 3: Proces formowania wtryskowego

Proces ten odbywa się w pomieszczeniu czystym klasy medycznej, którego rdzeniem jest kontrola środowiska.

Wybór wtryskarki: Elektrohydrauliczne hybrydowe lub w pełni elektryczne wtryskarki są stosowane ze względu na ich wysoką precyzję, szybką reakcję, czystość oraz brak oleju i zanieczyszczeń.

Kluczowe elementy procesu:

Wysoka temperatura formy: Wykorzystuje wyższą temperaturę formy (np. 60–80°C w przypadku PP), aby zmniejszyć naprężenia wewnętrzne, poprawić płynność stopu i doskonale odtworzyć lustrzaną powierzchnię formy.

Szybkie wtryskiwanie pod wysokim ciśnieniem: szybko wypełnia wnękę formy stopem, zapewniając stałą orientację łańcucha molekularnego w celu uzyskania optymalnych właściwości mechanicznych i przezroczystości.

Wielostopniowe precyzyjne trzymanie: wykorzystuje wielostopniowy profil trzymania do precyzyjnej kontroli ciśnienia i prędkości trzymania, zapewniając jednolitą gęstość produktu, zerowy skurcz lub wypaczenie oraz dokładność wymiarową na poziomie mikronów.

Etap 4: Obróbka końcowa, montaż i kontrola jakości

Jest to ostateczna gwarancja bezpieczeństwa i użyteczności produktu, a proces jest niezwykle rygorystyczny.

Przetwarzanie końcowe:

Automatyczne usuwanie części: Po formowaniu wtryskowym czysty robot automatycznie wyjmuje produkt i umieszcza go w dedykowanym czystym pudełku opakowaniowym, eliminując bezpośredni kontakt z człowiekiem.

Brak obróbki końcowej: Zasuwa zaworu gorącokanałowego praktycznie nie pozostawia pozostałości, co eliminuje potrzebę wtórnej obróbki i zapobiega tworzeniu się cząstek stałych.

Zautomatyzowany montaż:

W pomieszczeniu czystym popychacz, gumowy tłok, obudowa i uchwyt igły są montowane przy użyciu zautomatyzowanego sprzętu.

W przypadku ampułko-strzykawek, strzykawki napełnia się płynem po złożeniu.

**Rygorystyczna kontrola jakości (100% kontrola + kontrole wyrywkowe)**:

Automatyczna kontrola optyczna (AOI) pod kątem wyglądu: szybki system kontroli wizyjnej wykonuje zdjęcie każdego produktu, aby automatycznie wykryć i odrzucić wady, takie jak czarne plamy, zanieczyszczenia, pęcherzyki, zadrapania i brakujące materiały.

Kontrola wymiarowa: Projektor optyczny lub laserowy przyrząd pomiarowy służy do wykonywania 100% lub częstych kontroli punktowych krytycznych wymiarów (takich jak wewnętrzna średnica obudowy i zbieżność).

Testy funkcjonalne:

Test poślizgu: Testowana jest siła wywierana przez popychacz w obudowie, aby upewnić się, że porusza się on płynnie i zgodnie ze specyfikacjami.

Testowanie szczelności: Zmontowane strzykawki są testowane pod kątem wycieków przy użyciu podciśnienia lub nadciśnienia.

Testowanie wydajności chemicznej: Regularnie pobiera się próbki i bada się je pod kątem substancji ekstrahowalnych, utleniających się, metali ciężkich i innych wskaźników zgodnie ze standardami farmakopealnymi (np. USP).

Zapewnienie sterylności: Produkty końcowe są sterylizowane tlenkiem etylenu (EO) lub promieniowaniem gamma.

Podstawowy schemat blokowy

Pellet klasy medycznej → Bezpyłowe przechowywanie → Hermetyczne suszenie → Hermetyczne transportowanie → Pomieszczenie czyste → Precyzyjne formowanie wtryskowe → Usuwanie przez robota → Zautomatyzowany montaż w pomieszczeniu czystym → 100% kontrola wizyjna → Testy funkcjonalne → Sterylizacja → Pakowanie → Zwolnienie

Jesteśmy producentem jednorazowych strzykawek do form wtryskowych z tworzyw sztucznych, zapewniającym produkcję wysokiej jakości jednorazowych strzykawek do form wtryskowych z tworzyw sztucznych. Jeśli chcesz dostosować / opracować jednorazowe strzykawki z tworzywa sztucznego w formie wtryskowej, możesz nas znaleźć. Posiadamy profesjonalny projekt form wtryskowych i dojrzałą technologię produkcji, zapewniając kompleksową obsługę, od projektowania produktu - wytwarzania form - produkcji produktu - pakowania produktów - transportu produktów, możemy Ci pomóc w każdym łączu. Tak długo, jak do nas przyjdziesz, zapewnimy Ci najwyższą jakość usług i zadowolimy Cię pod względem jakości produktu, czasu produkcji, dialogu informacyjnego itp.

V

|

Nazwa produktu |

Formowanie bieżni |

|

Proszę podać |

2D, 3D, próbki lub rozmiar zdjęcia wielokątne |

|

Czas pleśni |

20-35 dni |

|

Czas produktu |

7-15 dni |

|

Precyzja formy |

+/-0,01 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

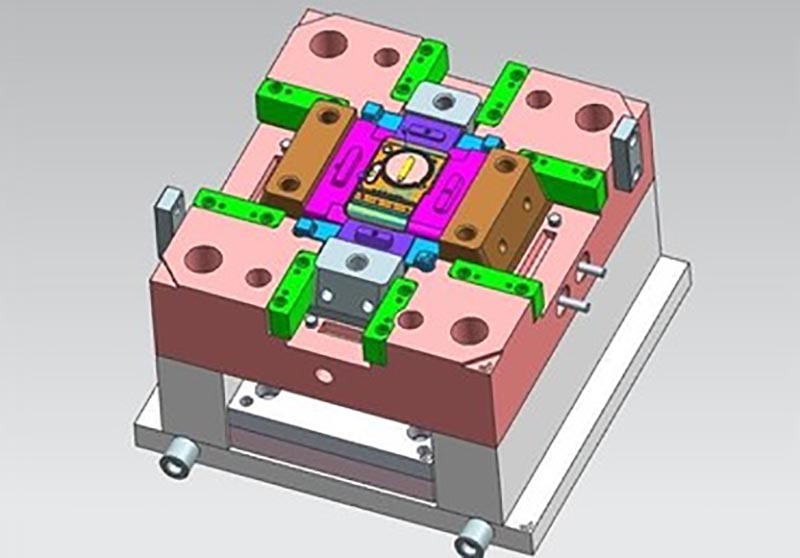

Proces produkcyjny |

Rysunki audytowe - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka form - obróbka rdzenia - obróbka elektrody - System prowadnic obróbka - obróbka i zaopatrzenie części - akceptacja obróbki - wnęka proces obróbki powierzchni - tryb złożony Matryca - Całość powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłka próbki |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub ta sama różne produkty mogą być wytwarzane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wbijanie słowa, lustrzane wykończenie, powierzchnia matowa, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Główna technologia |

Frezowanie, szlifowanie, CNC, EDM, drut cięcie, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

System jakości |

ISO9001:2008 |

|

Ustal czas |

20 dni |

|

Sprzęt |

CNC, EDM, wycinanie Maszyna, maszyny z tworzyw sztucznych itp. Plastikowa forma do walizek Zhe Jiang |

Produkcja form wtryskowych tworzyw sztucznych

Specyfikacje formowania tworzyw sztucznych

Projekt formy:

Proces transakcji:

Testowanie pleśni:

Opakowanie produktu

Fabryka

Jesteśmy fabryką niestandardowych form plastikowych. Nasza fabryka jest producentem form wtryskowych z tworzyw sztucznych. mamy 17 lat doświadczenia w profesjonalnych niestandardowych formach plastikowych i 10 lat doświadczenia w handlu zagranicznym. Jesteśmy niestandardowym dostawcą form z tworzyw sztucznych. Możemy świadczyć niestandardową usługę form plastikowych. Nasza fabryka może wytwarzać części z tworzyw sztucznych formowane wtryskowo, a jakość produktów Cię zadowoli.

Mamy ponad 50 wysokiej klasy maszyn i setki inżynierów i projektantów. Możemy zapewnić kompleksową obsługę, od projektu produktu - wykonania form - produkcji produktu - pakowania produktu - transportu. Posiadamy kompletny łańcuch produkcyjny. Jesteśmy w stanie spełnić wszystkie Twoje wymagania.

Świadczone przez nas usługi:

Profesjonalne usługi w zakresie form niestandardowych, projektowanie i produkcja form z tworzyw sztucznych. produkcja wyrobów z tworzyw sztucznych, projektowanie produktów, projektowanie form, dostosowywanie form rozdmuchowych, dostosowywanie form rotacyjnych, dostosowywanie form do odlewania ciśnieniowego. Usługi druku 3D, usługi produkcji CNC, pakowanie produktów, opakowania niestandardowe, usługi wysyłkowe.

Zawsze przestrzegamy zasad jakości przede wszystkim. Dostarczając klientom produkty najwyższej jakości, staraj się maksymalizować efektywność produkcji i skracać czas produkcji. Z dumą możemy powiedzieć każdemu klientowi, że nasza firma od momentu powstania nie straciła żadnego klienta. Jeśli pojawi się problem z produktem, będziemy aktywnie szukać rozwiązania i bierzemy odpowiedzialność do końca.

Często zadawane pytania

P1: Czy jesteś firmą handlową lub producentem?

Odp .: Jesteśmy producentami.

Pytanie 2. Kiedy mogę otrzymać wycenę?

Odp.: Zwykle wyceniamy ofertę w ciągu 2 dni od otrzymania zapytania.

Jeśli jesteś bardzo pilny, zadzwoń do nas lub poinformuj nas o tym w e-mailu, abyśmy mogli najpierw wycenić dla Ciebie.

Pytanie 3. Jak długi jest czas realizacji formy?

Odp.: Wszystko zależy od wielkości i złożoności produktów. Zwykle czas realizacji wynosi 25 dni.

Pytanie 4. Nie mam rysunku 3D, jak mam rozpocząć nowy projekt?

Odp .: Możesz dostarczyć nam próbkę formowania, pomożemy Ci ukończyć projekt rysunku 3D.

Pytanie 5. Przed wysyłką, jak upewnić się, że jakość produktów?

Odp.: Jeśli nie przyjdziesz do naszej fabryki i nie masz strony trzeciej do kontroli, będziemy Twoim pracownikiem inspekcyjnym.

Dostarczymy Ci film przedstawiający szczegóły procesu produkcyjnego, w tym raport procesu, strukturę rozmiarów produktów i szczegóły powierzchni, szczegóły pakowania i tak dalej.

Pytanie 6. Jakie są warunki płatności?

Odp.: Płatność za formę: 40% depozytu przez T/T z góry, 30% drugiej płatności za formę przed wysłaniem pierwszych próbek próbnych, 30% salda formy po uzgodnieniu próbek końcowych.

B: Płatność produkcyjna: 50% depozytu z góry, 50% przed wysłaniem towaru końcowego.

P7: Jak sprawić, by nasza firma była długoterminowa i dobra?

O: 1. Utrzymujemy dobrą jakość i konkurencyjną cenę, aby zapewnić naszym klientom korzyści z produktów najwyższej jakości.

2. Szanujemy każdego klienta jako naszego przyjaciela i szczerze robimy interesy i zaprzyjaźniamy się z nimi, bez względu na to, skąd pochodzą.