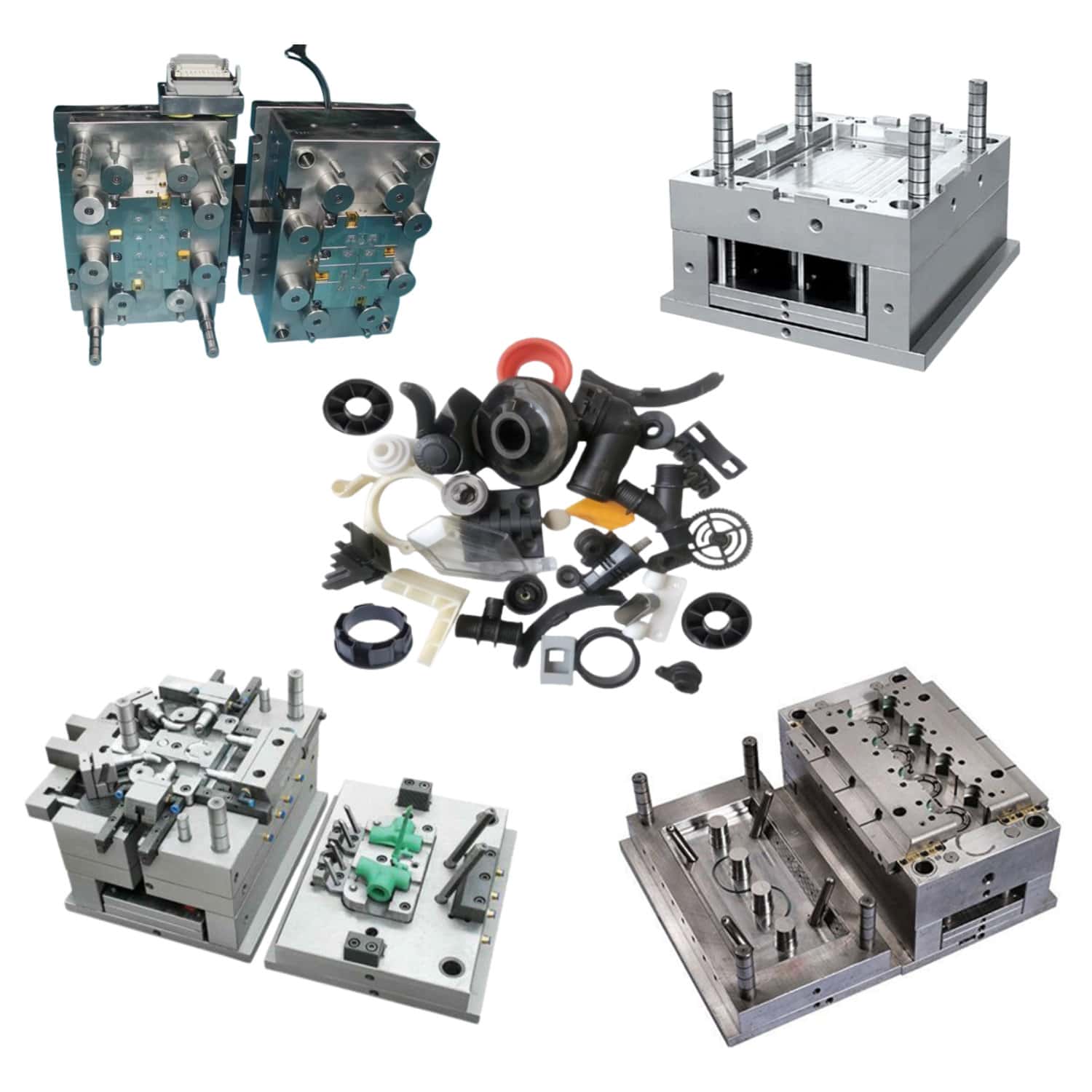

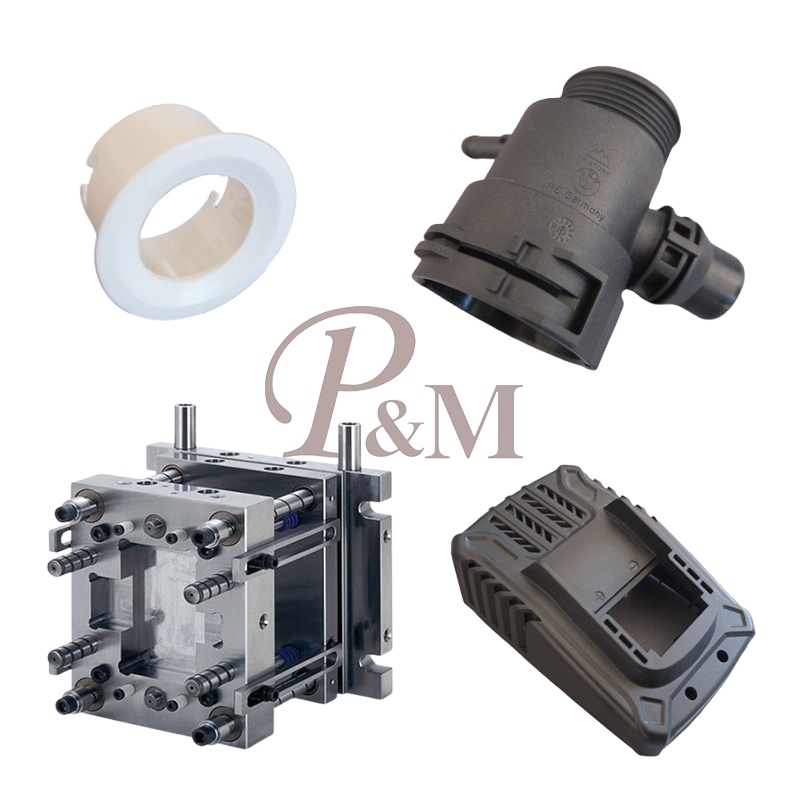

- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

Usługa wypróbowania formy wtryskowej

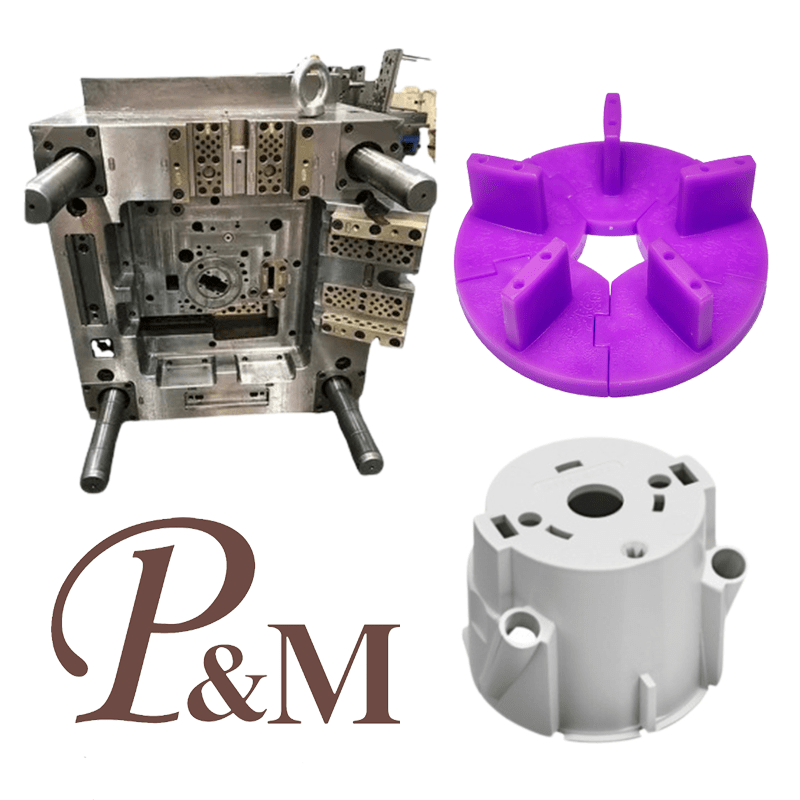

W przypadku modeli do formowania wtryskowego tworzyw sztucznych firma Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 18 lat technologii produkcji form i 10 lat doświadczenia w eksporcie. Zapewniamy profesjonalne, kompleksowe usługi w zakresie form dostosowanych do indywidualnych potrzeb i jesteśmy profesjonalnym producentem form z tworzyw sztucznych. Możemy zastosować formowanie wtryskowe, rozdmuchowe, odlewanie ciśnieniowe i formowanie rotacyjne.

Wyślij zapytanie

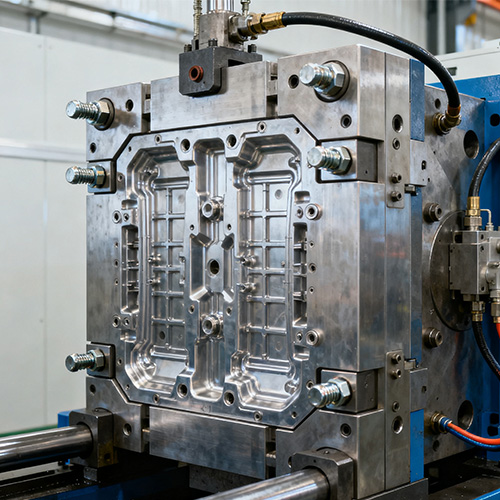

Usługa wypróbowania formy wtryskowej to specjalne narzędzie stosowane w procesie formowania wtryskowego tworzyw sztucznych. Zgodnie z projektem kształtu i rozmiaru wyrobów z tworzyw sztucznych, poprzez specjalną konstrukcję konstrukcyjną, pozwala stopionym materiałom z tworzyw sztucznych wypełnić wnękę formy pod ciśnieniem wtryskarki. Po usłudze próbnej formy wtryskowej powstają wyroby z tworzyw sztucznych zgodne z kształtem wnęki formy. Krótko mówiąc, jest to podstawowy sprzęt do masowej produkcji wyrobów z tworzyw sztucznych, określający precyzję, wygląd i wydajność usługi testowania form wtryskowych.

Usługa wypróbowania formy wtryskowej Wprowadzenie

A. Klasyfikacja usługi testowania form wtryskowych

1. Klasyfikacja według struktury formy

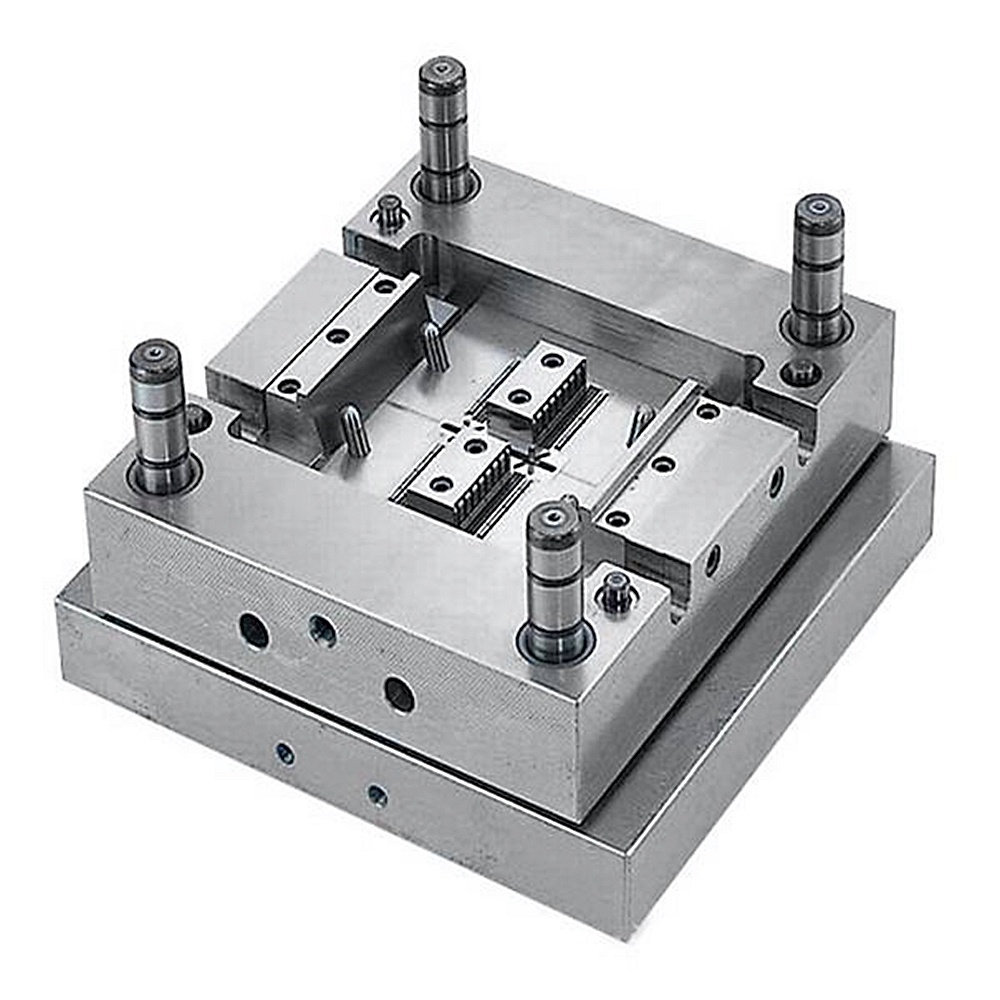

(1) Forma dwupłytowa

Forma dwupłytowa jest jednym z najprostszych w budowie i najczęściej stosowanych typów w modelach do formowania wtryskowego tworzyw sztucznych. Struktura formy składa się głównie z dwóch części: formy stałej i formy ruchomej. System wlewowy jest zwykle umieszczony po stronie nieruchomej formy, a wnęki formy są umieszczone odpowiednio na formie nieruchomej i formie ruchomej. Kiedy forma jest zamknięta, forma nieruchoma i forma ruchoma są ściśle dopasowane, a stopione tworzywo sztuczne jest wtryskiwane do wnęki przez system wlewowy; po otwarciu formy ruchoma forma przemieszcza się wraz z wtryskarką, wyrób z tworzywa sztucznego zostaje oddzielony od formy nieruchomej wraz z formą ruchomą, a następnie wyrób zostaje wyrzucony z formy ruchomej poprzez mechanizm wyrzutowy. Formy dwupłytowe nadają się do wyrobów z tworzyw sztucznych o prostej konstrukcji i niskich wymaganiach dotyczących dokładności wymiarowej, takich jak plastikowe pudełka i kubki na artykuły codziennego użytku.

(2) Forma trójpłytkowa

Forma trójpłytowa dodaje płytę wlewową (zwaną także płytą wlewową) na podstawie formy dwupłytowej, więc cała forma składa się z trzech części: stałej płyty podstawy formy, płyty wlewu i ruchomej płyty podstawy formy. Jego największą cechą jest to, że system wlewowy i wyrób z tworzywa sztucznego można automatycznie oddzielić po otwarciu formy, bez konieczności późniejszego ręcznego docinania bramy, co poprawia wydajność produkcji. Układ wlewowy formy trójpłytowej jest umieszczony pomiędzy płytą wlewową a formą stałą, a wnęka formy znajduje się pomiędzy formą stałą a formą ruchomą. Po otwarciu formy najpierw oddziela się płytę wlewową od nieruchomej formy, a kondensat z układu wlewowego pozostaje po stronie płyty wlewowej; po dalszym otwarciu formy nieruchoma forma oddziela się od ruchomej formy, plastikowy produkt porusza się wraz z ruchomą formą, a na koniec produkt jest wyrzucany przez mechanizm wyrzucający. Formy trójpłytowe nadają się do scenariuszy, które wymagają zasilania bramką pinową i mają wysokie wymagania dotyczące wyglądu produktu, takiego jak obudowy produktów elektronicznych i części precyzyjne.

2. Klasyfikacja według produkcji wyrobów z tworzyw sztucznych

(1) Forma jednogniazdowa

Forma jednogniazdowa ma tylko jedno gniazdo formy i w każdym procesie formowania wtryskowego można wyprodukować tylko jeden produkt z tworzywa sztucznego. Ten typ formy ma prostą konstrukcję, krótki cykl projektowania i produkcji oraz niski koszt. Nadaje się do produkcji małych partii, produkcji próbnej lub dużych i złożonych produktów z tworzyw sztucznych, takich jak duże plastikowe skrzynie obrotowe i zderzaki samochodowe. Ponieważ za każdym razem wytwarzany jest tylko jeden produkt, rozkład ciśnienia w formie jest równomierny, co może lepiej zapewnić precyzję i jakość pojedynczego produktu.

(2) Forma wielogniazdowa

Forma wielogniazdowa zawiera dwie lub więcej wnęk, a w jednym procesie formowania wtryskowego można wytwarzać wiele wyrobów z tworzyw sztucznych jednocześnie, co może znacznie poprawić wydajność produkcji i obniżyć koszt produkcji na jednostkę produktu. Jest szeroko stosowany w masowo produkowanych małych produktach z tworzyw sztucznych, takich jak plastikowe nakrętki do butelek, guziki i obudowy elementów elektronicznych. Projektując formę wielogniazdową, konieczne jest zapewnienie równomiernego podawania i spójnego chłodzenia każdej wnęki, aby zapewnić stałą wielkość i wydajność wszystkich produktów. Zwykle przyjmuje się zrównoważony system wlewowy, aby stopione tworzywo sztuczne mogło jednocześnie i równomiernie wypełnić każdą wnękę.

B. Skład konstrukcyjny usługi testowania form wtryskowych

1. System bramkowy

System wlewowy to kanał wprowadzający stopione tworzywo sztuczne z dyszy wtryskarki do wnęki formy, składający się głównie z wlewu, wlewu, zasuwy i studni zimnego ślimaka. Wlew to część łącząca dyszę wtryskarki z wlewem, a jej rozmiar i kształt muszą pasować do dyszy, aby zapewnić płynny przepływ tworzywa sztucznego; prowadnica służy do rozprowadzania tworzywa sztucznego w wlewku do każdej wnęki; brama to niewielki kanał łączący wlew z wnęką, który kontroluje prędkość wtrysku i ciśnienie tworzywa, a jednocześnie ułatwia oddzielenie układu wlewowego od produktu po otwarciu formy; Studnia zimnego ślimaka służy do gromadzenia niskotemperaturowego tworzywa sztucznego z przodu podczas procesu formowania wtryskowego, aby zapobiec przedostawaniu się zimnego materiału do wnęki i wpływaniu na jakość produktu.

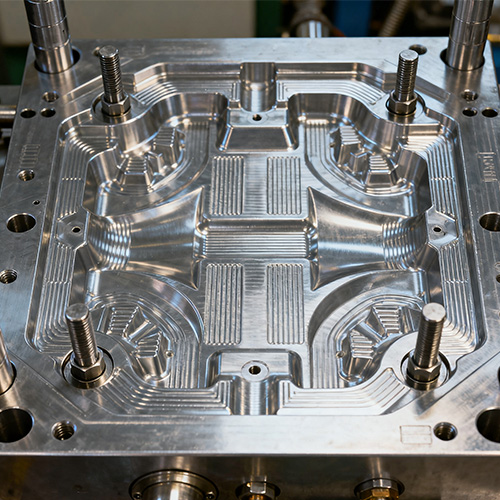

2. Części do formowania

Części formierskie to kluczowe elementy, które bezpośrednio stykają się ze stopionym tworzywem sztucznym i określają kształt i rozmiar produktu z tworzywa sztucznego, obejmujące głównie wnękę i rdzeń. Wnęka to część formy, która tworzy zewnętrzną powierzchnię produktu z tworzywa sztucznego, a jej kształt jest zgodny z zewnętrznym konturem produktu; rdzeń to część tworząca wewnętrzną powierzchnię produktu lub struktury, takie jak otwory i rowki. Części formierskie muszą charakteryzować się wysoką twardością, odpornością na zużycie i odpornością na wysoką temperaturę, aby wytrzymać ciśnienie i tarcie stopionego tworzywa sztucznego oraz zapewnić stabilność wymiarową podczas długotrwałego użytkowania. Typowe materiały na części formierskie obejmują stale na formy, takie jak P20, 718H i H13. Odpowiednie materiały są wybierane zgodnie z wymaganiami materiałowymi i precyzją produktu, a następnie przeprowadzana jest odpowiednia obróbka cieplna (taka jak hartowanie i odpuszczanie) w celu poprawy ich wydajności.

3. Mechanizm prowadzący i pozycjonujący

Mechanizm prowadzący i pozycjonujący służy do zapewnienia dokładnego ustawienia formy nieruchomej i formy ruchomej podczas procesu zamykania i otwierania formy, zapobiegając odchyleniom wielkości produktu lub uszkodzeniu formy z powodu niewspółosiowości. Obejmuje głównie słupki prowadzące i tuleje prowadzące. Zwykle słupki prowadzące są instalowane po stronie ruchomej formy, a tuleje prowadzące po stronie nieruchomej formy. Pomiędzy słupkami prowadzącymi a tulejami prowadzącymi zastosowano precyzyjne dopasowanie (np. H7/f7). Gdy forma jest zamknięta, słupki prowadzące są wkładane w tuleje prowadzące, aby zapewnić prowadzenie ruchu formy; jednocześnie niektóre formy są również wyposażone w kołki pozycjonujące lub bloki pozycjonujące, aby jeszcze bardziej poprawić dokładność pozycjonowania formy nieruchomej i formy ruchomej, co jest szczególnie odpowiednie w przypadku form o wysokich wymaganiach dotyczących precyzji produktu.

4. Mechanizm wyrzutowy

Zadaniem mechanizmu wyrzutowego jest wyrzucenie schłodzonego i zestalonego produktu z tworzywa sztucznego z wnęki formy (zwykle ruchomej formy) po otwarciu formy, tak aby można było wyjąć produkt. Typowe mechanizmy wyrzutnika obejmują sworznie wypychaczy, tuleje wypychaczy, płyty wypychaczy i bloki wypychaczy. Wypychacze to najczęściej stosowane elementy wyrzutowe, o prostej konstrukcji i łatwym montażu, odpowiednie dla większości produktów z tworzyw sztucznych; tuleje wypychaczy nadają się do produktów cylindrycznych lub pierścieniowych, dzięki czemu produkt może wytrzymać jednakową siłę i uniknąć deformacji; płyty wypychające (zwane także płytami wyrzutowymi) nadają się do produktów wielkopowierzchniowych, cienkościennych lub o skomplikowanych kształtach, zapewniając, że produkt nie odkształci się w wyniku całkowitego wyrzucenia; Bloki wyrzutnikowe służą do lokalnego wyrzutu produktów o specjalnych kształtach. Konstrukcja mechanizmu wyrzutowego musi opierać się na kształcie, strukturze i właściwościach materiałowych produktu, aby zapewnić jednolitą siłę wyrzutu i odpowiednią pozycję wyrzutu oraz uniknąć uszkodzenia produktu.

5. Układ chłodzenia

Układ chłodzenia służy do odprowadzania ciepła ze stopionego tworzywa sztucznego we wnęce formy, dzięki czemu tworzywo można szybko schłodzić i zestalić, skracając cykl formowania, poprawiając wydajność produkcji, a jednocześnie zapewniając dokładność wymiarową i jakość wyglądu produktu z tworzywa sztucznego. Układ chłodzenia to zwykle kanał wody chłodzącej otwarty na nieruchomej formie i ruchomej formie formy. Położenie, kształt i rozmiar kanału wodnego muszą być zaprojektowane zgodnie z kształtem i grubością produktu, aby zapewnić równomierne chłodzenie wszystkich części produktu. Ogólnie rzecz biorąc, kanał wody chłodzącej powinien znajdować się jak najbliżej powierzchni wnęki i utrzymywać pewną odległość od konturu wnęki, aby uniknąć wpływu na wytrzymałość formy; w przypadku produktów grubościennych należy odpowiednio zwiększyć liczbę kanałów wodnych lub wydłużyć czas chłodzenia, aby zapewnić wystarczające schłodzenie produktu wewnątrz; w przypadku produktów cienkościennych można odpowiednio zmniejszyć odległość pomiędzy kanałami wodnymi, aby przyspieszyć tempo chłodzenia. Czynnikiem chłodzącym jest zwykle woda, a w niektórych przypadkach stosuje się także inne media, takie jak olej.

C. Zaprojektuj kluczowe punkty modelu formowania wtryskowego tworzyw sztucznych

1. Analiza struktury produktu

Przed zaprojektowaniem formy konieczne jest przeprowadzenie szczegółowej analizy struktury produktu z tworzywa sztucznego, w tym cech konstrukcyjnych, takich jak kształt, rozmiar, grubość ścianki, zaokrąglenie, otwór i rowek produktu. Po pierwsze, grubość ścianki produktu powinna być jednakowa, aby uniknąć nadmiernych różnic w grubości ścianek, ponieważ nierówna grubość ścianki doprowadzi do niespójnych szybkości chłodzenia plastycznego, wygeneruje naprężenia wewnętrzne, a następnie spowoduje wady, takie jak deformacja produktu i wgłębienia skurczowe; po drugie, w rogach produktu należy ustawić rozsądne filety, co może nie tylko uniknąć koncentracji naprężeń i poprawić wytrzymałość produktu, ale także ułatwić płynięcie plastyczne i obróbkę formy; ponadto w przypadku otworów i rowków w produkcie należy wziąć pod uwagę ich położenie, rozmiar i głębokość, aby zapewnić płynne formowanie formy, a jednocześnie ułatwić późniejsze wyrzucanie i wyjmowanie.

2. Dostosowanie doboru materiału

Wybór materiałów na formy musi być zgodny z właściwościami materiałowymi produktu z tworzywa sztucznego. Jeśli w produkcie z tworzywa sztucznego zastosowano materiał silnie korodujący (taki jak PCV), części formy powinny wybrać stal formierską o dobrej odporności na korozję (np. H13) i zostać poddane obróbce powierzchniowej (takiej jak chromowanie), aby zapobiec korozji formy; jeśli produkt z tworzywa sztucznego wymaga wysokiego wykończenia powierzchni (takiego jak przezroczyste części z tworzywa sztucznego), części formy muszą zostać poddane precyzyjnej obróbce polerskiej, a jednocześnie wybrać materiały o dobrych właściwościach polerskich (takie jak 718H); w przypadku form stosowanych w produkcji masowej na wypraski należy wybierać materiały o dużej odporności na zużycie, aby wydłużyć żywotność formy; w przypadku form stosowanych w produkcji małych partii lub formowaniu próbnym można wybrać tańsze materiały (takie jak P20), aby obniżyć koszty produkcji.

3. Dopasowanie parametrów procesu

Projekt formy musi w pełni uwzględniać parametry procesu formowania wtryskowego, takie jak ciśnienie wtrysku, prędkość wtrysku, temperatura formy, czas chłodzenia itp., aby zapewnić, że konstrukcja formy będzie w stanie dostosować się do wymagań tych parametrów procesu.

Usługa wypróbowania formy wtryskowej (specyfikacja)

|

Nazwa formy |

Usługa wypróbowania formy wtryskowej |

|

Obiecujemy |

Wszystko skupione na kliencie, nigdy nastawione na krótkotrwały zysk i sprzedające długoterminowe korzyści |

|

Produkujemy |

Forma, prototyp, formowanie wtryskowe, montaż produktu, druk powierzchniowy, natryskiwanie integracji powierzchni |

|

Proszę podać |

2D, 3D, próbki lub rozmiar obrazów wielokątowych |

|

Czas pleśni |

Około 25 dni roboczych |

|

Czas produktu |

7-15 dni |

|

Precyzja mody |

± 0,1 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki kontrolne - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka formy - obróbka rdzenia - obróbka elektrod - obróbka systemu wlewów - obróbka i zakup części - akceptacja obróbki - proces obróbki powierzchni wnęki - tryb złożony Matryca - cała powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłanie próbek |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub te same różne produkty mogą być wykonane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wżery, lustrzane wykończenie, matowa powierzchnia, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Smukła technologia |

Frezowanie, szlifowanie, CNC, EDM, cięcie drutem, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

Surowce z tworzyw sztucznych przeznaczone do kontaktu z żywnością |

|

Pochodzenie |

Wyprodukowano w Chinach |

Proces dostosowywania

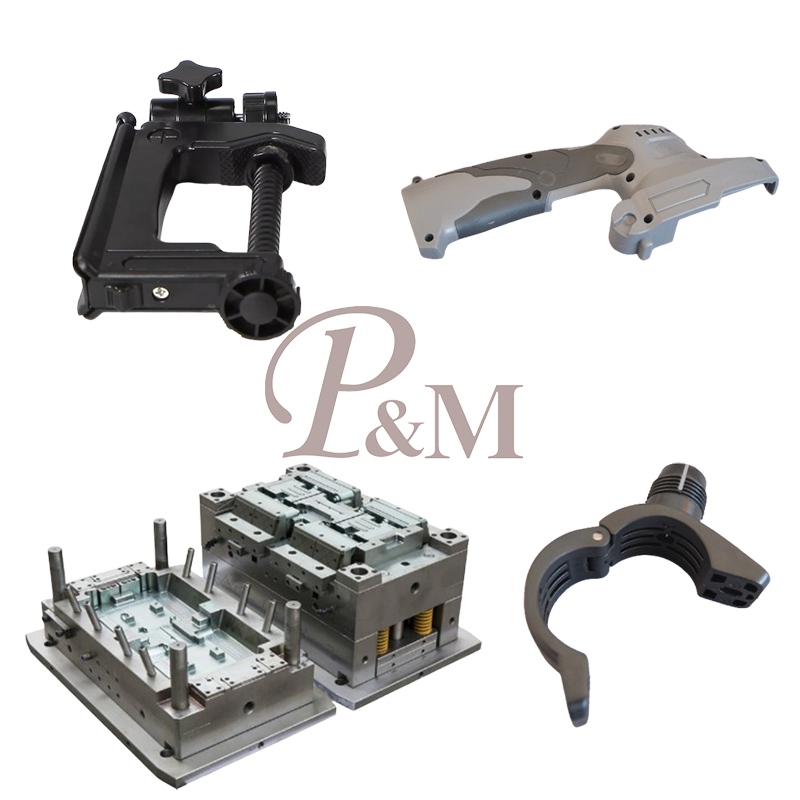

Fabryka i o nas

Siedziba NingBo Plastic Metal Product Co., Ltd (P&M) znajduje się w Yuyao, tak zwanym Mold City w Plastic Kingdom, na południowym krańcu mostu Hangzhou Bay Bridge, na północ od Szanghaju, na wschód od portu Ningbo, przy wąskiej podwójnej linii drogi stanowej 329 w ruchu lądowym, morskim i powietrznym, łączącej się w sieć ułatwiającą transport.

Dzięki dużej sile technicznej, naukowym metodom zarządzania i dobrej obsłudze posprzedażnej, produkt cieszy się dużym zaufaniem i jest mile widziany przez klientów z całego świata. P&M posiada ulepszony system rozwoju i produkcji, aby osiągnąć projektowanie form, produkcję wyrobów z tworzyw sztucznych i produkcję automatyczną. Naszymi głównymi produktami jest projektowanie i produkcja form z tworzyw sztucznych, wyrobów z tworzyw sztucznych, wyrobów metalowych. 90% produktów naszego przedsiębiorstwa jest eksportowanych do Ameryki, Europy, Niemiec, Japonii, Australii itp. Od wielu lat firma zajmuje się badaniami surowców. Firma posiada własny znak towarowy i dziesiątki patentów, zapewniając wygodniejsze wsparcie techniczne przy produkcji form i produkcji produktów. Firma P&M rozpoczęła działalność krajową w 2008 roku pod nazwą Shundi Mold Factory. I otworzył rynek międzynarodowy od 2014 roku. Zawsze przestrzegamy zasad jakości po raz pierwszy. Dostarczając klientom produkty najwyższej jakości, staraj się maksymalizować efektywność produkcji i skracać czas produkcji. Z dumą możemy powiedzieć każdemu klientowi, że nasza firma od momentu powstania nie straciła żadnego klienta. Jeśli pojawi się problem z produktem, będziemy aktywnie szukać rozwiązania i bierzemy odpowiedzialność do końca.

P&M kieruje się zorientowaniem rynkowym na jakość życia i koncentruje się na jakości usług oraz ciągłym rozwoju nowych produktów, zdeterminowany w celu ustanowienia lepszego wizerunku firmy, a nasi przyjaciele w kraju i za granicą, aby prowadzić szeroką gamę wymian biznesowych i współpracy, tworzą genialne.

Uszczelka

Opakowanie według Twoich potrzeb

1. Przesyłką lotniczą dostawa zajmuje 3-7 dni.

Towar możemy wysłać firmami DHL, Fedex, UPS.

2. Drogą morską czas dostawy zależy od Twojego portu.

Do krajów Azji Południowo-Wschodniej zajmuje to około 5-12 dni.

Do krajów bliskiego wschodu trwa około 18-25 dni.

Do krajów europejskich trwa około 20-28 dni.

Do krajów amerykańskich trwa około 28-35 dni.

Do Australii trwa około 10-15 dni.

Do krajów afrykańskich trwa około 30-35 dni.

Części rowerowe P&M, skupione wokół dzieci, równoważą bezpieczeństwo, zdrowie i zabawę, mając na celu dodanie jasnych kolorów pięknemu dzieciństwu dzieci. Cieszymy się na współpracę z Państwem, aby służyć naszym dzieciom.

Ścieżka rozwoju dziecka jest wybrukowana cegłami i płytkami.

Często zadawane pytania

1.Kim jesteśmy?

Mamy siedzibę w Zhejiang w Chinach, zaczynamy od 2014 roku, sprzedajemy do Ameryki Północnej (30,00%), Europy Południowej (10,00%), Europy Północnej (10,00%), Ameryki Środkowej (10,00%), Europy Zachodniej (10,00%), Bliskiego Wschodu (10,00%), Europy Wschodniej (10,00%), Ameryki Południowej (10,00%). W naszym biurze pracuje ogółem około 51-100 osób.

2. Jak możemy zagwarantować jakość?

Zawsze próbka przedprodukcyjna przed produkcją masową;

Zawsze ostateczna kontrola przed wysyłką;

3.Co możesz u nas kupić?

Forma, produkt z tworzywa sztucznego, produkt metalowy, produkt dentystyczny, obróbka CNC.

4. Dlaczego warto kupować u nas, a nie u innych dostawców?

Zajmujemy się głównie wszelkiego rodzaju projektowaniem 3D, drukiem 3D oraz oprzyrządowaniem i produktami z tworzyw sztucznych do form metalowych. Posiadamy własnego inżyniera i fabrykę. Kompleksowe dostawy: projektowanie 3D - druk 3D - produkcja form - wtrysk tworzyw sztucznych.

5. Jakie usługi możemy świadczyć?

Akceptowane warunki dostawy: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akceptowana waluta płatności: USD, EUR;

Akceptowany rodzaj płatności: T/T, L/C, PayPal, Western Union, Escrow;

Język używany: angielski, chiński, hiszpański, francuski, rosyjski.

6.Jaka jest charakterystyka Twojej usługi?

1. Odpowiedź na Twoje zapytanie dotyczące naszych produktów lub cen zostanie udzielona w ciągu 24 godzin.

2. Dobrze wyszkolony i doświadczony personel, który odpowie na wszystkie Twoje pytania płynnie po angielsku.

3. Oferowanie wsparcia w rozwiązaniu problemu w okresie składania wniosków lub sprzedaży.

4. Konkurencyjne ceny oparte na tej samej jakości.

5. Gwarantuj jakość próbek taką samą jak jakość produkcji masowej.