Kluczowe punkty projektowania formy wtrysku

2025-07-11

Projekt rysowania formy wtrysku jest podstawowym ogniwem produkcji pleśni, który musi kompleksowo rozważyć możliwość przetwarzania, racjonalności strukturalnej i kosztów produkcji. Poniżej przedstawiono kluczowe punkty i szczegółowe opisy:

1. Analiza produktu i wstępne przygotowanie

Ocena struktury produktu

Kąt przeciągu: Zwykle 1 ° ~ 3 °, aby uniknąć uszkodzeń w demouldacji; Należy odpowiednio zwiększyć głęboką wnękę lub powierzchnię tekstur.

Unformwialność grubości ściany: Unikaj śladów skurczania (zalecane 2 ~ 4 mm, cienkościenne części nie mniejsze niż 0,5 mm).

Przetwarzanie podcięcia: Rozwiązywane przez suwak, nachyloną strukturę górną lub zawiasową, przestrzeń ruchu należy oznaczyć.

Przykład: Nachylony górny mechanizm jest powszechnie używany do bocznych otworów w przypadkach telefonów komórkowych, a skok musi być większy niż 2 mm głębokości podcięcia.

Dopasowanie właściwości materialnych

Kompensacja skurczu (takiego jak ABS o około 0,5%, pp około 1,5%), oznacza tolerancję wymiarową na rysunku (np. ± 0,05 mm).

Projektowanie linii podziału musi unikać powierzchni wyglądu i nadać priorytet płaskiej lub zwykłej powierzchni.

2. Podstawowe elementy projektowania struktury formy

Projektowanie powierzchni rozstania

Wybierz maksymalną linię konturową, aby zmniejszyć Flash; Złożona powierzchnia podziału musi użyć przejścia powierzchni 3D.

Rozważ wykonalność przetwarzania (takiego jak oznaczenie procesu EDM lub CNC).

Optymalizacja systemu odlewania

Zimny biegacz: główny biegacz stożkowy 2 ° ~ 5 °, zrównoważony układ gałęzi (okrągły/trapezoidalny przekrój).

Hot Runner: Zaznacz punkt sterowania strefy grzewczej, aby uniknąć zatrzymywania stopu (takiego jak kontrola czasu zaworu igły).

Układ układu chłodzenia

Postępuj zgodnie z „równoległym zasadą” (10 ~ 15 mm od powierzchni wnęki), zaprojektuj spiralową lub stopniową wodę kanałów i zaznacz kierunki wlotu i wylotu.

Części specjalne są najlepiej wyposażone w konformalne kanały wodne, w połączeniu z parametrami kontrolera temperatury pleśni (takie jak materiały PC wymagają 80 ~ 120 ℃).

Iii. Układ wyrzutowy i wydechowy

Mechanizm wyrzutowy

Średnica wyrzutu ≥2,5 mm, odstępy ≤50 mm; Głębokie żebra wymagają płyt pchowych lub czapek powietrza.

Pręć resetowa musi mieć sprężynę wstępnego (kompresja ≥10 mm).

Konstrukcja wydechowa

Głębokość groove wyczerpania wynosi 0,02 ~ 0,04 mm (zależne od materiału), znajdujące się na końcu stopu lub na wkładce.

Duże formy są wyposażone w układy spalin lub układy próżniowe.

Iv. Wymagania dotyczące oznaczania i przetwarzania

Oznaczenie wymiarów kluczowych

Tolerancja dopasowania wnęki/rdzenia (H7/H6), twardość rdzenia pleśni (HRC48 ~ 52).

Wkładki muszą być rysowane osobno, a proces cięcia lub szlifowania drutu powinien być oznaczony.

Standaryzacja i DFM

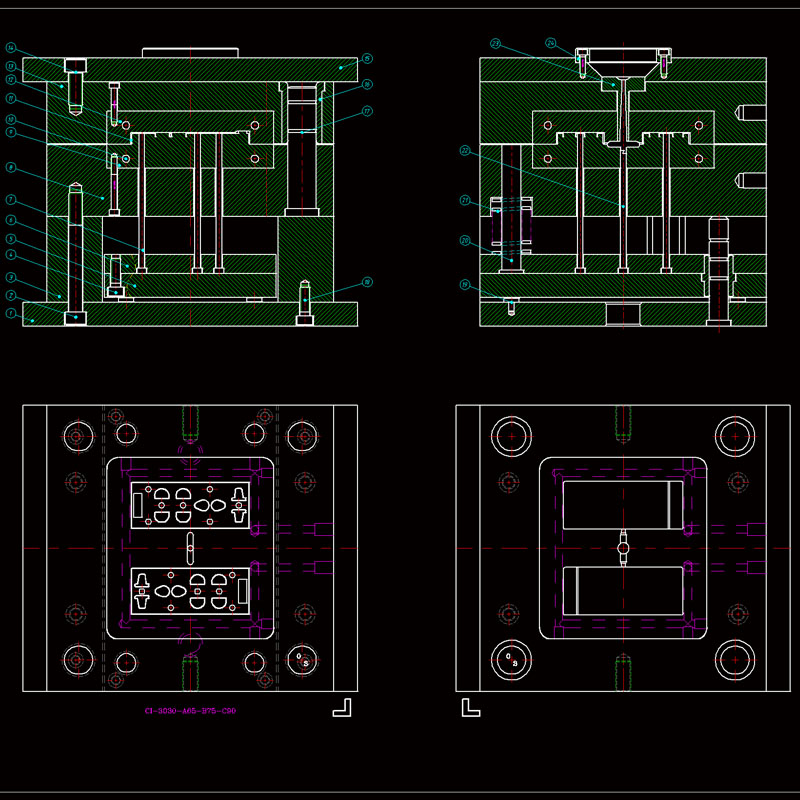

Rama pleśniowa wykorzystuje standard LongJI (taki jak typ CI), a średnica kolumny przewodnika jest 0,02 mm mniejsza niż szablon.

Zaznacz obróbkę powierzchniową (takie jak azotowanie, chromowe poszycie) i wymagania przeciw RUST.

V. Weryfikacja projektu i kontrola kosztów

Zastosowanie symulacji CAE

Analizuje się poprzez przepływ pleśni, bilans i wydajność chłodzenia, a pozycja bramy jest zoptymalizowana (taka jak brama bananowa w celu zmniejszenia ścinania).

Optymalizacja kosztów

Uprości wkładki w kształcie specjalnych (takie jak używanie wzorów iskry zamiast drobnego rzeźbienia) i zarezerwuj margines naprawy formy dla rdzenia pleśni (0,1 mm z jednej strony).

Projekt rysowania formy wtrysku jest podstawowym ogniwem produkcji pleśni i konieczne jest kompleksowe rozważenie możliwości przetwarzania, funkcjonalności, oszczędności i utrzymania. Poniżej znajdują się kluczowe punkty i analiza krok po kroku:

1. Kluczowe punkty projektowania konstrukcyjnego

Projektowanie powierzchni rozstania

Wybór lokalizacji: nadaj pierwszeństwo największemu konturowi produktu, aby uniknąć podcięcia; Rozważ nachylenie Demoulding (zwykle 1 ° ~ 3 °) i jakość powierzchni wyglądu.

Uszczelnienie: powierzchnia rozstania musi pasować mocno, aby zapobiec przelaniu (lampę błyskową) i w razie potrzeby należy zastosować rozstanie lub zakrzywione rozstanie.

Wykonalność przetwarzania: Upewnij się, że powierzchnia rozbijania może być realizowana przez CNC lub EDM, a złożone rozstanie należy oznaczyć współrzędnymi 3D.

Wnęka i rdzeń

Kompensacja skurczu: dostosuj rozmiar wnęki zgodnie z materiałem (taki jak skurcz ABS 0,5%~ 0,7%) i zaznacz tolerancję (zwykle IT7 ~ IT8).

Obróbka powierzchni: powierzchnia o wysokiej przełomie należy wypolerować do RA0.025 μm, a powierzchnię tekstury należy oznaczyć wymagania dotyczące trawienia (takie jak standard VDI3400).

Weryfikacja siły: Oblicz wpływ ciśnienia wtrysku (zwykle 30 ~ 80MPa) na grubość ściany wnęki, aby uniknąć deformacji.

2. Projektowanie systemu nalewania

Kanał główny i kanał oddziału

Dopasowanie rozmiaru: średnica kanału głównego wynosi zwykle 4 ~ 8 mm, a kształt przekroju kanału rozgałęzienia jest najlepiej trapezoidalny lub okrągły (średnica 3 ~ 6 mm).

Zimna studnia: ustawiona na końcu kanału głównego, długość ≥1,5 razy większa niż średnica kanału głównego.

Wybór typu bramy

Brama boczna: Nadaje się dla większości części typu pudełkowego, szerokość wynosi 2/3 grubości ściany, długość 0,5 ~ 1 mm.

Brama punktowa: używana do przezroczystych części lub części precyzyjnych, średnica 0,8 ~ 1,2 mm, wymagany automatyczny mechanizm demolowania.

Hot Runner: Zaznacz parametry pozycji i kontroli elementu grzewczego, aby uniknąć degradacji spowodowanej retencją stopu.

3. System wyrzucania i chłodzenia

Mechanizm wyrzutowy

Układ wyrzutnika: równomiernie rozłożony w punktach siły produktu (takie jak pozycja żebra, kolumna bossa), średnica ≥2,5 mm, odstępy ≤50 mm.

Urządzenie resetowania: Reset Spring musi zaznaczyć obciążenie wstępne, a reset mechaniczny musi współpracować z przełącznikiem podróży.

Chłodzący kanał wodny

Zasada układu: Postępuj zgodnie z „Conformal Cooling”, 10 ~ 15 mm od powierzchni wnęki, otwór 8 ~ 12 mm.

Obliczanie przepływu: Upewnij się, że liczba Reynoldsa wynosi> 4000 (stan turbulentny), a równoległy kanał wodny musi zaznaczyć zawór bilansu przepływu.

Iv. Oznaczenie szczegółów i standaryzacja

Specyfikacja rysunku

Zobacz kompletność: w tym widok główny, widok przekrojowy (pokazujący strukturę wyrzut/chłodzenie) i lokalny powiększony widok (taki jak szczegóły bramki).

Oznaczenie tolerancji: pasująca tolerancja ruchomej pleśni i stałej formy to H7/H6, a kluczową tolerancją wymiaru wynosi ± 0,02 mm.

Notatki materialne i procesowe

Materiał rdzenia pleśni: stal wcześniej zahartowanej (taka jak P20) lub stal hartowana (taka jak H13), twardość HRC48 ~ 52.

Symbol przetwarzania: Zaznacz EDM, obszar cięcia lub polerowania drutu i wskazuj chropowatość powierzchni.

V. DFM (projekt produkcji)

Nachylenie o rozbiciu pleśni: powierzchnia wyglądu ≥1 °, struktura wewnętrzna ≥0,5 °, części głębokie wnęki wymagają segmentowego nachylenia.

Jednoliczna grubość ściany: Unikaj nagłe zmiany (takie jak nagły wzrost z 2 mm do 5 mm), aby zapobiec skurczowi lub wypaczeniu.

Żywotność pleśni: w przypadku materiałów wzmocnionych włóknem szklanym należy oznaczyć powłoki odporne na zużycie (takie jak TiAln).

W konstrukcji formy wtryskowej uszczelnienie powierzchni rozstania bezpośrednio wpływa na jakość produktu (taką jak Flash, Burrs) i żywotność pleśni. Poniżej przedstawiono kluczowe techniki projektowania i praktyczne punkty:

1. Podstawowe zasady rozstrzygania uszczelnienia powierzchniowego

Optymalizacja ciśnienia kontaktowego

Obliczanie obciążenia wstępnego: Ciśnienie styku powierzchni rozdziału musi być większe niż ciśnienie wtrysku (zwykle 30 ~ 80 MPa), a zaleca się ciśnienie powierzchni rozdziału formy stalowej stalowej, wynosi ≥100 MPa.

Dopasowanie twardości: Różnica twardości między ustaloną pleśnią a ruchomą formą jest kontrolowana w HRC 2 ~ 4 (takich jak stała pleśń HRC52, ruchoma pleśń HRC50), aby uniknąć mikro deformacji i wycieku spowodowanego różnicą twardości.

Proces obróbki powierzchni

Wymagania końcowe: powierzchnia rozstania musi być uziemiona do RA ≤ 0,8 μm, a formki ultra-precyzyjne (takie jak części optyczne) muszą zostać wypolerowane do RA0.1 μm lub mniej.

Wzmocnienie powłoki: powłoka cynowa jest zalecana w przypadku materiałów o wysokiej szklanej włókna (takich jak PA+30% GF) w celu zmniejszenia ryzyka awarii uszczelnienia spowodowanego zużyciem.

2. Umiejętności projektowania struktury powierzchni rozstania

Zetknięte/zakrzywione rozstanie

Obowiązujące scenariusze: W przypadku złożonych produktów konturowych (takich jak motoryzacyjne części wewnętrzne), wieloetapowe rozstanie służy do rozproszenia ciśnienia stopu, a różnica wysokości kroku zaleca się wynosi 0,1 ~ 0,3 mm.

Projektowanie unikania: 0,02 ~ 0,05 mm jest wykonywane w niewłaścionym obszarze w celu zmniejszenia obszaru styku w celu zwiększenia ciśnienia lokalnego (zasada jest podobna do uszczelnienia O-ring).

Koordynacja mechanizmu zacisku

Blokowanie fazowania: Dodaj fazowanie 5 ° ~ 10 ° na zewnątrz powierzchni rozstania, aby wygenerować siłę promieniową, aby wzmocnić uszczelnienie po zamknięciu formy (trzeba współpracować z obliczeniem kąta samozachowującego kątem fazowania).

Micro Clopper: Zaprojektuj stoper 0,3 ~ 0,5 mm na krawędzi powierzchni rozstania, aby odciąć ścieżkę przepływu stopu (podobną do uszczelnienia labiryntu).

3. Projekt rekompensaty materiałowej i procesu

Kompensacja deformacji termicznej

Różnica temperaturowa wstępna korekcja: Zgodnie z różnicą temperatury pleśni (takiej jak 60 ℃ dla stałej pleśni i 40 ℃ dla ruchomej pleśni) 0,02 ~ 0,05 mm rekompensata odwrotnej wypażenia jest zarezerwowana na powierzchni rozstrania.

Lokalne zbrojenie: bloki stalowe wolframu (twardość HRA90) są wstawiane w obszarze przepełnienia (np. W pobliżu bramki), aby odporić na deformację pełzania termicznego.

Bilans wydechowy i uszczelniający

Konstrukcja rowka wydechowego: rowek spalin o głębokości 0,02 ~ 0,04 mm i szerokość 5 ~ 10 mm jest otwarta na końcu powierzchni rozstania, aby spalinowy gaz i blokowanie stopu.

Adsorpcja próżniowa: w przypadku dużych części cienkościennych (takich jak skorupy telefonów komórkowych) można ustawić kanał próżniowy (φ1 ~ 2 mm) na powierzchni rozstania, a próżni jest narysowana w celu poprawy uszczelnienia po zamknięciu pleśni.