Rola projektowania motorycznego w formach wtryskowych

2025-05-16

Rola projektowania motorycznego w formach wtryskowych

Gdy plastikowa struktura produktu ma konstrukcję gwintowaną, forma wtryskowa będzie wykorzystywać konstrukcję silnika, co może sprawić, że forma może przyspieszyć i lepiej pomagać w produkcji formy. Poniżej znajduje się wyjaśnienie roli projektowej silnika formy wtryskowej

1. Precyzyjna kontrola mocy i optymalizacja wydajności

Dynamiczna adaptacja odpowiedzi

Wyposażony w silnik serwomechanizmu trzeciej generacji (taki jak seria Yaskaawa σ-X), czas odpowiedzi wynosi ≤0,03 sekundy, zapewniając, że błąd synchronizacji suwaka, wyrzutu i innych mechanizmów w formie precyzyjnej jest mniejsza niż 0,005 mm.

Wykorzystując algorytmy AI do przewidywania wahań obciążenia (takie jak zmiany w otwieraniu i momencie zamykania dużych form części samochodowych), moc wyjściowa jest dostosowywana w czasie rzeczywistym (± 5% dokładności), a zużycie energii jest zmniejszone o 15-20%.

Współpracująca operacja wielopoziomowa

W przypadku złożonych form (takich jak wielokolorowe formy i formy ułożone), rozproszony system silnika bez szmawy EC służy do osiągnięcia 64-osiowej kontroli łączenia, a cykl przełączania jest skrócony do 1,2 sekundy (tradycyjne roztwory wymagają więcej niż 3 sekundy)

2. Funkcja pleśni Wzmocnienie innowacji

Inteligentne ciągnięcie rdzenia obrotowego: Silnik synchroniczny magnesu stałego (prędkość 0-2000 rpm stabilna zmiana prędkości), Complete 0,1 mm mikro-hole wyciąganie rdzenia (zużycie czasu ≤0,5 sekundy)

Wyrzucenie adaptacyjne: liniowy napęd silnikowy (pęd ≥2000n, powtarzająca się dokładność pozycjonowania ± 1 μm), aby poradzić sobie z deformacją wyrzucania części głębokich wnęki (≤ 0,01 mm)

Dynamiczna kontrola temperatury: Micro piezoelektryczne napędowe napędowe zawory nano (dokładność regulacji przepływu 0,1 ml/s), jednolitość temperatury pleśni ulega poprawie do ± 0,3 ℃

3. Poprawiona niezawodność i życie

Tolerancja na ekstremalne środowiska

Przyjmuj silniki odporne na wysoką temperaturę z łożyskami ceramicznymi + powłokami azotku krzemu (temperatura robocza -30 ℃ do 180 ℃), które spełniają potrzeby formowania wtryskowego materiałów o wysokiej temperaturze, takich jak PEEK (temperatura pleśni > 200 ℃).

Projekt poziomu ochrony IP69K, odporny na czyszczenie pary pod wysokim ciśnieniem (ciśnienie> 10MPa) i erozję pyłu metalu, średni czas między awarią (MTBF)> 100 000 godzin.

Konserwacja predykcyjna

Wbudowany czujnik drgań (szybkość próbkowania 50 kHz) i obecny moduł analizy harmonicznej, ostrzeżenie o zużyciu łożyska, starzenie się uzwojenia i inne uskoki 48 godzin z wyprzedzeniem, zmniejszając koszty utrzymania o 40%.

4. Fuzja inteligencji i danych

Cyfrowe połączenie bliźniacze

Dane dotyczące działania silnika (takie jak krzywa momentu obrotowego, mapa wzrostu temperatury) są odwzorowane na platformę Nvidia Omniverse w czasie rzeczywistym w celu optymalizacji czasu działania pleśni (czas cyklu jest skrócony o 12%).

Podejmowanie decyzji przez krawędzi

W oparciu o lokalny układ AI MCU serii STM32H7, strategia działania pleśni jest niezależnie określona (taka jak dynamiczna regulacja prędkości wyrzutowej z skurczem produktu), a opóźnienie odpowiedzi jest mniejsze niż 5 ms.

5. Zielona produkcja i adaptacja regulacyjna

Ulepszenie wydajności energetycznej

Jest zgodny z ultra-wysokim poziomem wydajności (IE5) IEC 60034-30-2, oszczędzając 25% energii w porównaniu z tradycyjnymi silnikami i zmniejszając emisję dwutlenku węgla o 1,2 tony na formę rocznie.

Certyfikacja zgodności

Przekazano wersję Dyrektywa ETP 2025 (minimalny wskaźnik efektywności energetycznej EEI ≤ 0,20) i FDA 21 CFR 1040.20 (Wymagania dotyczące kompatybilności elektromagnetycznej dla form medycznych)

6. Innowacje technologiczne:

Silnik niechęci kwantowej: konstrukcja bez uzwojenia, gęstość momentu obrotowego wzrosła do 45 nm/kg (tradycyjny silnik <20 nm/kg), odpowiedni dla form nano-precyzyjnych;

Smarowanie biodegradowalne: system smarowania na bazie oleju rycynowego, kompatybilny z degradowalnymi tworzywami tworzywowymi (takimi jak formowanie wtrysku PLA), emisje zanieczyszczeń zmniejszone o 90%

7. Zalecenia:

Priorytet wyboru: Wybierz silniki modułowe, które obsługują protokół Ethercat Bus (takich jak seria Beckhoff AX8000) do przyszłej ekspansji;

Strategia konserwacji: Włącz monitorowanie zdrowia w chmurze (takie jak platforma Siemens Mindsphere) i ciesz się predykcyjnymi usługami subskrypcyjnymi (bezpłatnie przez pierwszy rok);

Optymalizacja zużycia energii: w tym miesiącu UE zapewnia dotację na 8% dla silników IE5 i zaleca się ich zakup pierwszego zakupu

Mamy ponad 17 -letnie doświadczenie w tworzeniu pleśni w formie wtryskowej i bardzo znamy zużycie akcesoriów do pleśni. Zapewnimy, że klienci uzyskają zadowalającą jakość pleśni i zadowalające produkty z tworzywa sztucznego. Jeśli masz jakieś potrzeby, skontaktuj się z nami, a my możemy dostarczyć Ci wycenę.

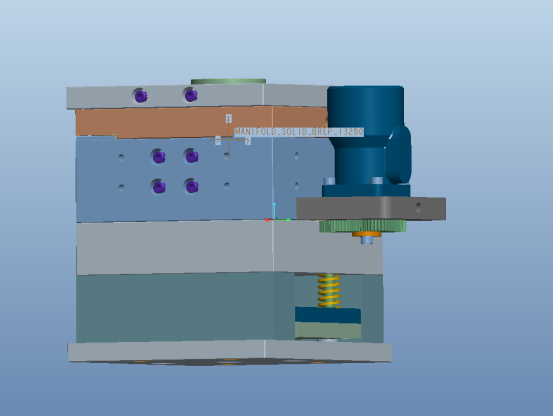

Poniżej znajduje się proces instalowania silnika formy wtryskowej. Wyjaśnimy przygotowanie przed zainstalowaniem silnika, rzeczywistych kroków instalacji, technologii instalacji, regulacji instalacji i innych aspektów.

Proces instalacji silnika pleśni:

1. Przygotowanie i planowanie przed instalacją

Weryfikacja adaptacji środowiska

Kontrola temperatury i wilgotności: Upewnij się, że temperatura powierzchni instalacji wynosi 20-25 ℃ (± 1 ℃), a wilgotność wynosi ≤60%RH, aby uniemożliwić silnik precyzyjny rozszerzanie się lub rozszerzenie termiczne i skurcze powodujące odchylenie pozycjonujące.

Wymagania dotyczące czystości: Formy klasy medycznej muszą być obsługiwane w czystych pomieszczeniach ISO klasy 6 (cząstki ≤35 200/m3), a formy przemysłowe muszą spełniać przynajmniej standardy ISO klasy 8.

Przygotowanie narzędzi i danych

Inteligentny zestaw narzędzi:

Klucz momentu kwantowego (dokładność ± 0,1 nm)

Kalibrator fazy laserowej (błąd pozycjonowania ± 0,005 mm)

Nano -termiczny tłuszcz silikonowy (odporność termiczna ≤0,08 ℃ · cm²/w)

Cyfrowy podgląd podwójnego: Symulować proces instalacji na platformie Omniverse NVIDIA, aby przewidzieć ryzyko zakłóceń (takie jak prawdopodobieństwo kolizji między kablami i suwakami> 5% wymaga ponownego uruchomienia).

2. Podstawowe kroki instalacji i innowacje technologiczne

Pozycjonowanie i kalibracja

Wyrównanie przestrzeni sześciowymiarowe: Użyj laserowego systemu śledzenia (takiego jak Leica AT960), aby kalibrować silnik i powierzchnię odniesienia do formy, aby upewnić się, że odchylenie osiowe jest mniejsze niż 0,01 mm, a błąd kątowy jest mniejszy niż 0,001 °.

Instalacja bez stresu: Użyj elastycznego adaptera (moduł sprężystości 0,5 gpa), aby buforować wstrząs mechaniczny i unikać mikro-deformacji formy spowodowanej silnikami o wysokiej liczbie czasu (takich jak silniki liniowe).

Integracja elektryczna i komunikacyjna

Szybkie połączenie magistrali: Wdrożenie interfejsu ETHERCAT G5 (10 Gb / s), aby obsługiwać 64-osiową kontrolę synchroniczną (jitter <1 μs).

Inteligentne zarządzanie zasilaczami:

Moduł mocy węgla krzemu (częstotliwość przełączania 100 kHz) zmniejsza interferencję harmoniczną;

Dynamiczne regulacja napięcia (200-800 V DC) dostosowuje się do różnych wymagań obciążenia i zmniejsza zużycie energii o 18%.

3. System debugowania i weryfikacji

Test odpowiedzi dynamicznej

Uruchamiane pod symulowanym obciążeniem szczytowym (takim jak 2000 N siła wyrzutowa), aby sprawdzić, czy wzrost temperatury silnika wynosi ≤15 ℃ (monitorowany przez obraz termiczny w podczerwieni), a prędkość następująca po błędzie jest mniejsza niż 0,1%.

Algorytm samouczania AI (taki jak Siemens sinumerik One) optymalizuje parametry PID i skraca czas dostrajania z 30 minut do 5 minut.

Weryfikacja blokady bezpieczeństwa

Sygnał wyzwalający EMO (zatrzymanie awaryjnego), czas reakcji hamulca testowego ≤20 ms, dokładność blokowania pozycji ± 0,05 mm;

Pass ISO 13849-1 PL E Certyfikacja bezpieczeństwa, pokrycie diagnostyczne (DC) ≥99%.

Iv. Inteligentna strategia konserwacji i aktualizacji

Interfejs konserwacji predykcyjnej

Brama obliczeniowa rozmieszczenia krawędzi (taka jak Huawei Atlas 500), przeanalizuj widmo drgań ruchowych w czasie rzeczywistym (rozdzielczość częstotliwości 1 Hz) i ostrzegaj przed awarią łożyska 48 godzin z wyprzedzeniem.

Wprowadzenie bezprzewodowego oprogramowania (OTA) obsługuje transmisję fali 5G milimetra, a pobieranie pakietu oprogramowania układowego 1 GB zajmuje mniej niż 3 sekundy.

Modułowy projekt wymiany

Szybka podstawa silnika (siła uwalniania ≤50N) można wymienić w ciągu 15 minut;

Użyj tagów kropek kwantowych (rozmiar 10 nm), aby rejestrować parametry instalacji i skanować kod, aby automatycznie zsynchronizować się z systemem MES