Czynniki wpływające na Cykl formowania wtrysku: wydajność, materiały i maszyny

2025-06-13

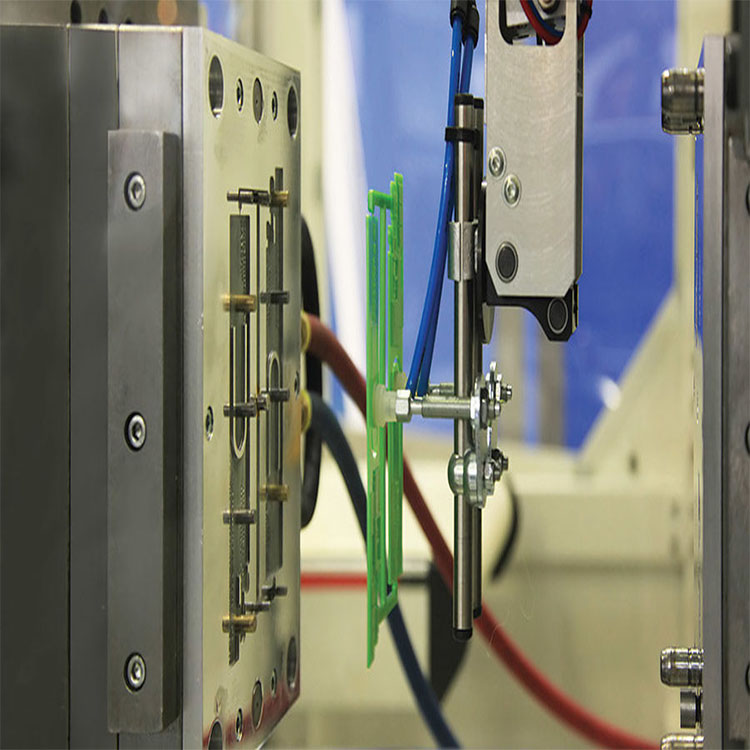

Formowanie wtryskowe jest szeroko stosowanym procesem produkcyjnym, który wytwarza części tworzyw sztucznych poprzez wstrzyknięcie stopionego materiału do formy. Całkowity czas cyklu - czas potrzebny na ukończenie jednego pełnego procesu formowania - jest krytycznym wskaźnikiem, który bezpośrednio wpływa na wydajność produkcji i koszty. Zrozumienie kluczowych czynników wpływających na czas cyklu formowania wtrysku może pomóc producentom optymalizować operacje, zmniejszyć odpady i poprawić jakość produktu.

Cykl formowania wtryskowego składa się z czterech głównych etapów: zacisku, wtrysku, chłodzenia i wyrzucania. Na każdy z tych etapów ma wpływ kilka zmiennych:

1. Wybór materiału

Różne polimery mają unikalne charakterystyki przepływu, temperatury topnienia i szybkości chłodzenia. Na przykład:

Polipropylen (PP) chłodzi i zestala się szybciej niż poliwęglan (PC).

Materiały wypełnione szkłem zwykle wymagają dłuższego chłodzenia z powodu wyższej masy termicznej.

Materiały o wyższych temperaturach topnienia lub złożone zachowanie reologiczne mogą zwiększyć zarówno czas wstrzyknięcia, jak i chłodzenia.

2. Projektowanie części

Geometria i grubość ściany części znacząco wpływają na czas cyklu. Grubsze sekcje trwają dłużej, podczas gdy złożone kształty o drobnych cechach mogą wymagać wolniejszych prędkości wtrysku, aby zapewnić dokładność.

Kluczowe czynniki projektowe, które wpływają na czas cyklu:

Grubość ściany

Struktury żebra

Podcięcie lub wkładki

Wymagania dotyczące wykończenia powierzchni

3. Projektowanie formy i kontrola temperatury

Efektywna konstrukcja formy jest niezbędna do skrócenia czasu cyklu. Czynniki obejmują:

Układ kanału chłodzenia: zoptymalizowane kanały umożliwiają jednolite i szybsze rozpraszanie ciepła.

Materiał pleśni: Wysokie materiały przewodności cieplnej, takie jak berylum-copper, ułatwiają szybsze chłodzenie.

Hot Runner vs. Cold Runner Systems: Gorące biegacze zmniejszają odpady i mogą skrócić całkowity czas cyklu, utrzymując temperaturę stopu.

4. Możliwości maszynowe

Specyfikacje i stan maszyny do formowania wtrysku również wpływa na czas cyklu:

Ciśnienie i prędkość wtrysku: Wyższe ciśnienie i prędkość mogą napełniać formę szybciej, ale muszą być zrównoważone, aby uniknąć wad części.

Siła zacisków: Potrzebna jest wystarczająca siła, aby zapobiec błyskowi i zapewnić odpowiednie zamknięcie formy.

Automatyzacja: robotyczne usuwanie części i zautomatyzowane kontrole jakości mogą skrócić czas między cyklami.

5. Optymalizacja czasu chłodzenia

Chłodzenie zwykle stanowi 60–80% całego cyklu wtrysku. Efektywna kontrola temperatury - przez konformalne chłodzenie, chłodnicy lub zaawansowana symulacja termiczna - może znacznie skracać czas cyklu.

Producenci często używają oprogramowania symulacyjnego do optymalizacji wydajności chłodzenia przed wytwarzaniem pleśni.

6. Wyrzucenie i przetwarzanie końcowe

Czas wymagany do wyrzucenia części i zresetowania formy wpływa również na cykl. Systemy wyrzucania powinny być zaprojektowane w celu szybkiego i bezpiecznego usuwania części bez uszkodzeń.

Zastosowanie ramion robotycznych lub automatycznych przenośników może zminimalizować przestoje między cyklami.

Wniosek

Zmniejszenie czasu cyklu formowania wtryskowego obejmuje kompleksowe podejście, które obejmuje inteligentną konstrukcję części, zoptymalizowaną inżynierię pleśni i zaawansowany wybór materiałów. W P&M wykorzystujemy dziesięciolecia doświadczenia i najnowocześniejszą technologię, aby zapewnić wydajne, wysokiej jakości części wtryskowe-czas i budżet.

Jeśli chcesz poprawić wydajność produkcji lub opracować niestandardowe elementy formowane, skontaktuj się z nami już dziś w celu konsultacji i konkurencyjnej cytatu.