- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

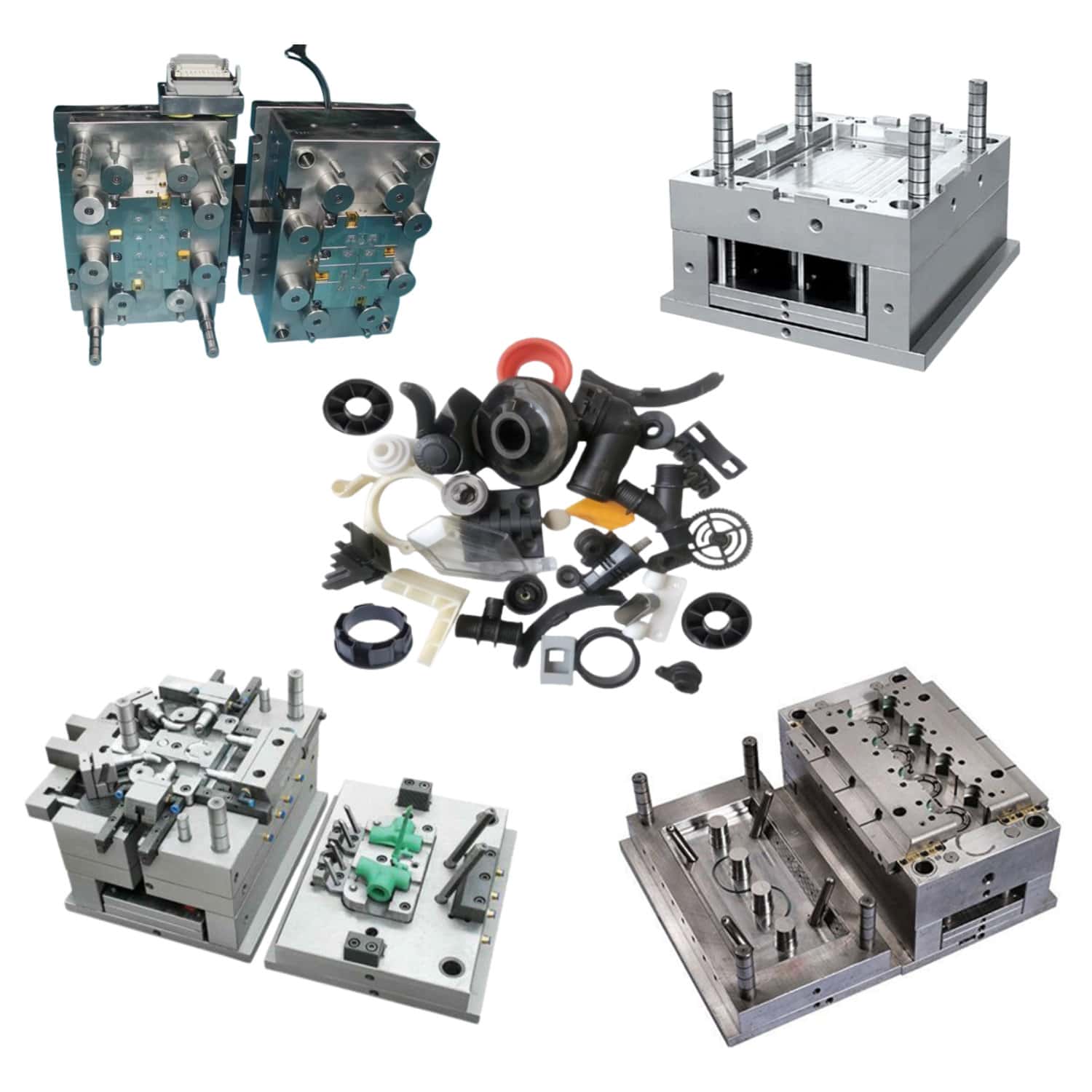

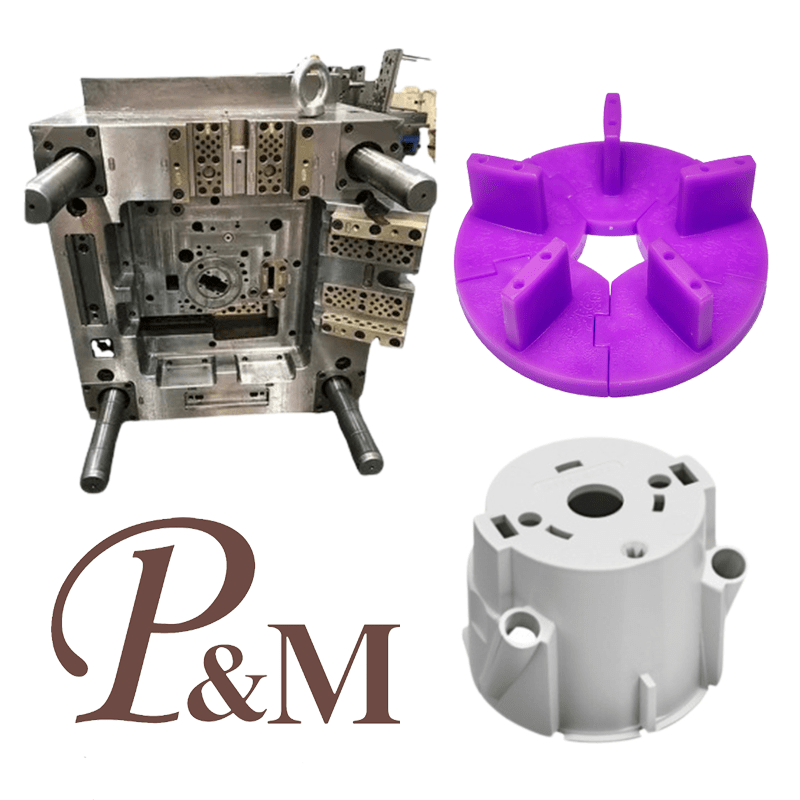

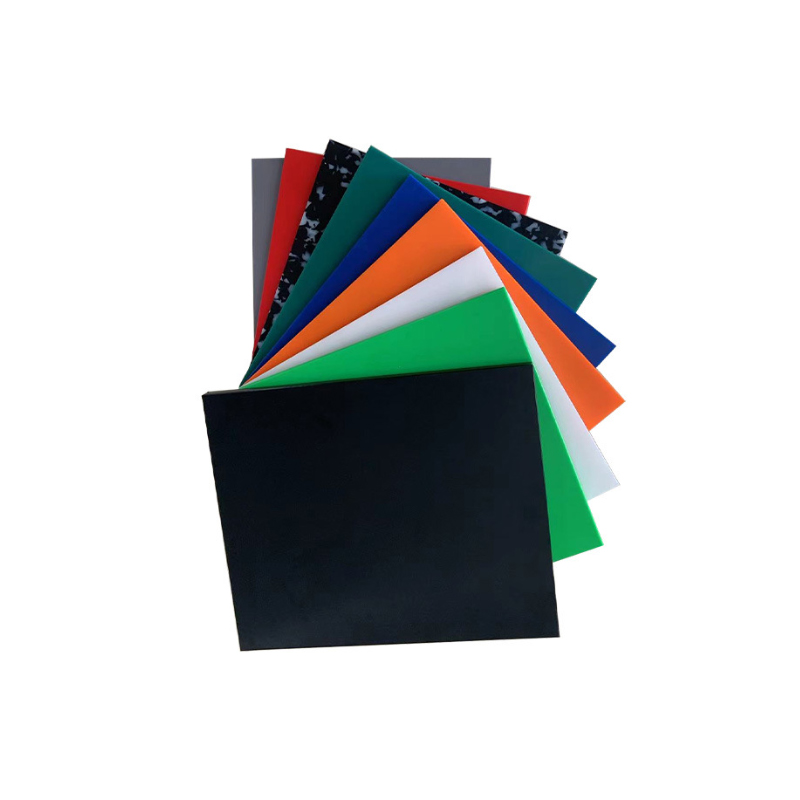

Forma panelowa z tworzywa sztucznego

Ningbo (P&M) Plastic Hardware Products Co. ma 15 lat doświadczenia w technologii produkcji form do niestandardowych form paneli z tworzyw sztucznych. Posiadamy certyfikaty ISO 9001. Zapewniamy profesjonalną obsługę form niestandardowych i jesteśmy profesjonalnym producentem form z tworzyw sztucznych. Mamy wystarczające doświadczenie w doborze surowców do produktów i doborze materiałów na formy. Doskonale zdajemy sobie sprawę z właściwości różnych materiałów oraz zalet i wad projektowania form. Naszym klientom polecimy odpowiednie materiały i fachowe doradztwo projektowe.

Wyślij zapytanie

Specjalizujemy się w opracowywaniu niestandardowych form do paneli z tworzyw sztucznych, produkcji elementów paneli z tworzyw sztucznych i opcjonalnych usługach montażowych – a nie w handlu gotowymi produktami. Nasze formy zostały zaprojektowane tak, aby odpowiadały unikalnym potrzebom paneli z tworzyw sztucznych (np. płaskości dużej powierzchni, teksturom dekoracyjnym, funkcjonalnym wycięciom), z dostosowanymi projektami, wysoką kompatybilnością materiałową i zoptymalizowanym formowaniem wtryskowym, aby dostarczać wysokiej jakości części paneli z tworzyw sztucznych do elektroniki, mebli i sprzętu gospodarstwa domowego.

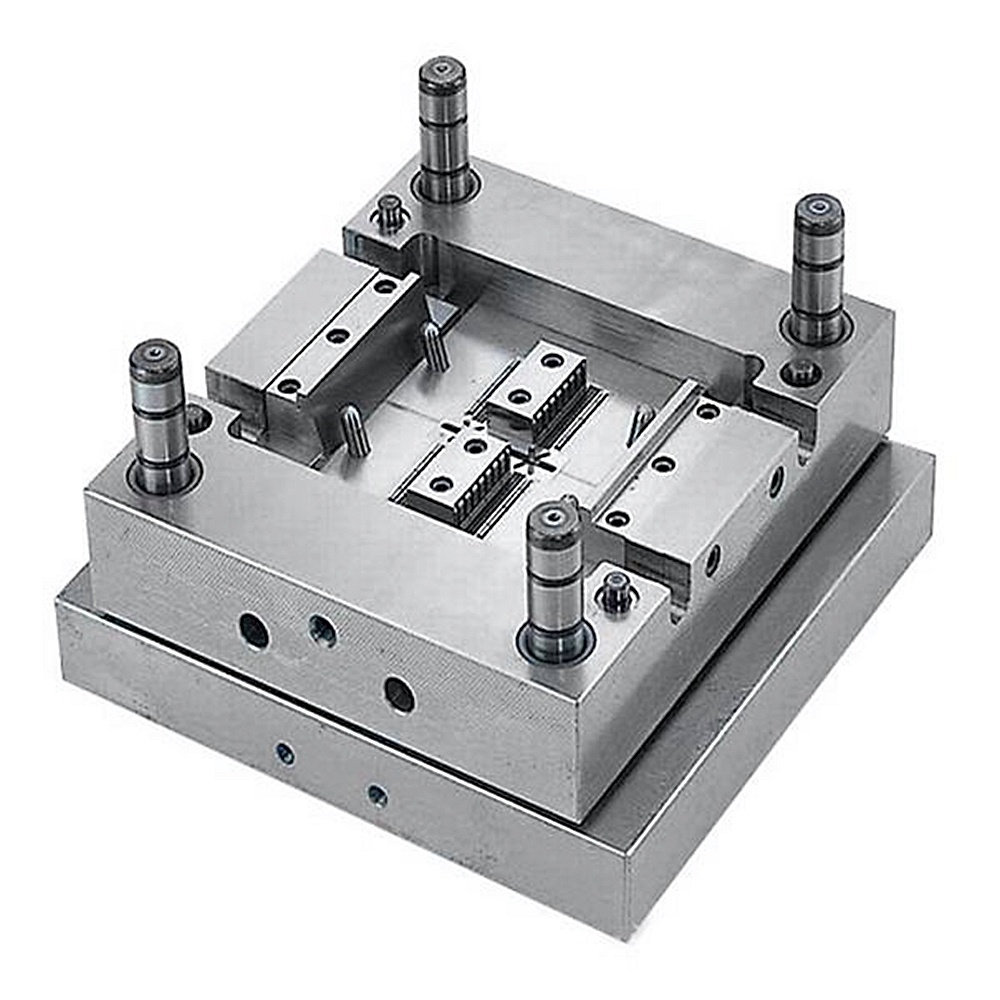

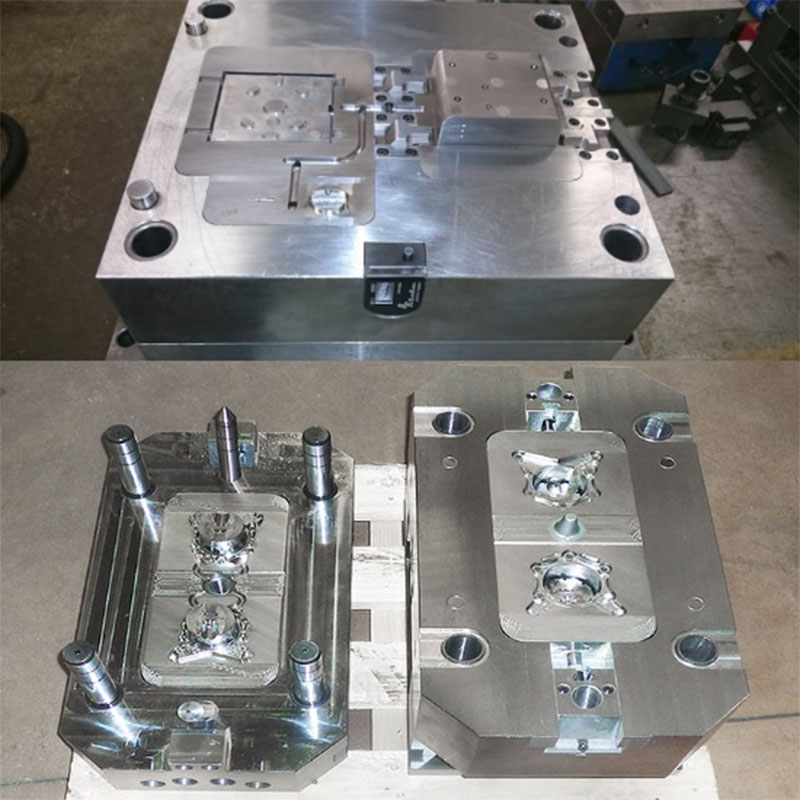

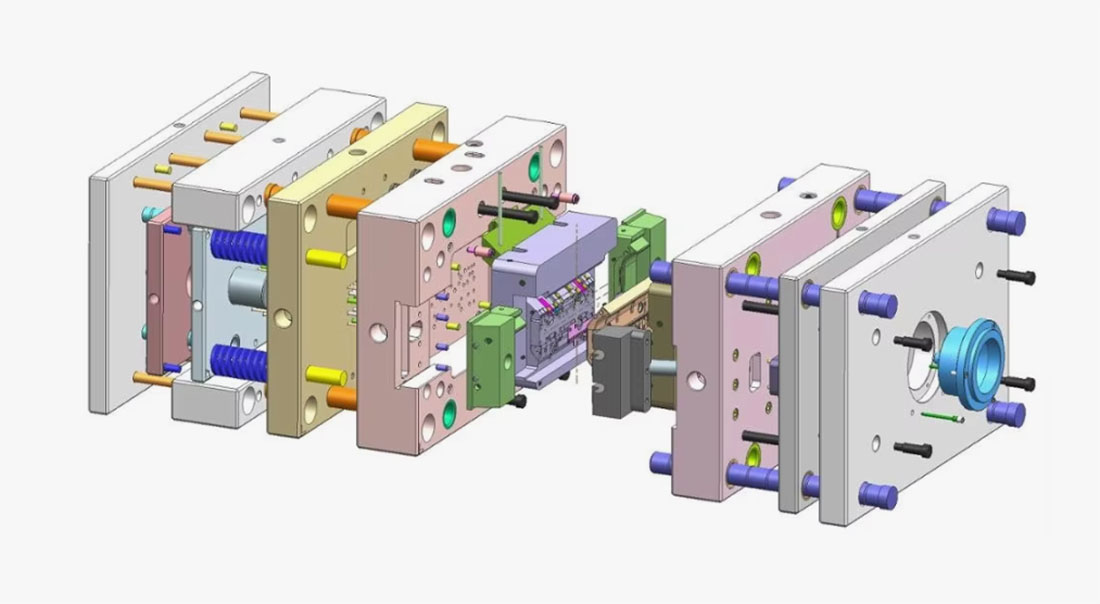

1. Niestandardowe konstrukcje form: dostosowane do wymagań paneli z tworzyw sztucznych

Panele z tworzyw sztucznych (np. tylne panele telewizorów, panele drzwi mebli, panele sterowania urządzeniami) wymagają ścisłej płaskości, estetyki i integracji cech funkcjonalnych — nasze konstrukcje form są dostosowywane tak, aby spełniać te kluczowe wymagania:

Wnęka i rdzeń: Obrobione za pomocą precyzyjnej, wielkoformatowej obróbki CNC (tolerancja płaskości rzędu ±0,03 mm) w celu odtworzenia kluczowych cech, takich jak duże płaskie powierzchnie (rozmiar do 1200 × 800 mm, błąd płaskości ≤0,5 mm/m), dekoracyjne tekstury (np. słoje drewna, matowe wykończenie, wzory grawerowane laserowo) i funkcjonalne wycięcia (na przyciski, porty lub zawiasy, tolerancja otworów) ±0,02 mm). W przypadku paneli ze wzmocnieniem żebrowym (aby zapobiec wyginaniu się) konstrukcja rdzenia formy zapewnia jednakową grubość żeber (1–2 mm) i pełne wypełnienie materiałem, unikając zapadnięć na widocznej powierzchni.

System wlewowy: Zaprojektowany, aby uniknąć widocznych defektów na dużych powierzchniach paneli i zapewnić równomierny przepływ materiału. W przypadku dużych paneli (rozmiar ≥500 mm) stosuje się systemy gorących kanałów z wielopunktowymi bramkami sekwencyjnymi, które równomiernie rozprowadzają tworzywo sztuczne po całej wnęce, redukując wypaczenia (główny problem w przypadku dużych płaskich części) i straty materiału o 18–25%. W przypadku małych i średnich paneli (rozmiar ≤300 mm) krawędzie umieszczone na niewidocznych krawędziach eliminują ślady powierzchni i przycinanie po formowaniu.

Układ chłodzenia: Zoptymalizowany dla dużych, cienkościennych paneli (grubość 1–3 mm). Konforemne kanały chłodzące (dopasowane do kształtu panelu) i równomiernie rozmieszczone płyty chłodzące zapewniają równomierne rozpraszanie ciepła, co jest krytyczne dla utrzymania płaskości (bez wyginania się i skręcania) oraz skracania czasu cyklu o 30–40%. W przypadku paneli z zlokalizowanymi pogrubieniami (np. wokół wycięć) dodaje się dodatkowe kołki chłodzące, aby zapobiec skurczowi lub pęknięciom.

System wyrzucania: Wykorzystuje płyty zdzierające (w przypadku dużych płaskich paneli) lub kołki wypychające (ułożone w gęste, jednolite matryce w niewidocznych obszarach), aby uniknąć uszkodzenia powierzchni. Delikatna, zrównoważona siła wyrzutu zapobiega zginaniu się dużych paneli i zapewnia, że dekoracyjne tekstury/nadruki pozostają nienaruszone, zachowując walory estetyczne panelu.

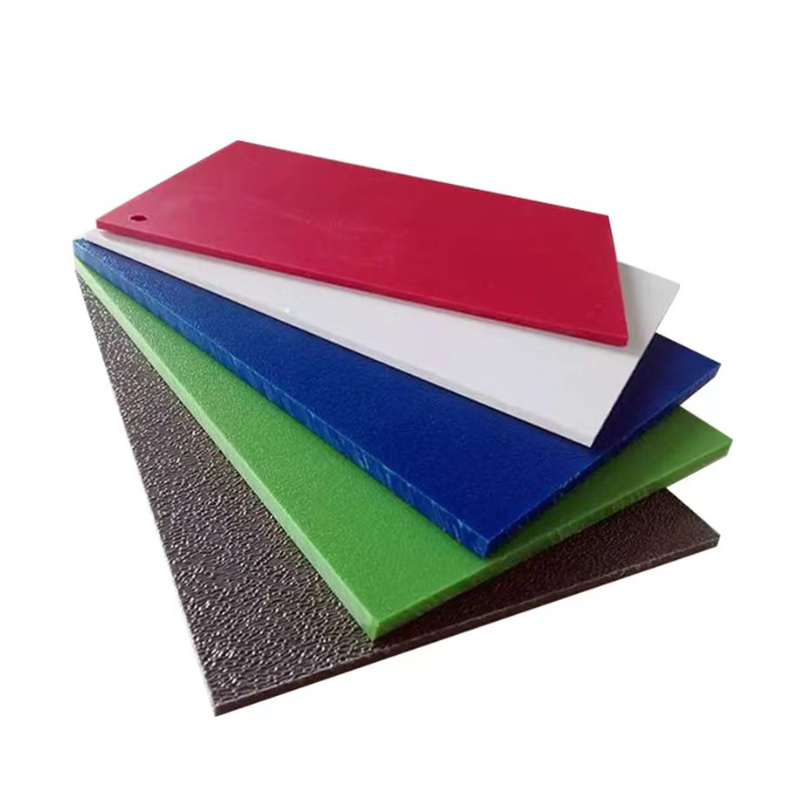

2. Odpowiednie materiały z tworzyw sztucznych: dopasowane do zastosowań w panelach z tworzyw sztucznych

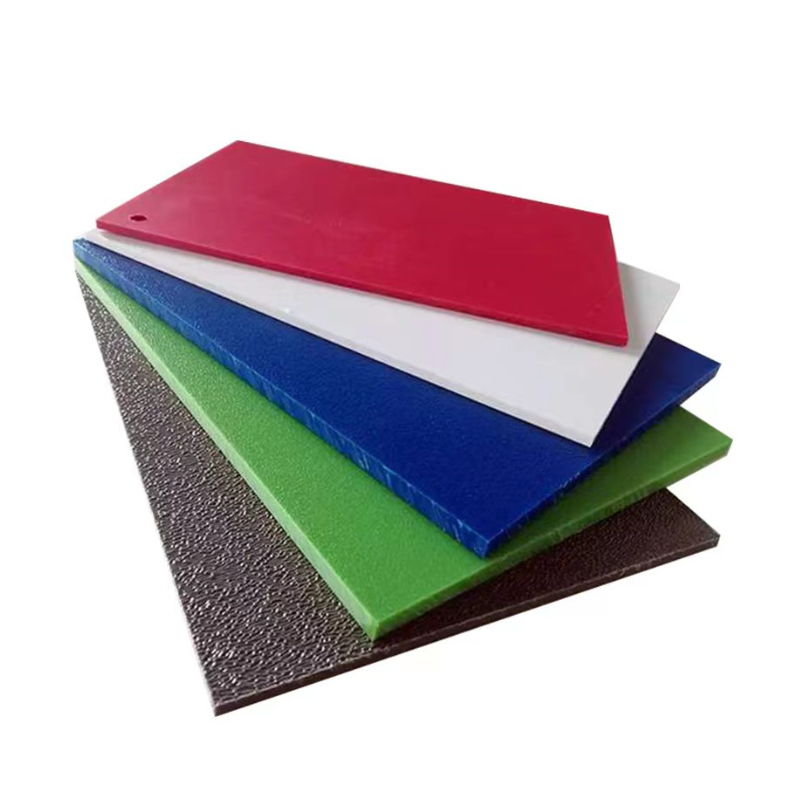

Panele plastikowe poddawane są kontroli wizualnej (wygląd), narażeniu na czynniki środowiskowe (promieniowanie UV, wilgoć) i sporadycznym wpływom — wybieramy materiały na podstawie estetyki, trwałości i scenariuszy użytkowania:

ABS (akrylonitryl-butadien-styren): Idealny do paneli dekoracyjnych i funkcjonalnych (np. paneli drzwi meblowych, paneli sterowania urządzeniami). Zapewnia doskonałe wykończenie powierzchni (umożliwia malowanie, drukowanie lub powlekanie próżniowe), dobrą odporność na uderzenia (brak pęknięć pod wpływem lekkich uderzeń) i umiarkowaną sztywność – odpowiednią do stosowania w pomieszczeniach zamkniętych i w środowiskach o niskich wahaniach temperatury.

PC (poliwęglan): Idealny do paneli o wysokiej przezroczystości lub wysokich temperatur (np. paneli świetlnych LED, paneli wewnętrznych samochodów). Charakteryzuje się wysoką przepuszczalnością światła (85–90% dla paneli podświetlanych), odpornością na ciepło (do 130°C) i właściwościami nietłukącymi – wytrzymuje ekspozycję na promieniowanie UV (nie żółknie) i trudne warunki pracy (np. w pobliżu źródeł ciepła).

PP (polipropylen): używany do lekkich, ekonomicznych paneli (np. paneli szafek do przechowywania, tylnych paneli małych urządzeń). Zapewnia dobrą odporność chemiczną (woda, środki czyszczące), niską gęstość (zmniejsza wagę produktu) i łatwą obróbkę – odpowiednią do zastosowań wewnętrznych, które nie mają charakteru dekoracyjnego i nie powodują stresu.

Mieszanka ABS + PC: Idealna do paneli o wysokiej wydajności (np. paneli przednich urządzeń elektronicznych, paneli sterowania przemysłowego). Łączy jakość wykończenia powierzchni ABS z odpornością na ciepło i uderzenia komputera PC – umożliwia zarówno obróbkę dekoracyjną, jak i trwałość, idealnie nadaje się do urządzeń wymagających zarówno estetyki, jak i niezawodności.

FR-PC/FR-ABS (ognioodporne): Odpowiednie do paneli elektronicznych/elektrycznych (np. paneli zasilaczy, paneli szaf serwerowych). Spełnia standardy ognioodporności UL94 V-0, zapewnia odporność na ciepło i utrzymuje integralność strukturalną w przypadku pożaru – co jest krytyczne w zastosowaniach związanych z bezpieczeństwem.

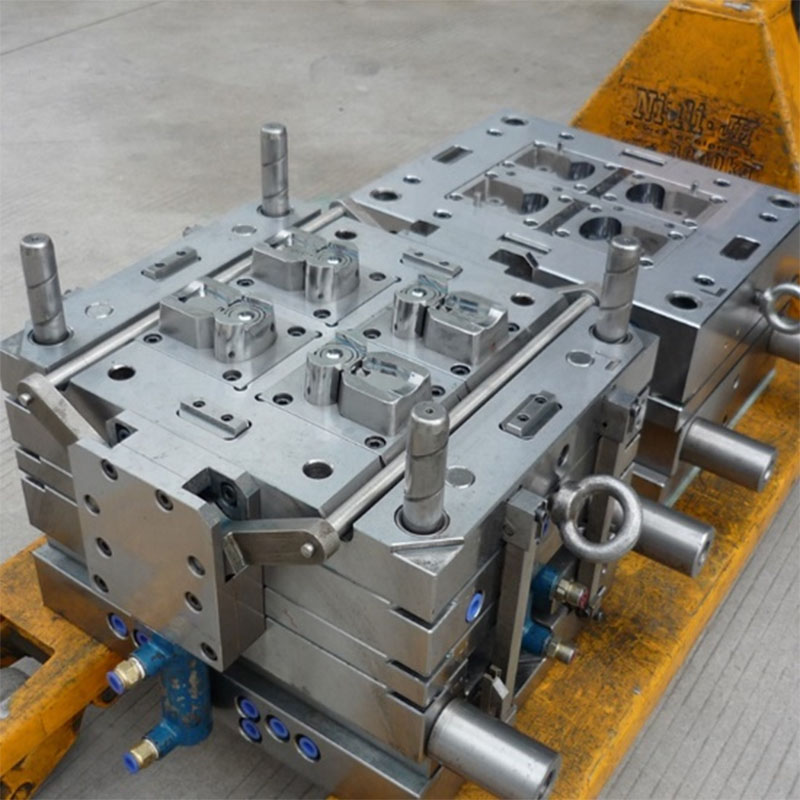

3. Proces formowania wtryskowego: zoptymalizowany pod kątem jakości panelu z tworzywa sztucznego

Nasz proces formowania wtryskowego jest dostosowany tak, aby spełniać wymagania dotyczące płaskości, estetyki i dużych rozmiarów paneli z tworzyw sztucznych, z następującymi podstawowymi zaletami:

Gwarancja płaskości: Parametry niskiego ciśnienia (60–90 MPa) i małej prędkości wtrysku (20–40 mm/s) zapewniają równomierne wypełnienie materiałem – duże panele charakteryzują się błędem płaskości ≤0,5 mm/m, co pozwala uniknąć wyginania się wpływającego na montaż. Wyżarzanie po formowaniu łagodzi naprężenia wewnętrzne, dodatkowo stabilizując płaskość.

Estetyczna precyzja: Polerowanie wnęki formy (Ra ≤0,2 μm w przypadku błyszczących paneli) i grawerowanie tekstury (precyzja ± 0,01 mm w przypadku wzorów) zapewniają stałą jakość powierzchni — brak zadrapań, zapadnięć i nierównej tekstury. W przypadku paneli drukowanych/powlekanych parametry wtrysku są optymalizowane, aby uniknąć defektów powierzchni, które wpływają na przyczepność po obróbce.

Efektywna produkcja wielkogabarytowa: Specjalistyczne maszyny formierskie o dużej sile zwarcia (siła zwarcia ≥1500 ton dla paneli ≥1000mm) umożliwiają stabilną produkcję. Formy wielogniazdowe (2–8 gniazd, w zależności od rozmiaru panelu) równoważą wydajność i jakość — w przypadku standardowych paneli o wymiarach 500 × 300 mm dzienna produkcja sięga 5 000–8 000 komponentów.

Optymalizacja kosztów: Systemy gorących kanałów zmniejszają straty materiału o 18–25%; w przypadku zamówień o dużej objętości (ponad 10 000 paneli) koszt jednostkowy można obniżyć o 12–18%. Zintegrowane formowanie elementów (np. żeber, wycięć) eliminuje etapy obróbki końcowej (np. wiercenie), redukując dodatkowe koszty.

4. Nasze usługi: Poza formami — panele i montaż z tworzyw sztucznych

Dostarczamy kompleksowe rozwiązania w zakresie produkcji paneli z tworzyw sztucznych, a nie tylko form:

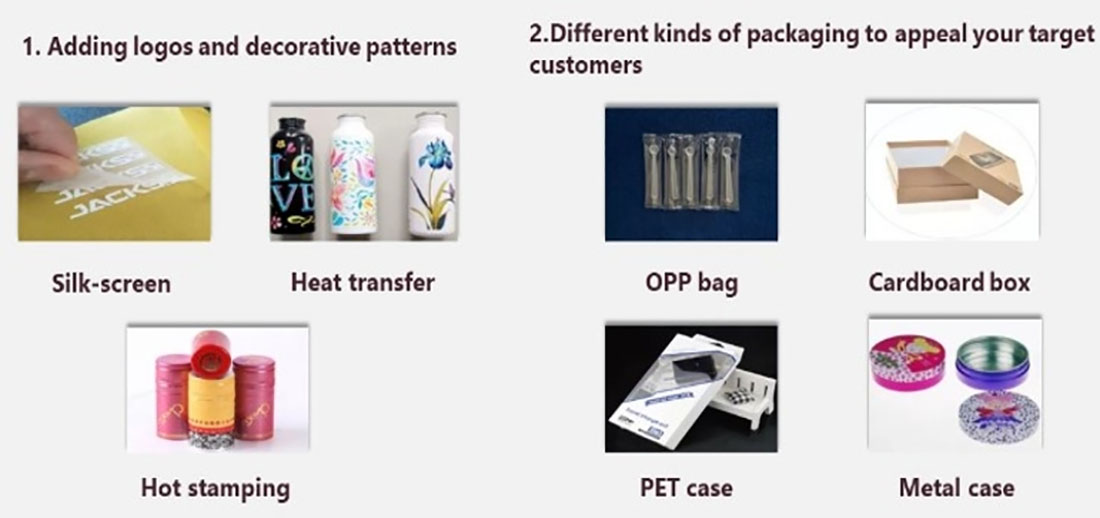

Produkcja paneli z tworzyw sztucznych: Produkuj niestandardowe panele w różnych rozmiarach (100 × 50 mm do 1200 × 800 mm), grubościach (1–5 mm) i wzorach (pełne, z wycięciami, teksturowane). Obsługuje niestandardowe kolory (kody RAL/Pantone) lub obróbkę powierzchni (błyszczący, matowy, powlekanie próżniowe, sitodruk).

Montaż o wartości dodanej: Opcjonalne usługi montażowe podzespołów paneli – takie jak klejenie uszczelek piankowych (do hydroizolacji), mocowanie metalowych wsporników (do montażu) lub montaż z elementami elektronicznymi (np. przyciskami, diodami LED do paneli sterowania). Dostarcza gotowe do integracji podzespoły, oszczędzając czas produkcji.

Wsparcie w zakresie projektów niestandardowych: oferuj projektowanie form 3D i szybkie prototypowanie (poprzez wielkoformatowe drukowanie CNC lub SLA 3D). Możemy wyprodukować 5–10 paneli prototypowych w ciągu 4–6 dni, abyś mógł przetestować płaskość, dopasowanie i efekt estetyczny – optymalizując projekt formy przed masową produkcją.

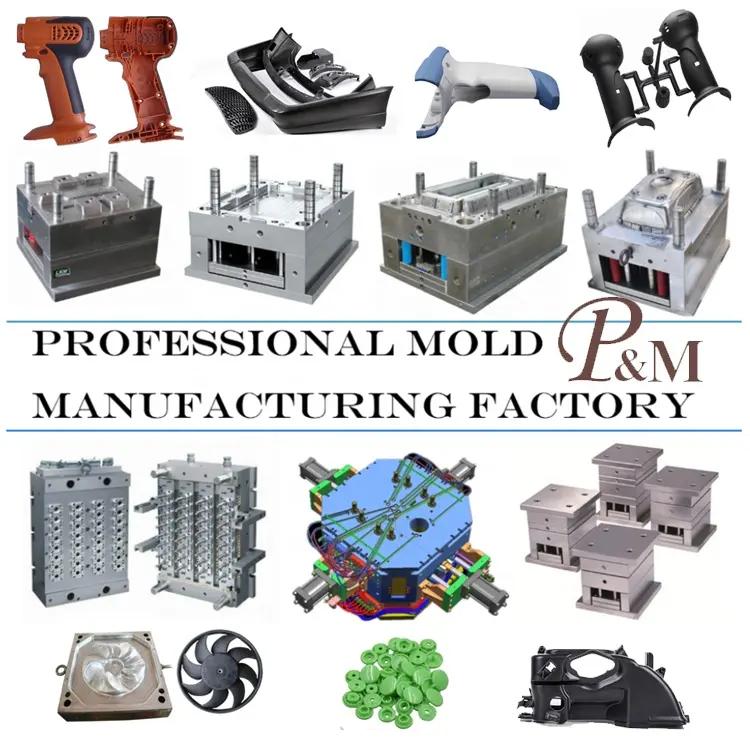

Jesteśmy producentem form do tworzyw sztucznych i możemy świadczyć usługi w zakresie form niestandardowych, możemy wykonać formy wtryskowe, formy rozdmuchowe, formy rotacyjne i formy do odlewania ciśnieniowego.

W przypadku niestandardowych form wtryskowych możemy świadczyć profesjonalne usługi niestandardowego formowania wtryskowego. Zwykle produkcja form wtryskowych z tworzyw sztucznych Formowanie produkowane jest przy użyciu technologii formowania wtryskowego. Materiały na formy wtryskowe można wybrać spośród P20, 718, S136, H13 i tak dalej. Materiał formy odzwierciedla trwałość formy i wymagania materiałowe produktu.

W przypadku części wymagających produkcji metodą rozdmuchu możemy również świadczyć profesjonalne usługi formowania z rozdmuchem na zamówienie.

|

Nazwa produktu |

Forma panelowa z tworzywa sztucznego |

|

Proszę podać |

2D, 3D, próbki lub rozmiar zdjęcia wielokątne |

|

Czas pleśni |

20-35 dni |

|

Czas produktu |

7-15 dni |

|

Precyzja formy |

+/-0,01 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki audytowe - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka form - obróbka rdzenia - obróbka elektrody - System prowadnic obróbka - obróbka i zaopatrzenie części - akceptacja obróbki - wnęka proces obróbki powierzchni - tryb złożony Matryca - Całość powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłka próbki |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub ta sama różne produkty mogą być wytwarzane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wbijanie słowa, lustrzane wykończenie, powierzchnia matowa, prążki |

|

Standard |

HASCO, DME lub zależne |

|

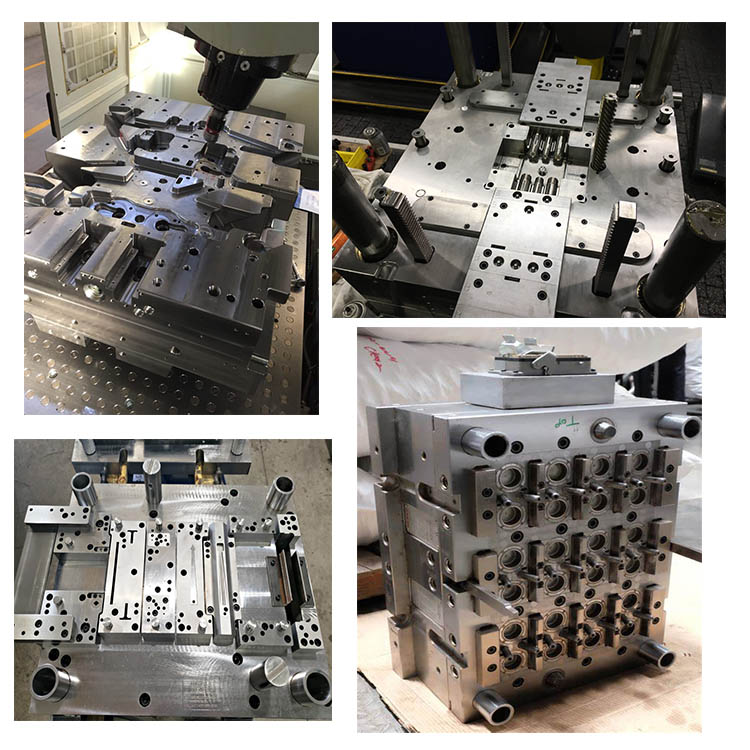

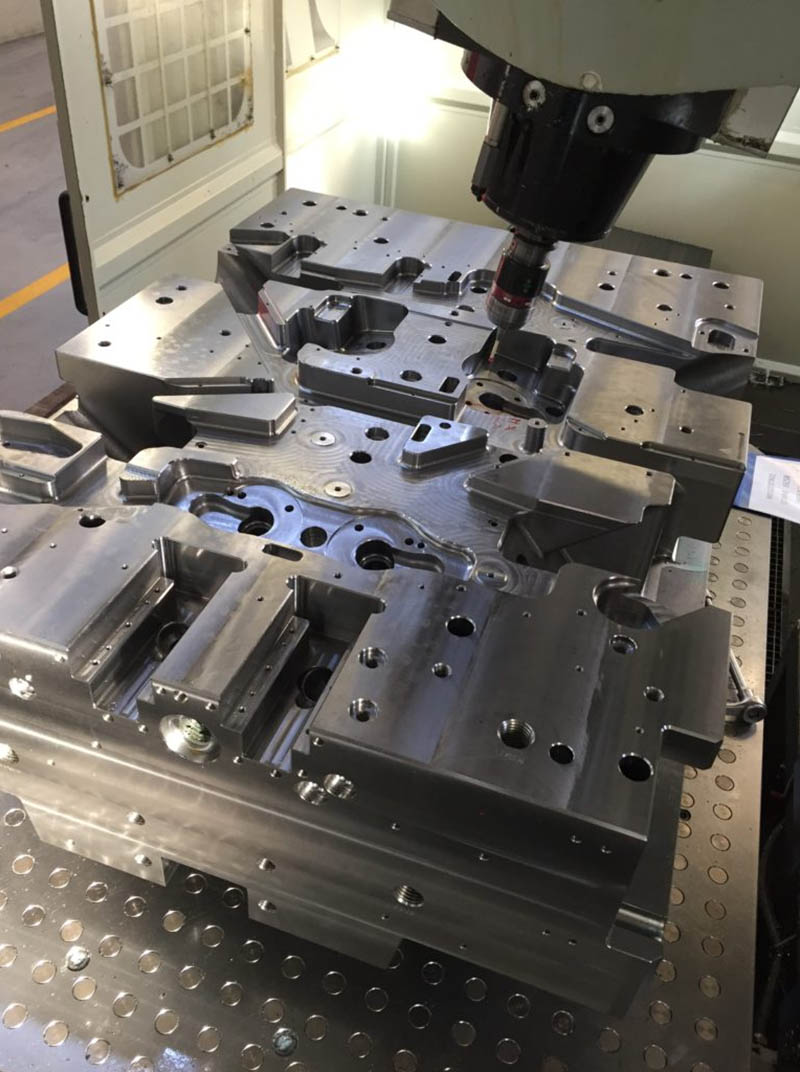

Główna technologia |

Frezowanie, szlifowanie, CNC, EDM, drut cięcie, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

System jakości |

ISO9001:2008 |

|

Ustal czas |

20 dni |

|

Sprzęt |

CNC, EDM, wycinanie Maszyna, maszyny z tworzyw sztucznych itp. Plastikowa forma do walizek Zhe Jiang |

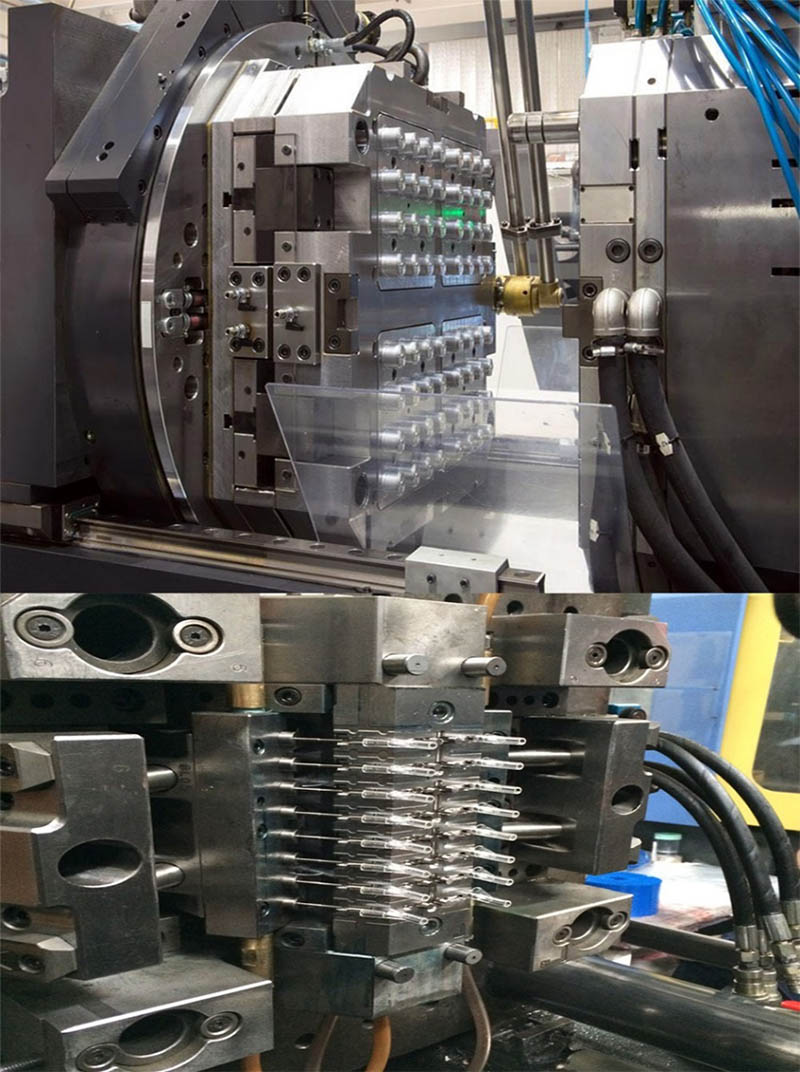

Produkcja form wtryskowych z tworzyw sztucznych Produkcja form wtryskowych

1. Komunikujemy projekt produktu zgodnie z próbkami/rysunkami i Twoimi wymaganiami.

2. Po potwierdzeniu projektu produktu wykonujemy projekt formy, zapewniamy wszelkiego rodzaju formy wtryskowe, formy rozdmuchowe, formy silikonowe, usługi form odlewniczych.

3.Zakup materiałów, cięcie stali i podstawowe narzędzia do formowania.

4. Montaż formy

5. Kontrola pleśni, śledzenie i kontrola przetwarzania form.

6. Poinformujemy Państwa o terminie próby formy i wraz z próbką prześlemy protokół kontroli próbki oraz parametry wtrysku.

7. Twoja instrukcja i potwierdzenie wysyłki.

8.Przygotuj formę przed pakowaniem.

Specyfikacja formowania form wtryskowych z tworzyw sztucznych

1. Profesjonalny producent, projekt, produkcja form wtryskowych i kontrola jakości form do tłoczenia

2. bogate doświadczenie eksportowe w zakresie form wtryskowych z tworzyw sztucznych i form do tłoczenia

3. Rozsądna cena formy projektowej

4. Wgłębienia: pojedyncze lub według własnych wymagań

5. Obróbka: obróbka wstępna S45C> 25Hrc i azotowanie

6. Stal formierska: wnęka, rdzeń i prowadnica: dostępne P20, 2738,2136. Baza formy: dostępna LKM

7. Standard: DEM, HUSKY, dostępny

8. Gorący kanał: zgodnie z Twoim zapotrzebowaniem

9. Czas życia:> 300 tysięcy razy

10. Opakowanie: obudowa ze sklejki, farba antykorozyjna

Projekt formy:

Informacje, które musisz nam przekazać

1. Jeżeli posiadasz rysunki, rysunki 2D, rysunki 3D (najlepiej w formacie STEP).

2. Jeśli nie ma rysunków, należy podać szczegółowe informacje o długości, szerokości, wysokości i wadze. (Najlepiej przesłać nam próbki)

3. Jeśli forma zostanie wysłana do Twojego kraju lub pozostawiona w naszej fabryce, pomożemy Ci wyprodukować produkt.

4. Wymagania dotyczące materiału formy, wymagania dotyczące liczby wnęk (możesz nam powiedzieć o wielkości swojej wtryskarki)

5. Wymagania materiałowe produktu i ilość produktu. (Możesz nam opowiedzieć o korzystaniu z produktu, a my przedstawimy Ci sugestie)

Proces transakcji:

Testowanie pleśni:

Po ukończeniu formy przeprowadzam test formy. Zwykle zajmuje to około 3-5 dni. Musimy zmontować formę, dostosować dane dotyczące ciśnienia maszyny i spróbować produkcji. Musimy sprawdzić, czy podczas normalnej produkcji formy nie występują problemy i wprowadzić modyfikacje.

Opakowanie produktu

Opakowanie według Twoich potrzeb

1. Drogą powietrzną dostawa trwa 3-7 dni. Towar może zostać wysłany przez DHL, Fedex, UPS.

2. Drogą morską czas dostawy zależy od Twojego portu.

Do krajów Azji Południowo-Wschodniej zajmuje to około 5-12 dni

Do krajów bliskiego wschodu trwa około 18-25 dni

Do krajów europejskich trwa około 20-28 dni

Do krajów amerykańskich trwa około 28-35 dni

Do Australii trwa około 10-15 dni

Do krajów afrykańskich trwa około 30-35 dni.

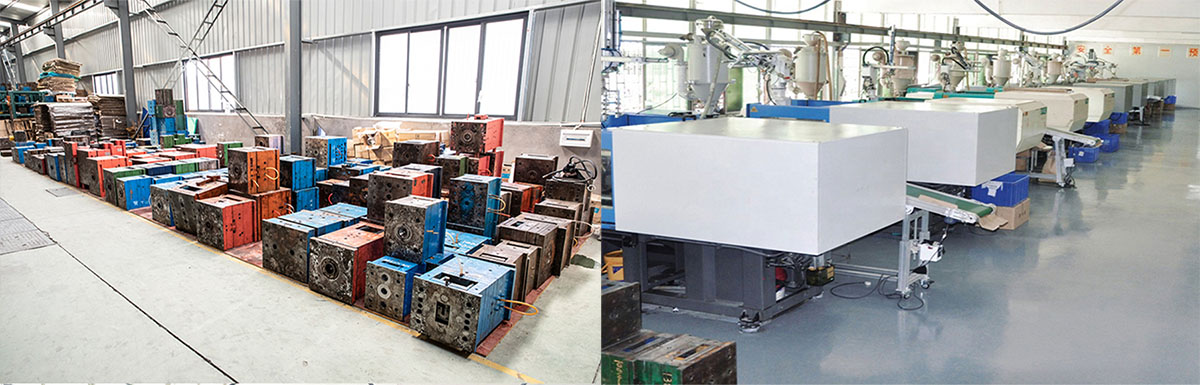

Fabryka

Wideo-1: (Wideo fabryczne)

Wideo-2: (Formowanie wtryskowe)

Wideo-3: (Formowanie z rozdmuchem)

Wideo-4: (Formowanie z rozdmuchem)

Wideo-5: (Formowanie rolkowe)

Zadowolenie klienta jest naszym najważniejszym celem. Koncentrujemy się na komunikacji i współpracy z naszymi klientami, zawsze zwracamy uwagę na ich potrzeby oraz zapewniamy szybką reakcję i wysoką jakość obsługi klienta. Nasza fabryka form wtryskowych stara się nawiązywać długoterminowe relacje i zapewniać naszym klientom najlepszą obsługę posprzedażną podczas zakupu i użytkowania naszych produktów, a my na pewno dołożymy wszelkich starań, aby rozwiązać wszelkie problemy naszych klientów.

Często zadawane pytania

1. Kim jesteśmy?

Mamy siedzibę w Zhejiang w Chinach, zaczynamy od 2014 roku, sprzedajemy do Ameryki Północnej (30,00%), Europy Południowej (10,00%) i północy.

Europa (10,00%), Ameryka Środkowa (10,00%), Europa Zachodnia (10,00%), Bliski Wschód (10,00%), Europa Wschodnia (10,00%), Ameryka Południowa (10,00%). W naszym biurze pracuje ogółem około 51-100 osób.

2. Jak możemy zagwarantować jakość?

Zawsze próbka przedprodukcyjna przed produkcją masową;

Zawsze ostateczna kontrola przed wysyłką.

3. Co możesz u nas kupić?

Forma, produkt z tworzywa sztucznego, produkt metalowy, produkt dentystyczny, obróbka CNC.

4. Dlaczego warto kupować u nas, a nie u innych dostawców?

Ningbo P&M Plastic Metal Product Co., Ltd. Zajmujemy się głównie projektowaniem 3D, drukiem 3D oraz oprzyrządowaniem i produktami do form z tworzyw sztucznych i metali. Posiadamy własnego inżyniera i fabrykę. Kompleksowe dostawy: projektowanie 3D - druk 3D - produkcja form - wtrysk tworzyw sztucznych.

5. Jakie usługi możemy świadczyć?

Akceptowane warunki dostawy: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akceptowana waluta płatności: USD, EUR;

Akceptowany rodzaj płatności: T/T, L/C, PayPal, Western Union, Escrow;

Język używany: angielski, chiński, hiszpański, francuski, rosyjski.

6. Jaka jest charakterystyka Twojej usługi?

1. Odpowiedź na Twoje zapytanie dotyczące naszych produktów lub cen zostanie udzielona w ciągu 24 godzin.

2. Dobrze wyszkolony i doświadczony personel, który odpowie na wszystkie Twoje pytania w płynnym języku angielskim.

3. Oferowanie wsparcia w rozwiązaniu problemu w okresie składania wniosków lub sprzedaży.

4. Konkurencyjne ceny oparte na tej samej jakości.

5. Gwarantuj jakość próbek taką samą jak jakość produkcji masowej.