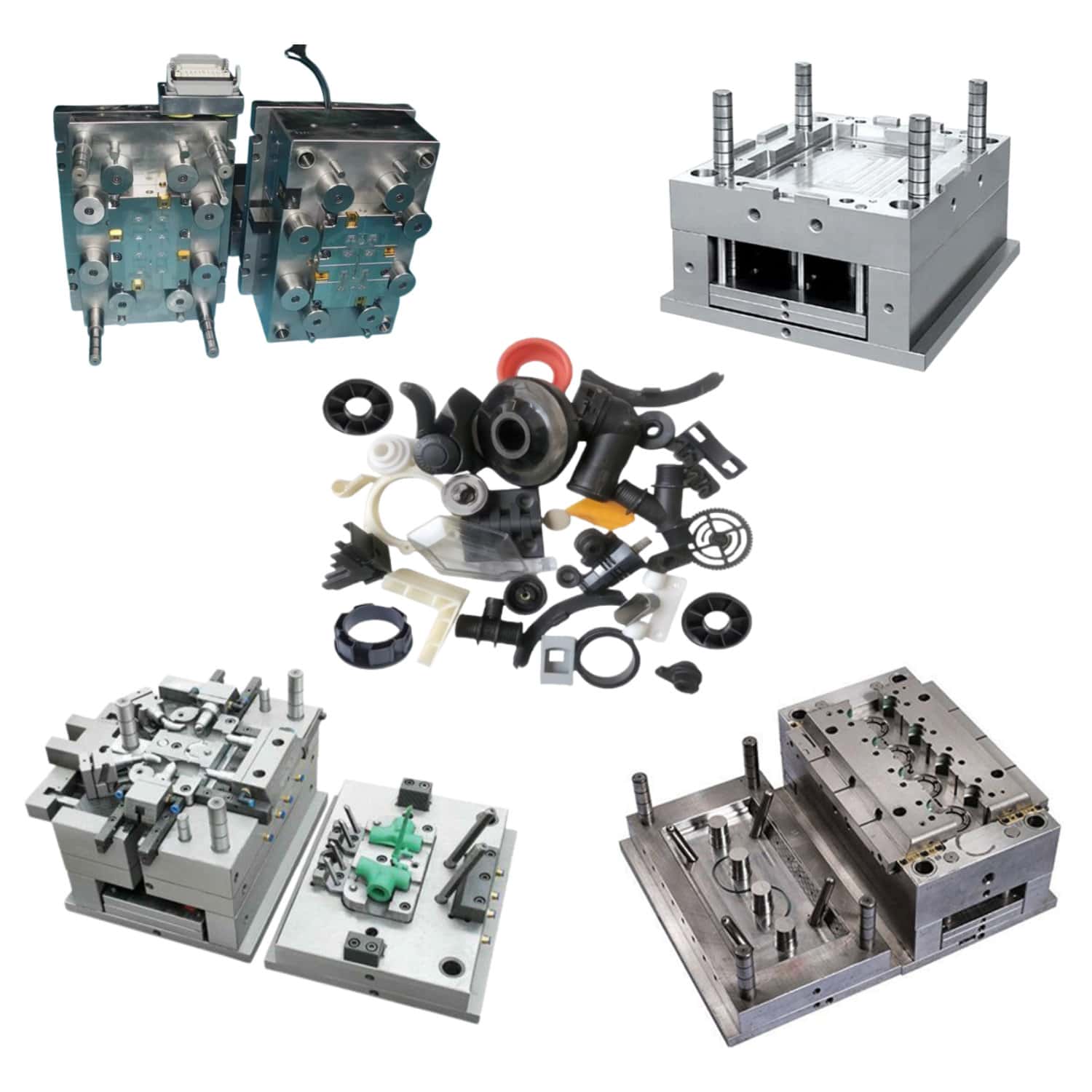

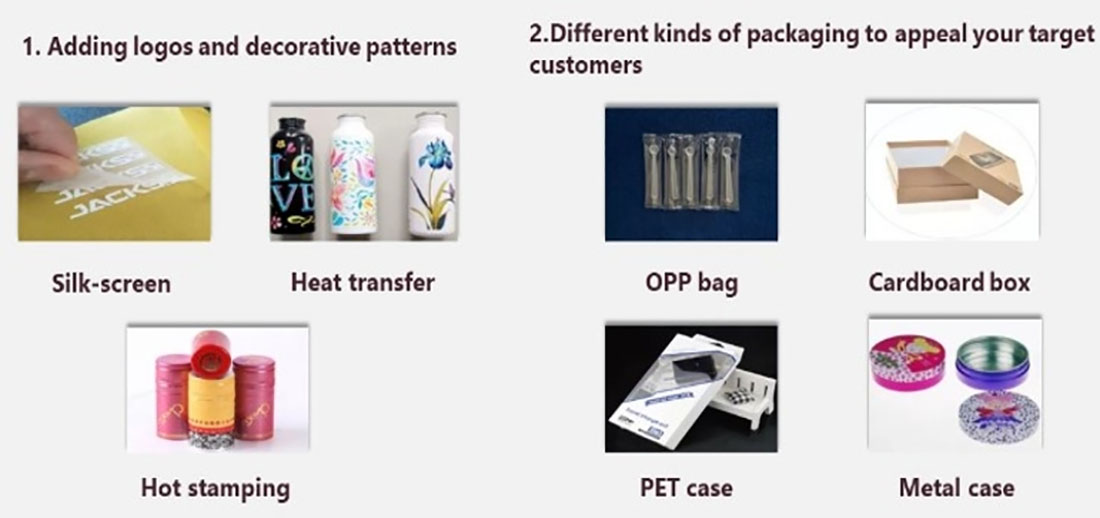

- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

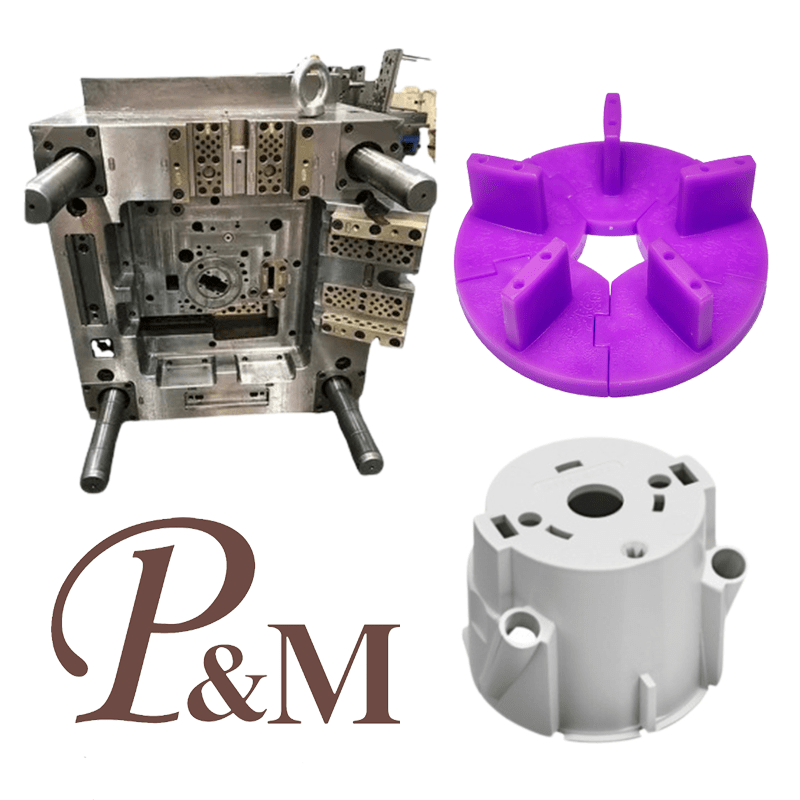

Rozwiązanie do formowania o wąskiej tolerancji

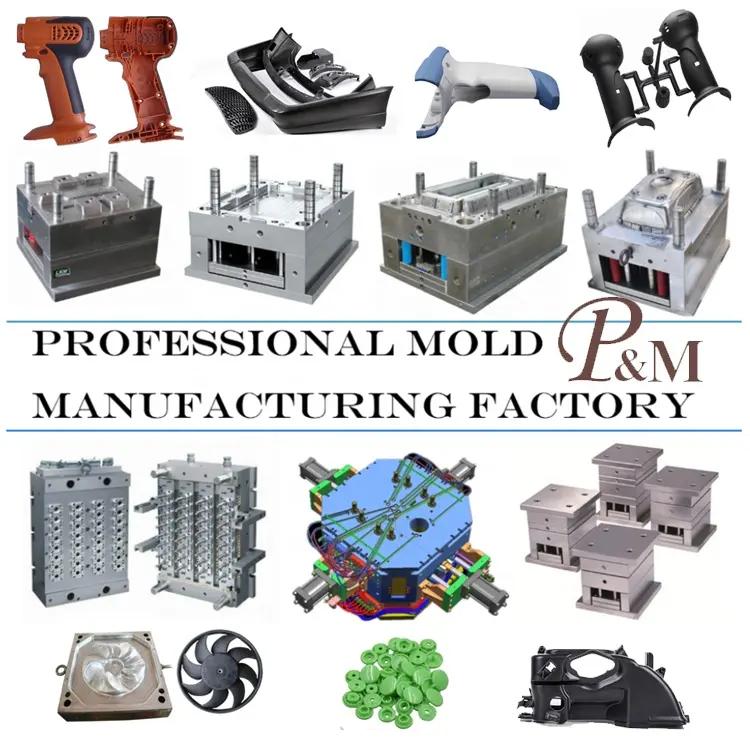

Ningbo (P&M) ma 15 lat doświadczenia w technologii produkcji form do niestandardowych form do produktów z tworzyw sztucznych. Posiadamy certyfikaty ISO 9001. Zapewniamy profesjonalną obsługę form niestandardowych i jesteśmy profesjonalnym producentem form z tworzyw sztucznych. Mamy wystarczające doświadczenie w doborze surowców do produktów i doborze materiałów na formy. Doskonale zdajemy sobie sprawę z właściwości różnych materiałów oraz zalet i wad projektowania form. Naszym klientom polecimy odpowiednie materiały i fachowe doradztwo projektowe.

Wyślij zapytanie

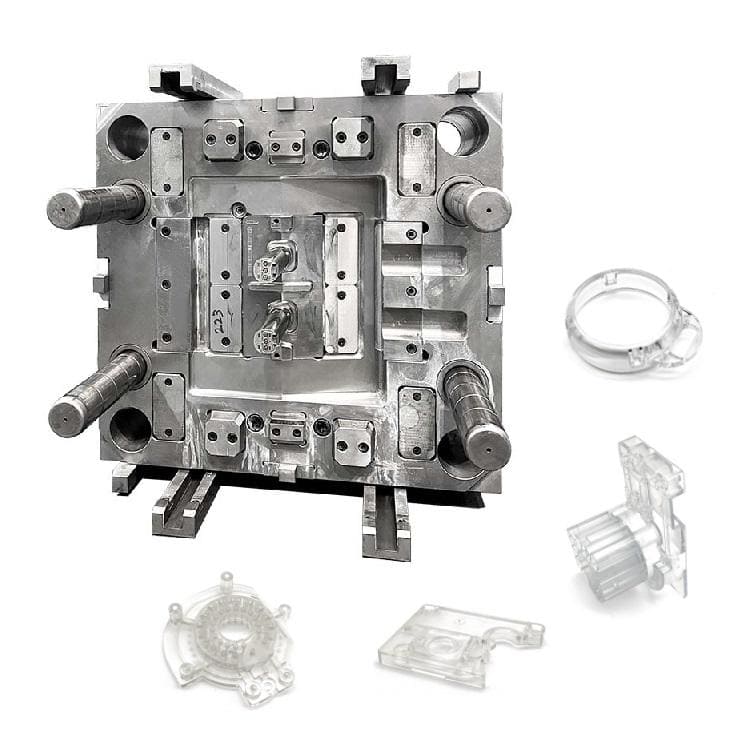

Oferujemy kompletne rozwiązania w zakresie formowania o wąskiej tolerancji, w przypadku których odchylenie nie wchodzi w grę. Naszą zaletą jest wszechstronna analiza tolerancji, integrująca skurcz materiału, równomierność chłodzenia i zmienność procesu w projekcie formy. Zaawansowana technologia obejmuje wbudowane czujniki termiczne do kontroli procesu w czasie rzeczywistym. Zapewnienie jakości wymaga pełnowymiarowego podpisu zgodnie z najsurowszymi specyfikacjami geometrycznymi. Nasze rozwiązanie w zakresie formowania o wąskiej tolerancji gwarantuje pomyślną produkcję funkcjonalnych, złożonych komponentów o wyjątkowej wydajności.

1. Niestandardowe konstrukcje form: dostosowane do wymagań kołnierza z tworzywa sztucznego

Kołnierze z tworzyw sztucznych (np. mechaniczne kołnierze wałów, kołnierze dystansujące elementy elektroniczne, kołnierze izolacyjne rur) wymagają wysokiej precyzji otworu wewnętrznego wału/rury, stabilności konstrukcyjnej dla pozycjonowania osiowego, a często także właściwości ochronnych lub uszczelniających — nasze konstrukcje form są dostosowywane tak, aby spełniać te kluczowe wymagania:

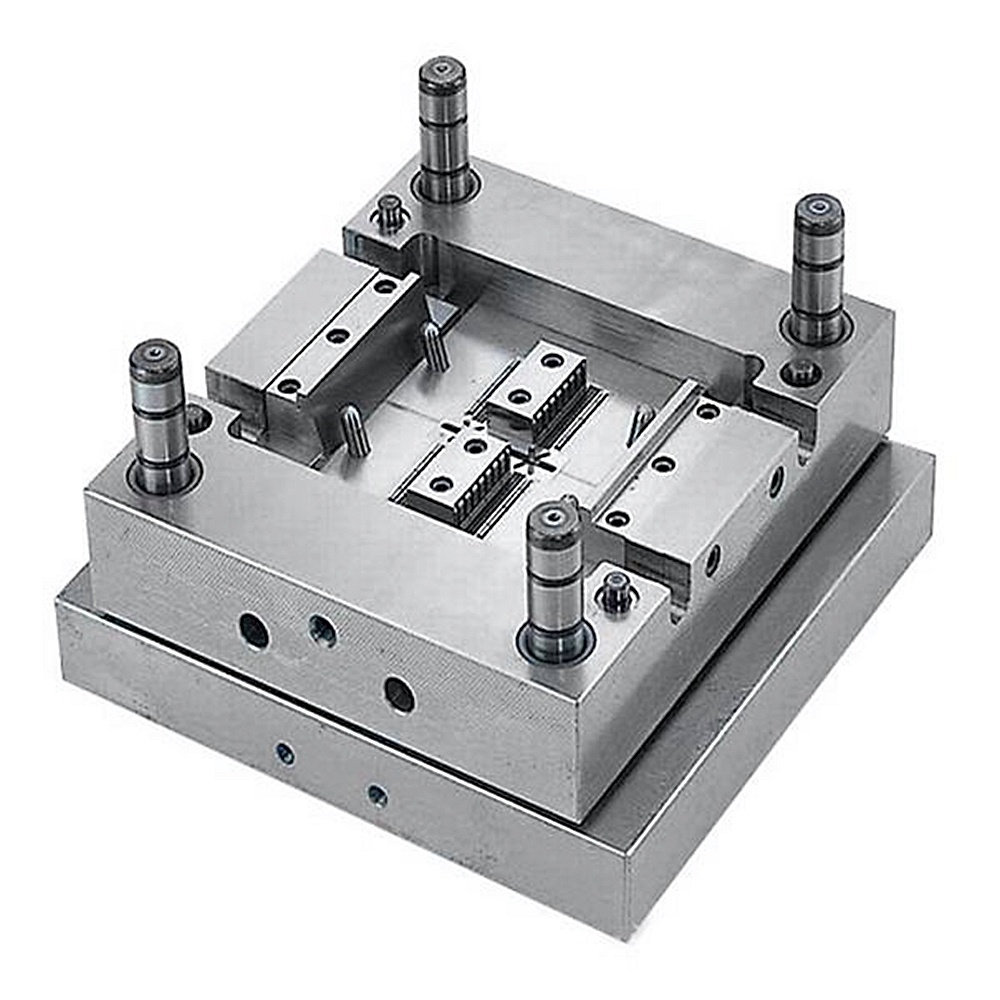

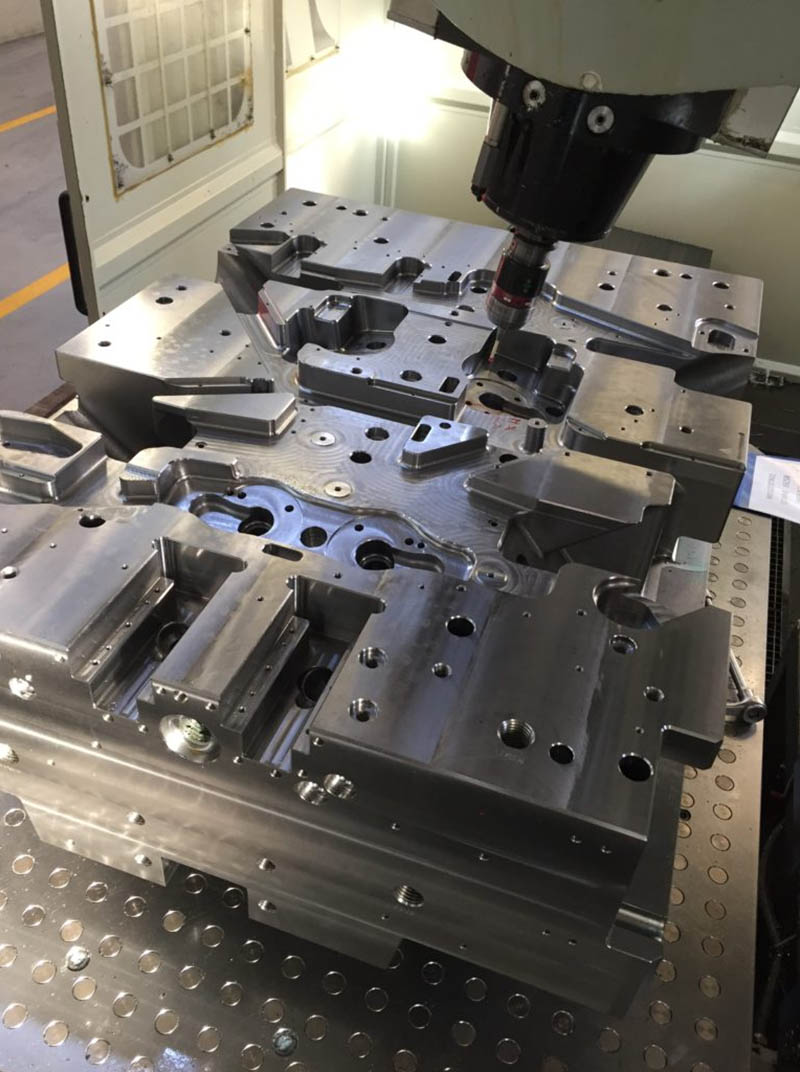

Wnęka i rdzeń: Obrobione za pomocą ultraprecyzyjnego toczenia/frezowania CNC (tolerancja tak wąska jak ± 0,005 mm) w celu odtworzenia kluczowych funkcji:

Precyzja otworu wewnętrznego (tolerancja średnicy ±0,008 mm, okrągłość ≤0,005 mm) zapewniająca bezproblemowe dopasowanie do wałów/rur (np. wałów maszyn o średnicy 5–50 mm) — zapobiega ruchom promieniowym lub chybotaniu podczas użytkowania.

Konstrukcje pozycjonujące osiowo (np. stopniowane występy z tolerancją wysokości ±0,01 mm, antypoślizgowe pierścienie wewnętrzne) do ustalania położenia kołnierza na wałach/rurach – co ma kluczowe znaczenie w przypadku kołnierzy dystansowych (utrzymanie odstępów między elementami) lub kołnierzy ograniczających (zapobieganie przesunięciu osiowemu).

Konstrukcje ochronne/izolacyjne (np. pogrubione ściany zewnętrzne o 1–3 mm w celu ochrony przed uderzeniami, puste konstrukcje w celu izolacji cieplnej) w celu ochrony elementów znajdujących się pod spodem (np. czujników elektronicznych, połączeń rurowych) przed uszkodzeniem lub zmianami temperatury.

Funkcje ułatwiające instalację (np. dzielone szczeliny ułatwiające montaż, otwory na śruby z tolerancją gwintu ±0,01 mm do blokowania) ułatwiające montaż na miejscu bez uszkadzania wałów/rur.

System wlewowy: Zaprojektowany, aby uniknąć osłabienia precyzji otworu wewnętrznego i integralności strukturalnej:

Bramki krawędziowe (umieszczone na niefunkcjonalnych krawędziach zewnętrznych) dla małych i średnich kołnierzy (np. elektronicznych kołnierzy dystansowych) — minimalizują linie spawów w obszarach otworów wewnętrznych, które mogłyby wpłynąć na dokładność dopasowania (główne ryzyko w przypadku precyzyjnych kołnierzy mechanicznych).

Systemy gorących kanałów (do kołnierzy o dużych lub wielogniazdowych kołnierzach, np. kołnierzy izolacyjnych rur masowych) umożliwiające utrzymanie stałej temperatury stopu — zmniejszają straty materiału o 18–25% i zapewniają jednolitą grubość ścianki (krytyczne dla utrzymania stabilności konstrukcyjnej i wydajności izolacji).

System chłodzenia: Zoptymalizowany pod kątem cylindrycznych/pierścieniowych konstrukcji kołnierzy:

Koncentryczne kanały chłodzące (dopasowane do wewnętrznej/zewnętrznej średnicy kołnierza) zapewniające równomierne odprowadzanie ciepła — zapobiegają deformacji otworu wewnętrznego (np. owalności), która zakłóca dopasowanie wału/rury i skraca czas cyklu o 30–40%.

Ukierunkowane chłodzenie stopniowanych stopni lub pogrubionych ścian — pozwala uniknąć skurczu pogarszającego dokładność pozycjonowania osiowego (np. zmiana wysokości występów ≤0,01 mm w przypadku kołnierzy dystansowych).

System wyrzucania: Kalibrowany w celu ochrony precyzji otworu wewnętrznego i cylindrycznego kształtu:

Pierścienie wypychaczy (do kołnierzy cylindrycznych) równomiernie rozkładają siłę wyrzutu – zapobiegają zarysowaniu otworu wewnętrznego lub deformacji powierzchni zewnętrznej, zapewniając okrągłość kołnierza i dopasowanie.

Płytki ściągające (do kołnierzy o złożonej konstrukcji stopniowej), aby uniknąć uszkodzenia występów pozycjonujących – zachowują funkcję pozycjonowania osiowego kołnierza.

2. Odpowiednie materiały z tworzyw sztucznych: dopasowane do zastosowań z kołnierzami z tworzyw sztucznych

Kołnierze plastikowe są narażone na naprężenia osiowe/promieniowe, narażenie na środowisko (wilgoć, temperatura, chemikalia) i wymagania dotyczące ochrony komponentów — wybieramy materiały w oparciu o stabilność dopasowania, trwałość i scenariusze użytkowania:

PP (polipropylen): Idealny do kołnierzy ogólnego przeznaczenia (np. lekkich kołnierzy dystansujących rury, kołnierzy komponentów sprzętu AGD). Zapewnia dobrą odporność chemiczną (na wodę i łagodne detergenty), umiarkowaną sztywność (Shore D 60–70) i opłacalność – nadaje się do stosowania w pomieszczeniach zamkniętych o niskim naprężeniu (obciążenie osiowe ≤50N).

ABS (akrylonitryl-butadien-styren): Stosowany do precyzyjnych kołnierzy elektronicznych (np. kołnierzy dystansujących płytki drukowane, kołnierzy pozycjonujących złącza). Charakteryzuje się wysoką stabilnością wymiarową (skurcz 1,5–2,5%), dobrą odpornością na uderzenia (15–20 kJ/m²) i kompatybilnością z procesami montażu elektronicznego — zapewnia spójne dopasowanie otworu wewnętrznego do małych wałów (o średnicy ≤10 mm), idealny do wewnętrznych urządzeń elektronicznych.

PA66 + włókno szklane (20–30% GF): Idealny do kołnierzy mechanicznych poddawanych dużym obciążeniom (np. kołnierzy wałów maszyn przemysłowych, kołnierzy wałów napędowych samochodów). Wzmocniony włóknem szklanym w celu zwiększenia wytrzymałości na rozciąganie (do 80 MPa) i odporności na ciepło (do 120°C) – wytrzymuje obciążenia osiowe ≤500N i wytrzymuje temperatury przemysłowe, nadaje się do zastosowań maszynowych i motoryzacyjnych.

PVC (polichlorek winylu): Doskonały do izolacji/kołnierzy ochronnych rur (np. kołnierzy rur instalacyjnych, kołnierzy kanałów HVAC). Charakteryzuje się dobrą odpornością na warunki atmosferyczne (nie żółknie pod wpływem promieni UV) i odpornością chemiczną (na kwasy, zasady) – izoluje rury przed zmianami temperatury i chroni przed korozją, idealnie nadaje się do wewnętrznych i zewnętrznych systemów hydraulicznych lub systemów HVAC.

POM (polioksymetylen): Nadaje się do precyzyjnie dopasowanych kołnierzy o niskim tarciu (np. przesuwnych kołnierzy mechanicznych, pierścieni dystansowych łożysk). Zapewnia wysoką dokładność wymiarową (tolerancja otworu wewnętrznego ±0,005 mm) i niski współczynnik tarcia (0,15–0,3) – zapewnia płynne przesuwanie wału (w razie potrzeby) i długoterminową stabilność pasowania, idealne do zespołów mechanicznych z ruchomymi częściami.

3. Proces formowania wtryskowego: zoptymalizowany pod kątem jakości kołnierza z tworzywa sztucznego

Nasz proces formowania wtryskowego jest dostosowany tak, aby spełniać wymagania dotyczące precyzji dopasowania kołnierzy plastikowych, stabilności strukturalnej i wymagań ochronnych, a jego kluczowe zalety to:

Precyzja dopasowania otworu wewnętrznego:

Parametry wtrysku (temperatura 180–260°C, ciśnienie 60–100 MPa) zoptymalizowane w celu zwiększenia jednorodności materiału — brak wewnętrznych pustych przestrzeni w wewnętrznych ściankach otworów, co zapewnia zgodność wewnętrznej średnicy każdego kołnierza z wąskimi tolerancjami (odchylenie ≤0,008 mm), unikając zakleszczania się wału/rury lub luzów.

Pomiary otworów wewnętrznych po formowaniu (za pomocą precyzyjnych sprawdzianów trzpieniowych) w celu sprawdzenia dopasowania – wskaźnik defektów w przypadku precyzyjnych kołnierzy utrzymywany jest na poziomie poniżej 0,2%, co ma kluczowe znaczenie w przypadku maszyn lub zastosowań motoryzacyjnych, gdzie dokładność dopasowania wpływa na bezpieczeństwo.

Wydajność strukturalna i ochronna:

Testowanie obciążenia osiowego (dla mechanicznych kołnierzy ograniczających) w celu potwierdzenia, że wytrzymują one 1,5-krotne obciążenie znamionowe bez deformacji – zapobiegają uszkodzeniu kołnierza i przemieszczeniu komponentów podczas pracy.

Testowanie izolacji/odporności chemicznej (kołnierzy rurowych) w celu zapewnienia zgodności z normami branżowymi (np. ASTM D2240 w zakresie twardości, ISO 10366 w zakresie odporności chemicznej) — gwarantuje długoterminową ochronę podstawowych komponentów.

Wydajna produkcja:

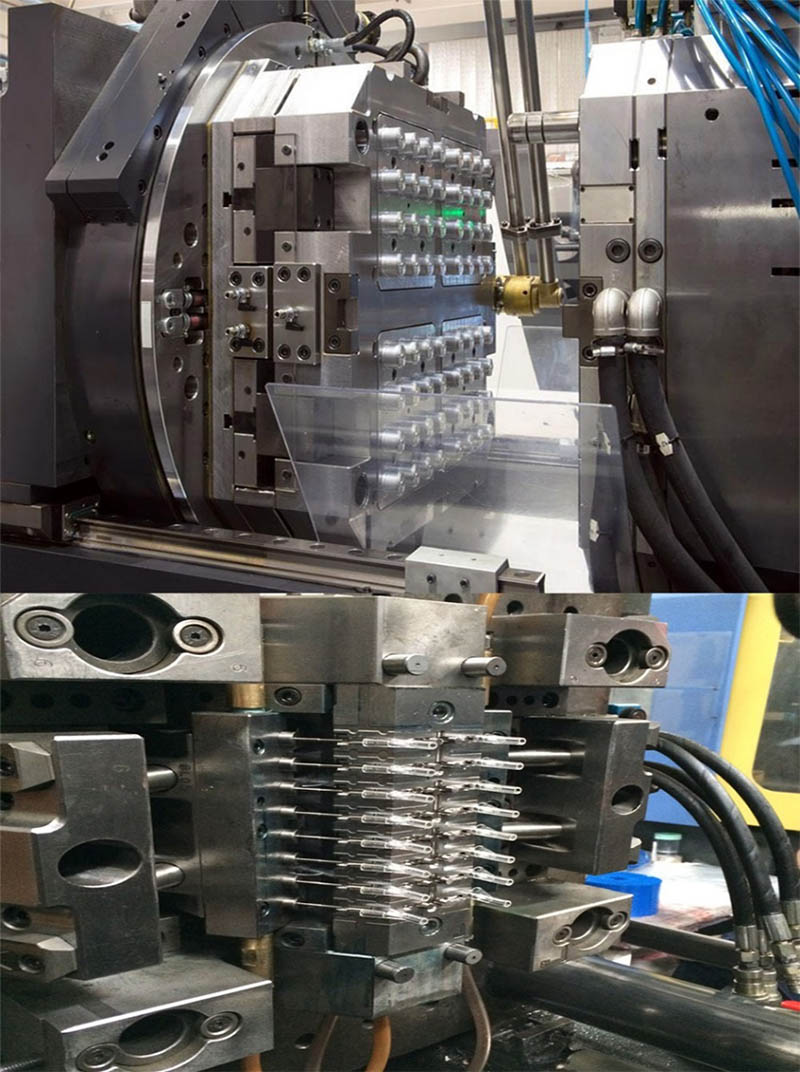

Formy wielogniazdowe (32–64 gniazda na małe kołnierze, np. elektroniczne pierścienie dystansowe) maksymalizują wydajność — dzienna produkcja sięga 80 000–120 000 komponentów, spełniając duże zapotrzebowanie przemysłu motoryzacyjnego i elektronicznego.

Zautomatyzowane sortowanie i kontrola otworów wewnętrznych — zmniejsza koszty pracy i gwarantuje, że do następnego procesu trafiają wyłącznie kołnierze o wykwalifikowanej precyzji dopasowania.

Optymalizacja kosztów:

Systemy gorących kanałów redukują straty materiałowe — szczególnie w przypadku drogich materiałów, takich jak PA66+GF lub POM, obniżając koszt jednostkowy o 12–18% w przypadku dużych zamówień (ponad 100 000 kołnierzy).

Zintegrowane formowanie stopni, otworów na śruby lub dzielonych szczelin — eliminuje obróbkę końcową (np. wtórne wiercenie lub wycinanie szczelin), redukując czas i koszty produkcji.

4. Nasze usługi: Poza formami — plastikowe kołnierze i montaż

Dostarczamy kompleksowe rozwiązania w zakresie produkcji kołnierzy plastikowych, a nie tylko form:

Produkcja kołnierzy z tworzyw sztucznych: Produkuj niestandardowe kołnierze w różnych rozmiarach (średnica wewnętrzna 3–50 mm, średnica zewnętrzna 8–80 mm, wysokość 2–20 mm), konstrukcjach (pełne, dzielone, schodkowe) i specyfikacjach (dostosowanych do wymiarów wału/rury). Obsługuje niestandardowe kolory (kody RAL/Pantone) i obróbkę powierzchni (powłoka antykorozyjna do kołnierzy przemysłowych, powłoka antystatyczna do kołnierzy elektronicznych).

Montaż o wartości dodanej: Opcjonalne usługi montażowe podzespołów kołnierzy — np. mocowanie gumowych pierścieni typu O-ring (do uszczelniania kołnierzy rur), montaż zestawów kołnierzy ze śrubami ustalającymi (do mechanicznych kołnierzy wałów) lub integracja izolacji piankowej (do ochrony termicznej rur). Dostarcza gotowe do montażu podzespoły, oszczędzając czas produkcji.

Wsparcie w zakresie projektów niestandardowych: oferuj projektowanie form 3D i szybkie prototypowanie (poprzez formowanie wtryskowe lub obróbkę CNC). Możemy wyprodukować 30–50 prototypowych kołnierzy w ciągu 2–3 dni, abyś mógł przetestować dopasowanie otworu wewnętrznego, odporność na obciążenie osiowe i wygodę montażu – optymalizując projekt formy przed masową produkcją komponentów). Wzmocniony włóknem szklanym w celu zwiększenia wytrzymałości na rozciąganie (do 60 MPa) i zmniejszenia skurczu (1,0–1,5%) – odpowiedni do nośnych części ABS wymagających precyzji wymiarowej.

ABS o wysokim połysku: Nadaje się do części estetycznych (np. opakowań kosmetyków, paneli urządzeń audio). Charakteryzuje się polerowanym wykończeniem powierzchni (nie wymaga dodatkowej obróbki) – wykorzystuje zdolność ABS do zachowania wysokiego połysku, idealnie nadaje się do towarów konsumpcyjnych, gdzie wygląd ma kluczowe znaczenie.

3. Proces formowania wtryskowego ABS: zoptymalizowany pod kątem wydajności

Nasz proces wtryskiwania jest dopracowany tak, aby zmaksymalizować właściwości ABS, a jego kluczowe zalety to:

Precyzja i spójność:

Kontrola temperatury topnienia (220–260°C) zapewniająca równomierny przepływ ABS – pozwala uniknąć zimnych kropel i śladów przypaleń.

Ciśnienie wtrysku (70–100 MPa) skalibrowane pod kątem lepkości ABS – zapewnia pełne wypełnienie wnęki bez nadmiernych naprężeń (które mogą powodować wypaczenie części).

Kontrola tolerancji wymiarowej (±0,03 mm dla małych części) za pomocą maszyn napędzanych serwo – ma kluczowe znaczenie w przypadku elementów ABS wymagających ciasnego pasowania (np. złączy elektronicznych).

Jakość powierzchni:

Polerowanie wnęki formy (Ra ≤0,2 μm dla części o wysokim połysku) w celu wyeliminowania defektów — doskonała reprodukcja powierzchni ABS gwarantuje brak widocznych skaz.

Redukcja linii spawu (poprzez rozmieszczenie przewężek i optymalizację temperatury stopu) — poprawia wytrzymałość i wygląd części ABS o złożonej geometrii.

Efektywność:

Optymalizacja czasu cyklu (20–40 sekund na część) poprzez ukierunkowane chłodzenie — równoważy prędkość produkcji z wymaganiami dotyczącymi chłodzenia ABS.

Formy wielogniazdowe (8–32 gniazda na małe części, np. guziki) zwiększające wydajność — dobry przepływ ABS umożliwia równomierne wypełnianie wielu gniazd przy codziennej produkcji do 50 000 części w przypadku projektów standardowych.

Opłacalność:

Systemy gorących kanałów redukują straty materiału (15–20%) — minimalizują ilość złomu z kanałów zimnych, obniżając koszty jednostkowe części ABS produkowanych w dużych ilościach.

Zintegrowane formowanie elementów (np. żeber, występów) eliminuje obróbkę końcową — obniża koszty pracy i zapewnia stałą jakość.

4. Nasze usługi: Poza formami — komponenty i montaż ABS

Dostarczamy kompleksowe rozwiązania w zakresie produkcji ABS, dostosowane do Twoich potrzeb:

Produkcja komponentów ABS: Produkuj niestandardowe części ABS w rozmiarach (5 × 5 mm do 500 × 300 mm), kształtach (złożone geometrie, cienkie ścianki do 0,8 mm) i wykończeniach (błyszczący, matowy, teksturowany). Obsługuje dopasowywanie kolorów (kody RAL/Pantone) i obróbkę końcową (malowanie, powlekanie, drukowanie) w celu zwiększenia estetyki ABS.

Montaż o wartości dodanej: Opcjonalne usługi montażowe podzespołów ABS — takie jak mocowanie metalowych wkładek (w celu zwiększenia wytrzymałości), łączenie części ABS za pomocą klejów lub integrowanie komponentów innych niż ABS (np. uszczelek gumowych, modułów elektronicznych). Dostarcza gotowe do integracji podzespoły, oszczędzając czas produkcji.

Wsparcie w zakresie projektów niestandardowych: oferuj projektowanie form 3D i prototypowanie ABS (poprzez obróbkę CNC lub formowanie wtryskowe). Produkujemy 10–50 prototypowych części w ciągu 3–5 dni, aby przetestować działanie ABS (odporność na uderzenia, dopasowanie) i zoptymalizować projekt formy przed masową produkcją.

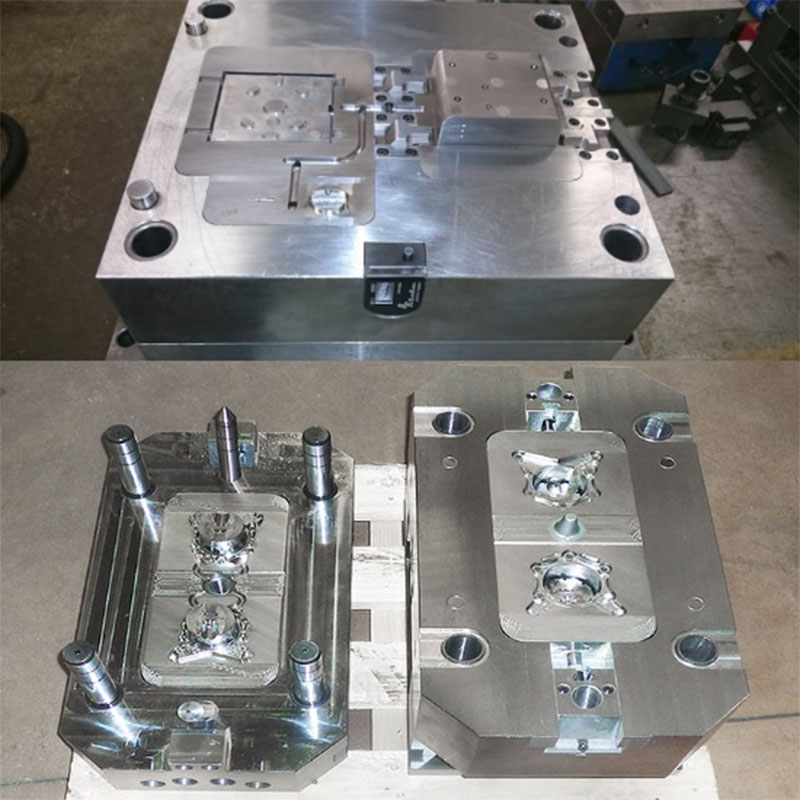

Jesteśmy producentem form do tworzyw sztucznych i możemy świadczyć usługi w zakresie form niestandardowych, możemy wykonać formy wtryskowe, formy rozdmuchowe, formy rotacyjne i formy do odlewania ciśnieniowego.

W przypadku niestandardowych form wtryskowych możemy świadczyć profesjonalne usługi niestandardowego formowania wtryskowego. Zwykle produkcja form wtryskowych z tworzyw sztucznych Formowanie produkowane jest przy użyciu technologii formowania wtryskowego. Materiały na formy wtryskowe można wybrać spośród P20, 718, S136, H13 i tak dalej. Materiał formy odzwierciedla trwałość formy i wymagania materiałowe produktu.

W przypadku części wymagających produkcji metodą rozdmuchu możemy również świadczyć profesjonalne usługi formowania z rozdmuchem na zamówienie.

|

Nazwa produktu |

Forma do kołnierzy plastikowych

|

|

Proszę podać |

2D, 3D, próbki lub rozmiar zdjęcia wielokątne |

|

Czas pleśni |

20-35 dni |

|

Czas produktu |

7-15 dni |

|

Precyzja formy |

+/-0,01 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

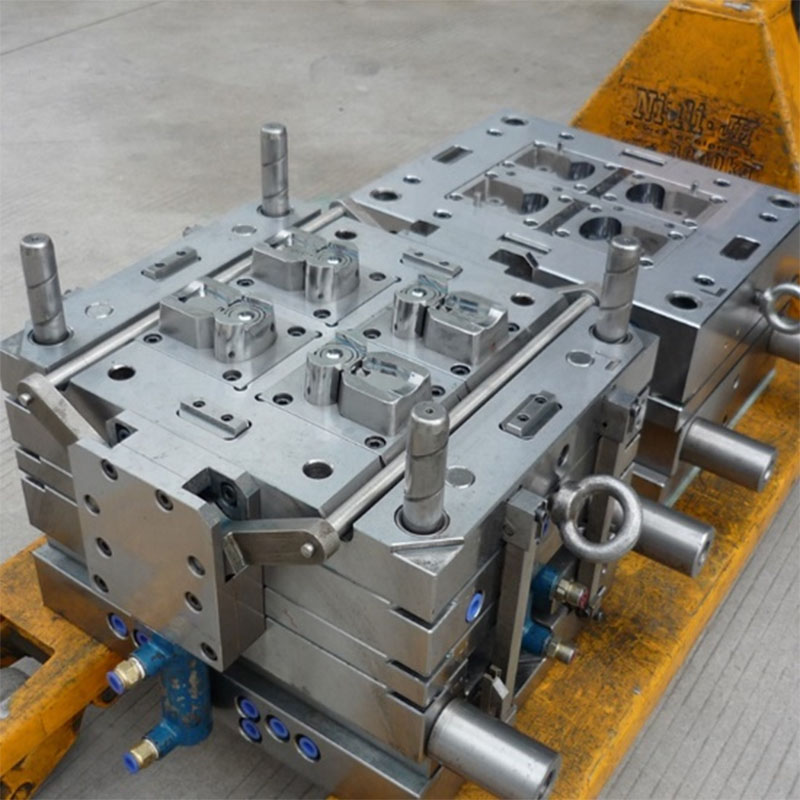

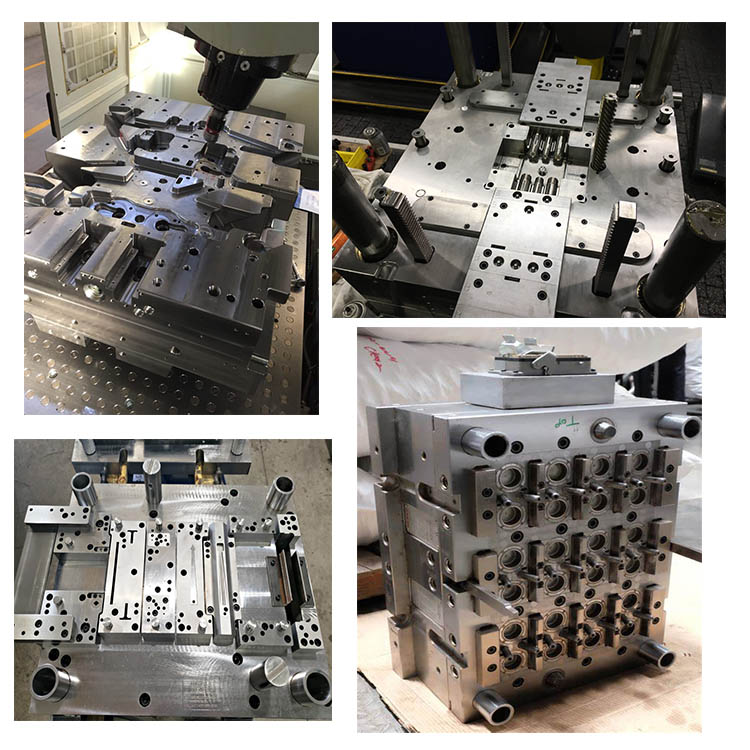

Rysunki audytowe - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka form - obróbka rdzenia - obróbka elektrody - System prowadnic obróbka - obróbka i zaopatrzenie części - akceptacja obróbki - wnęka proces obróbki powierzchni - tryb złożony Matryca - Całość powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłka próbki |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub ta sama różne produkty mogą być wytwarzane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wbijanie słowa, lustrzane wykończenie, powierzchnia matowa, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Główna technologia |

Frezowanie, szlifowanie, CNC, EDM, drut cięcie, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

System jakości |

ISO9001:2008 |

|

Ustal czas |

20 dni |

|

Sprzęt |

CNC, EDM, wycinanie Maszyna, maszyny z tworzyw sztucznych itp. Plastikowa forma do walizek Zhe Jiang |

Produkcja form wtryskowych z tworzyw sztucznych Produkcja form wtryskowych

1. Komunikujemy projekt produktu zgodnie z próbkami/rysunkami i Twoimi wymaganiami.

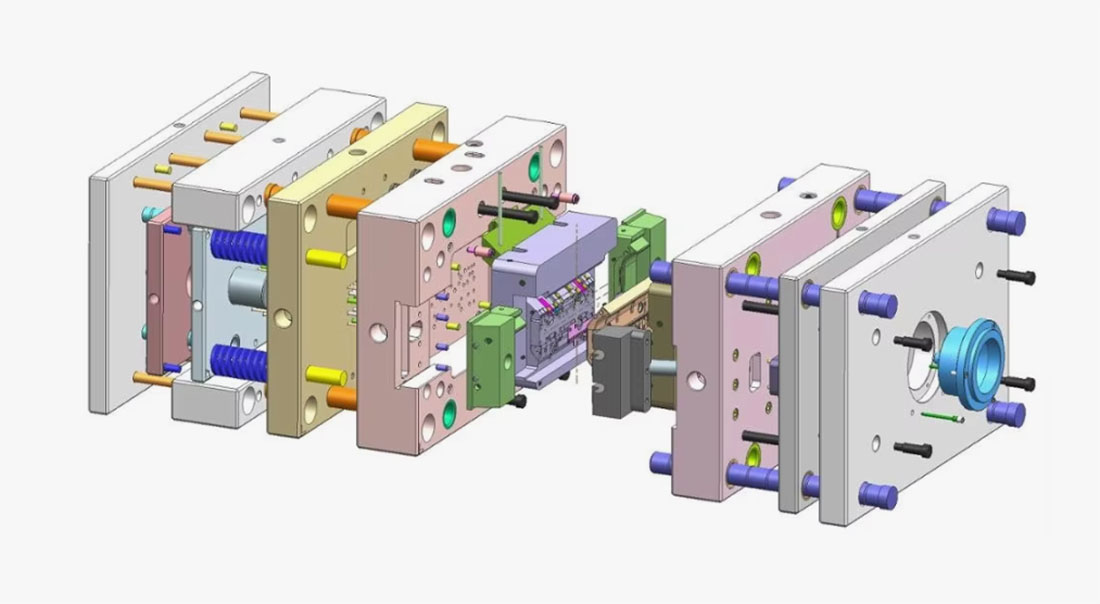

2. Po potwierdzeniu projektu produktu wykonujemy projekt formy, zapewniamy wszelkiego rodzaju formy wtryskowe, formy rozdmuchowe, formy silikonowe, usługi form odlewniczych.

3.Zakup materiałów, cięcie stali i podstawowe narzędzia do formowania.

4. Montaż formy

5. Kontrola pleśni, śledzenie i kontrola przetwarzania form.

6. Poinformujemy Państwa o terminie próby formy i wraz z próbką prześlemy protokół kontroli próbki oraz parametry wtrysku.

7. Twoja instrukcja i potwierdzenie wysyłki.

8.Przygotuj formę przed pakowaniem.

Specyfikacja formowania form wtryskowych z tworzyw sztucznych

1. Profesjonalny producent, projekt, produkcja form wtryskowych i kontrola jakości form do tłoczenia

2. bogate doświadczenie eksportowe w zakresie form wtryskowych z tworzyw sztucznych i form do tłoczenia

3. Rozsądna cena formy projektowej

4. Wgłębienia: pojedyncze lub według własnych wymagań

5. Obróbka: obróbka wstępna S45C> 25Hrc i azotowanie

6. Stal formierska: wnęka, rdzeń i prowadnica: dostępne P20, 2738,2136. Baza formy: dostępna LKM

7. Standard: DEM, HUSKY, dostępny

8. Gorący kanał: zgodnie z Twoim zapotrzebowaniem

9. Czas życia:> 300 tysięcy razy

10. Opakowanie: obudowa ze sklejki, farba antykorozyjna

Projekt formy:

Informacje, które musisz nam przekazać

1. Jeżeli posiadasz rysunki, rysunki 2D, rysunki 3D (najlepiej w formacie STEP).

2. Jeśli nie ma rysunków, należy podać szczegółowe informacje o długości, szerokości, wysokości i wadze. (Najlepiej przesłać nam próbki)

3. Jeśli forma zostanie wysłana do Twojego kraju lub pozostawiona w naszej fabryce, pomożemy Ci wyprodukować produkt.

4. Wymagania dotyczące materiału formy, wymagania dotyczące liczby wnęk (możesz nam powiedzieć o wielkości swojej wtryskarki)

5. Wymagania materiałowe produktu i ilość produktu. (Możesz nam opowiedzieć o korzystaniu z produktu, a my przedstawimy Ci sugestie)

Proces transakcji:

Testowanie pleśni:

Po ukończeniu formy przeprowadzam test formy. Zwykle zajmuje to około 3-5 dni. Musimy zmontować formę, dostosować dane dotyczące ciśnienia maszyny i spróbować produkcji. Musimy sprawdzić, czy podczas normalnej produkcji formy nie występują problemy i wprowadzić modyfikacje.

Opakowanie produktu

Opakowanie według Twoich potrzeb

1. Drogą powietrzną dostawa trwa 3-7 dni. Towar może zostać wysłany przez DHL, Fedex, UPS.

2. Drogą morską czas dostawy zależy od Twojego portu.

Do krajów Azji Południowo-Wschodniej zajmuje to około 5-12 dni

Do krajów bliskiego wschodu trwa około 18-25 dni

Do krajów europejskich trwa około 20-28 dni

Do krajów amerykańskich trwa około 28-35 dni

Do Australii trwa około 10-15 dni

Do krajów afrykańskich trwa około 30-35 dni.

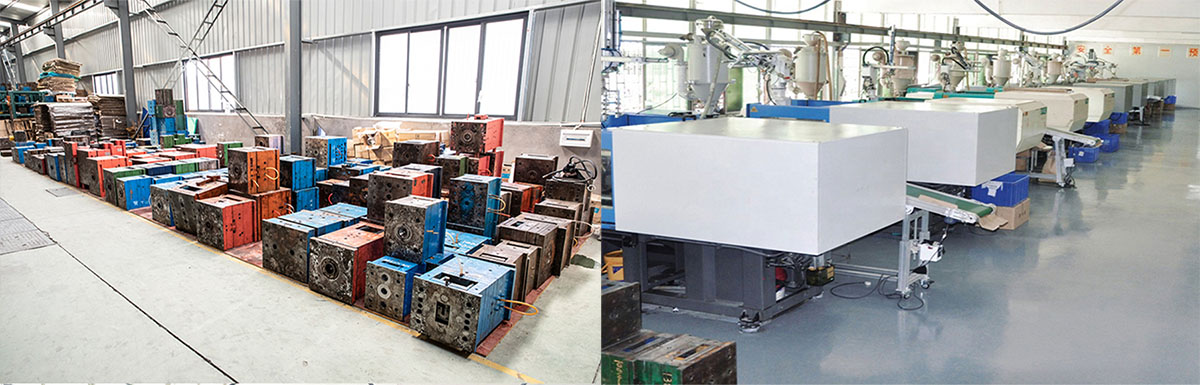

Fabryka

Wideo-1: (Wideo fabryczne)

Wideo-2: (Formowanie wtryskowe)

Wideo-3: (Formowanie z rozdmuchem)

Wideo-4: (Formowanie z rozdmuchem)

Wideo-5: (Formowanie rolkowe)

Zadowolenie klienta jest naszym najważniejszym celem. Koncentrujemy się na komunikacji i współpracy z naszymi klientami, zawsze zwracamy uwagę na ich potrzeby oraz zapewniamy szybką reakcję i wysoką jakość obsługi klienta. Nasza fabryka form wtryskowych stara się nawiązywać długoterminowe relacje i zapewniać naszym klientom najlepszą obsługę posprzedażną podczas zakupu i użytkowania naszych produktów, a my na pewno dołożymy wszelkich starań, aby rozwiązać wszelkie problemy naszych klientów.

Często zadawane pytania

1. Kim jesteśmy?

Mamy siedzibę w Zhejiang w Chinach, zaczynamy od 2014 roku, sprzedajemy do Ameryki Północnej (30,00%), Europy Południowej (10,00%) i północy.

Europa (10,00%), Ameryka Środkowa (10,00%), Europa Zachodnia (10,00%), Bliski Wschód (10,00%), Europa Wschodnia (10,00%), Ameryka Południowa (10,00%). W naszym biurze pracuje ogółem około 51-100 osób.

2. Jak możemy zagwarantować jakość?

Zawsze próbka przedprodukcyjna przed produkcją masową;

Zawsze ostateczna kontrola przed wysyłką.

3. Co możesz u nas kupić?

Forma, produkt z tworzywa sztucznego, produkt metalowy, produkt dentystyczny, obróbka CNC.

4. Dlaczego warto kupować u nas, a nie u innych dostawców?

Ningbo P&M Plastic Metal Product Co., Ltd. Zajmujemy się głównie projektowaniem 3D, drukiem 3D oraz oprzyrządowaniem i produktami do form z tworzyw sztucznych i metali. Posiadamy własnego inżyniera i fabrykę. Kompleksowe dostawy: projektowanie 3D - druk 3D - produkcja form - wtrysk tworzyw sztucznych.

5. Jakie usługi możemy świadczyć?

Akceptowane warunki dostawy: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akceptowana waluta płatności: USD, EUR;

Akceptowany rodzaj płatności: T/T, L/C, PayPal, Western Union, Escrow;

Język używany: angielski, chiński, hiszpański, francuski, rosyjski.

6. Jaka jest charakterystyka Twojej usługi?

1. Odpowiedź na Twoje zapytanie dotyczące naszych produktów lub cen zostanie udzielona w ciągu 24 godzin.

2. Dobrze wyszkolony i doświadczony personel, który odpowie na wszystkie Twoje pytania w płynnym języku angielskim.

3. Oferowanie wsparcia w rozwiązaniu problemu w okresie składania wniosków lub sprzedaży.

4. Konkurencyjne ceny oparte na tej samej jakości.

5. Gwarantuj jakość próbek taką samą jak jakość produkcji masowej.