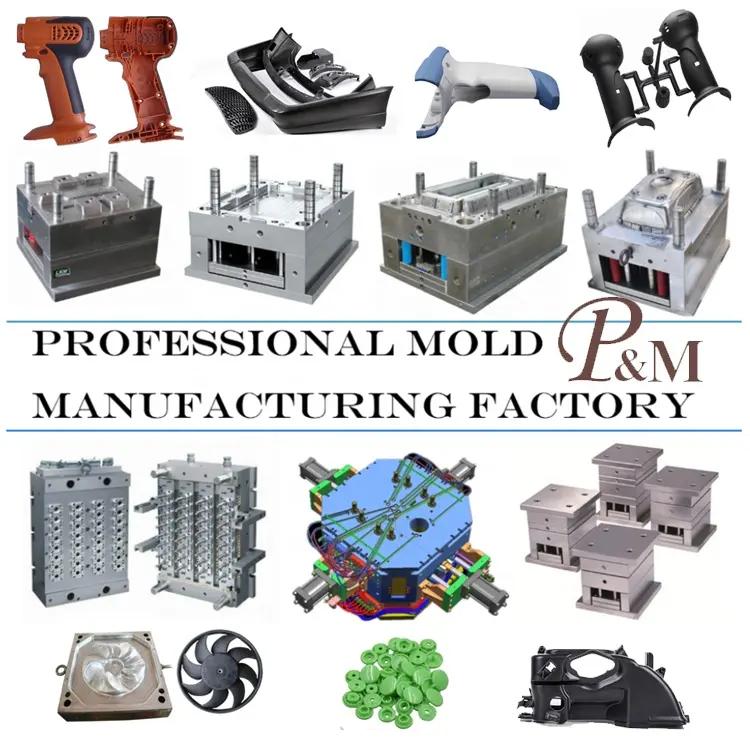

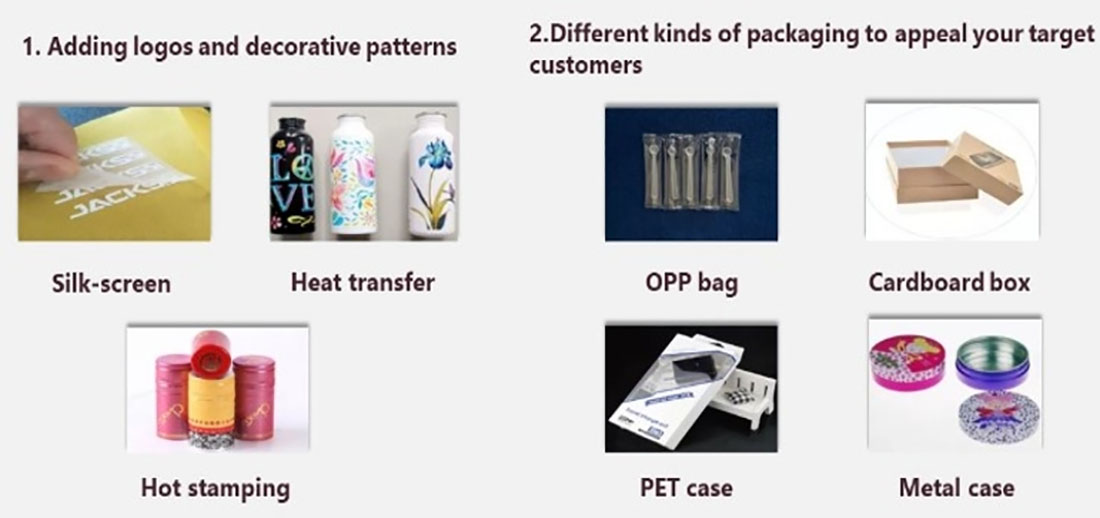

- Podstawowa usługa dostosowywania

- Opieka zdrowotna

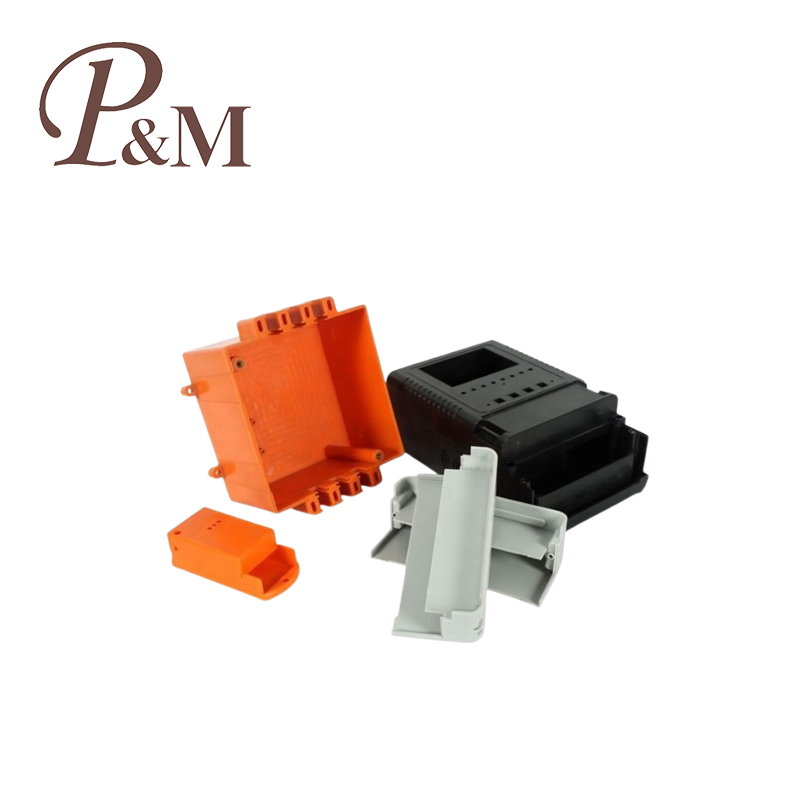

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

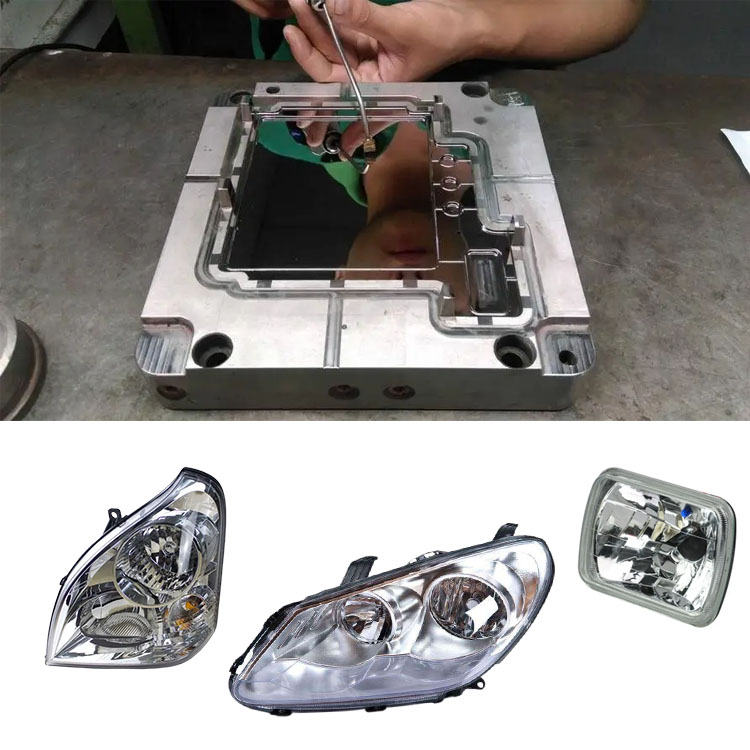

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

Ekonomiczna produkcja tworzyw sztucznych

Ningbo (P&M) Plastic Hardware Products Co. ma 15 lat doświadczenia w technologii wytwarzania form w celu opłacalnej produkcji tworzyw sztucznych. Posiadamy certyfikaty ISO 9001. Zapewniamy profesjonalną usługę formowania wtryskowego tworzyw sztucznych i jesteśmy profesjonalną, opłacalną produkcją tworzyw sztucznych. Mamy wystarczające doświadczenie w doborze surowców do produktów i doborze materiałów na formy. Doskonale zdajemy sobie sprawę z właściwości różnych materiałów oraz zalet i wad projektowania form. Naszym klientom polecimy odpowiednie materiały i fachowe doradztwo projektowe.

Wyślij zapytanie

Specjalizujemy się w opłacalnej produkcji tworzyw sztucznych, dostarczając precyzyjnie dopasowane komponenty z tworzyw sztucznych i opcjonalne rozwiązania montażowe dla klientów z sektorów motoryzacyjnego, elektronicznego, AGD, maszyn przemysłowych i towarów konsumpcyjnych. W przeciwieństwie do sprzedawców wyrobów gotowych, skupiamy się wyłącznie na optymalizacji procesów formowania wtryskowego i doborze materiałów, aby osiągnąć najwyższą efektywność kosztową – bez uszczerbku dla jakości, trwałości i wydajności. Naszą główną siłą jest przełożenie Twoich niestandardowych wymagań na komponenty z tworzyw sztucznych o wysokiej wartości: od masowo produkowanych części produktów konsumenckich po komponenty przemysłowe — zapewniając każdemu projektowi korzyści w postaci zoptymalizowanych kosztów produkcji, redukcji odpadów i usprawnionych łańcuchów dostaw.

Niestandardowe komponenty z tworzyw sztucznych: zoptymalizowany pod względem kosztów projekt konstrukcyjny i dopasowanie materiałów

Nasza opłacalna usługa produkcji tworzyw sztucznych opiera się na zasadach projektowania pod kątem produktywności (DFM), w których dostosowywanie strukturalne jest dostosowywane w celu minimalizacji kosztów produkcji przy jednoczesnym spełnieniu wymagań funkcjonalnych. Nasz zespół inżynierów ściśle współpracuje z Tobą w celu udoskonalenia projektów komponentów, które równoważą wydajność i efektywność kosztową: W przypadku części konsumenckich produkowanych masowo (np. komponentów zabawek, akcesoriów opakowaniowych) optymalizujemy prostą, jednolitą grubość ścianki (0,8–2 mm), aby zmniejszyć zużycie materiału i skrócić czas chłodzenia; W przypadku komponentów przemysłowych (np. wsporników, elementów złącznych) integrujemy konstrukcje modułowe (cechy form wielokrotnego użytku w różnych projektach) i wzmocnienia żeber (zamiast pogrubionych ścian), aby zwiększyć wytrzymałość bez zwiększania kosztów materiałów; W przypadku komponentów elektronicznych (np. obudowy złącz, części czujników) projektujemy zwarte, zintegrowane konstrukcje (łączące wiele części w jedną), aby wyeliminować etapy montażu; W przypadku części wewnętrznych samochodów (np. elementów wykończeniowych, gałek) optymalizujemy formowalne geometrie, aby ograniczyć potrzebę obróbki końcowej (np. szlifowania, malowania). Kluczowe, oszczędzające koszty niestandardowe cechy konstrukcyjne: interfejsy montażu zatrzaskowego (eliminujące koszty elementów złącznych), zoptymalizowane rozmieszczenie przewężek (redukcja ilości złomu), konstrukcje o jednolitym skurczu (minimalizacja przeróbek) i wspólne wnęki formy (w przypadku projektów wieloczęściowych w małych partiach). Każdy projekt poddawany jest analizie DFM w celu zidentyfikowania i wyeliminowania nieefektywności generujących koszty przed rozpoczęciem produkcji.

Wybór materiałów jest podstawą opłacalnej produkcji tworzyw sztucznych, dlatego oferujemy rozwiązania materiałowe o wysokiej wartości, które spełniają Twoje wymagania dotyczące wydajności, minimalizując jednocześnie koszty materiałów. Wykorzystujemy naszą wiedzę na temat właściwości tworzyw sztucznych i łańcucha dostaw, aby polecić najbardziej opłacalne materiały bez utraty jakości: W przypadku komponentów ogólnego przeznaczenia (np. obudów produktów konsumenckich, wsporników o niskim obciążeniu): Ekonomiczny ABS, PP lub HDPE (wysoka dostępność, niski koszt materiału i łatwa formowalność); Do części przemysłowych narażonych na duże zużycie (np. przekładni, elementów ślizgowych): Zmodyfikowany POM lub PP wzmocniony włóknem szklanym (tańszy niż PA66+GF, spełniający wymagania dotyczące zużycia); W przypadku części mających kontakt z żywnością lub przeznaczonych do zastosowań medycznych (np. prostych akcesoriów medycznych, pojemników na żywność): PP zatwierdzony przez FDA (ekonomiczna alternatywa dla PC lub Tritanu do zastosowań innych niż premium); W przypadku części wysokotemperaturowych (np. podzespołów samochodowych charakteryzujących się niską temperaturą): PP lub ABS stabilizowany termicznie (bardziej ekonomiczny niż PPS lub PEI w przypadku umiarkowanych wymagań temperaturowych). Oferujemy również analizę substytucji materiałów — identyfikującą alternatywy materiałowe najwyższej jakości, które obniżają koszty przy jednoczesnym zachowaniu kluczowych wskaźników wydajności.

Kluczowe opłacalne materiały z tworzyw sztucznych i ich zastosowania

Efektywność kosztową naszych usług produkcji tworzyw sztucznych zwiększa nasza koncentracja na materiałach o wysokiej wartości, które zapewniają niezawodne działanie po konkurencyjnych cenach. Poniżej znajdują się sprawdzone, ekonomiczne materiały dostosowane do typowych zastosowań:

- PP (polipropylen): Najbardziej opłacalne, uniwersalne tworzywo sztuczne do produkcji – idealne do osłonek produktów konsumenckich, pojemników na żywność, elementów wyposażenia wnętrz samochodów i wsporników przemysłowych. Niski koszt materiału (30–50% tańszy niż PC lub PA), doskonała plastyczność (wysokie natężenie przepływu skraca czas wtrysku) i dobra odporność chemiczna. Nadaje się do temperatur roboczych od -30°C do 100°C, ma dobrą odporność na uderzenia (szczególnie gatunki kopolimerowe). Idealny do produkcji masowej ze względu na niski poziom złomu i krótkie czasy cykli.

- ABS (akrylonitryl-butadien-styren): Ekonomiczny wybór w przypadku trwałych komponentów (np. obudów urządzeń, obudów urządzeń elektronicznych, elementów wyposażenia samochodów). Równoważy niski koszt materiału z dobrą odpornością na uderzenia (15 kJ/m²) i wykończeniem powierzchni (łatwe do malowania/drukowania bez dodatkowej obróbki). Zakres temperatury pracy: -20°C do 80°C. Nadaje się do części wymagających integralności strukturalnej i estetyki przy niższych kosztach niż PC lub PA.

- HDPE (polietylen o dużej gęstości): Do ekonomicznych komponentów o dużej wytrzymałości (np. beczek opakowaniowych, węży przemysłowych, części mebli ogrodowych). Niski koszt materiału, doskonała odporność na korozję (chemikalia, woda) i wysoka wytrzymałość na rozciąganie. Zakres temperatury pracy: -40°C do 110°C. Łatwe do formowania i krótkie czasy cykli, dzięki czemu idealnie nadają się do produkcji wielkoseryjnej i taniej.

- Zmodyfikowany POM (kopolimer acetalowy): Ekonomiczna alternatywa dla wysokiej jakości tworzyw konstrukcyjnych do produkcji części odpornych na zużycie (np. małych przekładni, łożysk ślizgowych, elementów złącznych). Oferuje niski współczynnik tarcia i dobrą odporność na zużycie przy koszcie o 20–30% niższym niż PA66+GF. Zakres temperatury pracy: -40°C do 100°C. Nadaje się do komponentów przemysłowych wymagających płynnego działania bez wysokich cen.

- PP wzmocniony włóknem szklanym: Do ekonomicznych części o dużej wytrzymałości (np. wsporniki przemysłowe, elementy podwozia samochodów). Łączy tani PP z 10–20% włókna szklanego w celu zwiększenia wytrzymałości na rozciąganie (do 40 MPa), pozostając jednocześnie o 30% tańszym niż PA66 + GF. Zakres temperatury pracy: -30°C do 120°C. Idealny do części wymagających zwiększonej wytrzymałości bez ponoszenia kosztów wysokiej klasy tworzyw konstrukcyjnych.

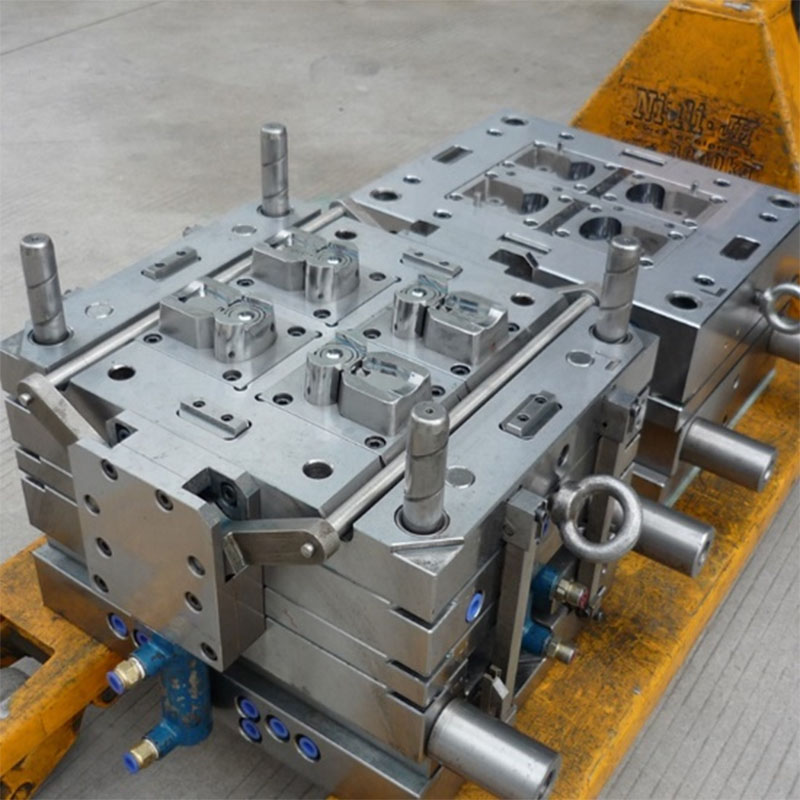

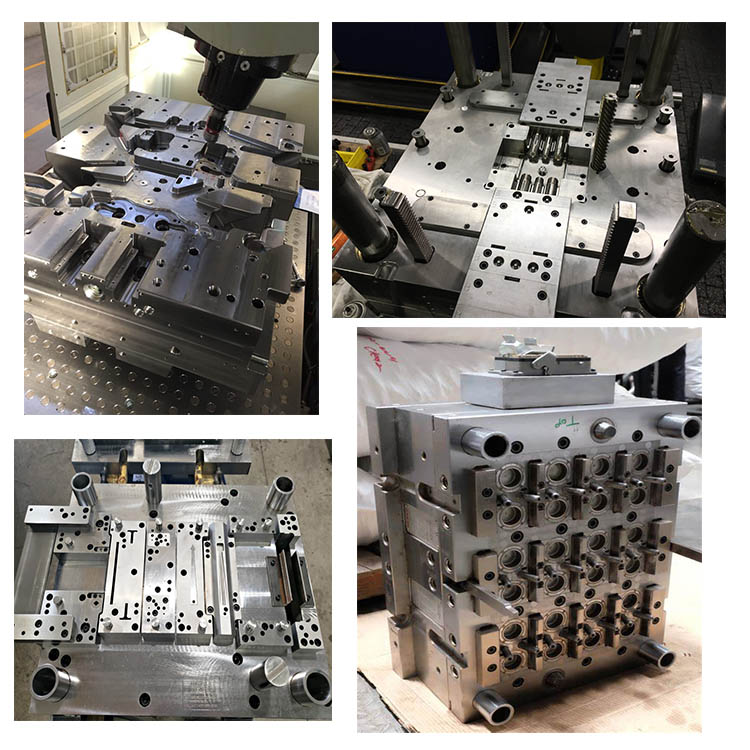

Ekonomiczny proces produkcji tworzyw sztucznych: cechy i zalety

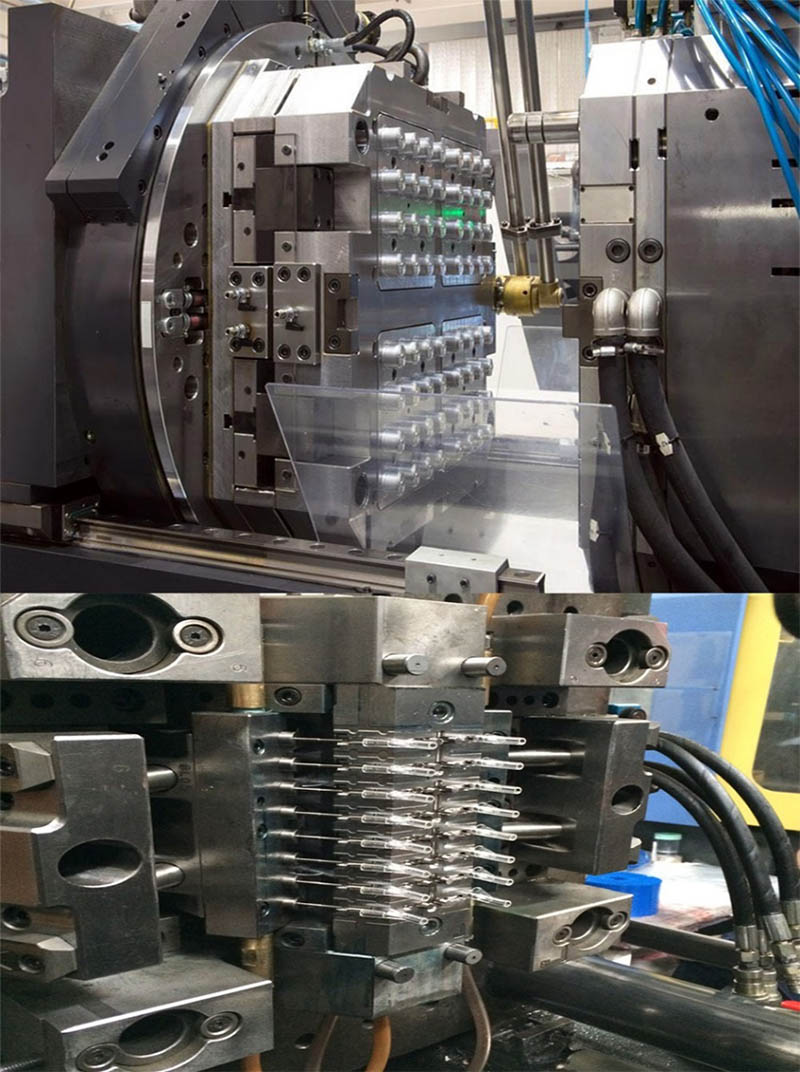

Nasz ekonomiczny proces produkcji tworzyw sztucznych został zaprojektowany pod kątem wydajności, redukcji odpadów i skalowalności produkcji, wykorzystując zaawansowaną technologię formowania wtryskowego w celu zminimalizowania kosztów jednostkowych. Kluczowe cechy procesu obejmują: Zoptymalizowany projekt formy — formy wielogniazdowe (do 32 gniazd na małe części) w celu zwiększenia wydajności produkcyjnej na cykl; systemy gorących kanałów (zmniejszenie ilości odpadów wlewowych o 30–50%); i modułowe podstawy form (nadające się do ponownego wykorzystania w przypadku podobnych projektów części w celu obniżenia kosztów oprzyrządowania); Wysokowydajne urządzenia formierskie – energooszczędne wtryskarki (redukujące zużycie energii o 20–30%) z krótkimi czasami cykli (optymalizowane poprzez monitorowanie w czasie rzeczywistym temperatury, ciśnienia i czasu chłodzenia stopu); Strategie redukcji odpadów — recykling złomu na linii produkcyjnej (ponowne wykorzystanie przyciętego materiału w częściach niekrytycznych), precyzyjne dozowanie materiałów (redukcja strat materiałowych do ≤2%) i zapobieganie defektom (poprzez automatyczne kontrole jakości) w celu uniknięcia kosztów przeróbek; Skalowalna produkcja – elastyczne linie produkcyjne, które obsługują zarówno produkcję małoseryjną (100–1000 sztuk), jak i wielkoseryjną (ponad 100 tys. sztuk), przy czym koszty jednostkowe znacznie spadają w przypadku dużych zamówień. Oferujemy również optymalizację kosztów oprzyrządowania – rekomendując formy aluminiowe do projektów krótkoseryjnych (tańsze i szybsze w produkcji niż formy stalowe) oraz formy stalowe do produkcji wielkoseryjnej (długa żywotność zmniejsza koszty długoterminowe).

Zalety naszej ekonomicznej usługi produkcji tworzyw sztucznych obejmują: Niższe całkowite koszty produkcji – zoptymalizowane procesy i materiały zmniejszają koszty jednostkowe o 15–40% w porównaniu ze standardowymi usługami formowania; Mniejsza ilość odpadów — poziom złomu ≤2% (znacznie poniżej średniej w branży wynoszącej 5–10%) minimalizuje koszty odpadów materiałowych; Szybki zwrot z inwestycji (ROI) — niedrogie oprzyrządowanie i wydajna produkcja przyspieszają zwrot z inwestycji w przypadku nowych produktów i części produkowanych masowo; Stała jakość przy niskich kosztach – zautomatyzowana kontrola jakości zapewnia odsetek defektów ≤0,1% bez dodatkowych kosztów związanych z jakością; Usprawniony łańcuch dostaw — zintegrowane usługi montażowe eliminują potrzebę korzystania z wielu dostawców, redukując koszty logistyki i pracy.

Montaż o wartości dodanej: ekonomiczne rozwiązania pod klucz

Aby jeszcze bardziej zwiększyć efektywność kosztową, oferujemy niestandardowe rozwiązania montażowe w ramach naszej ekonomicznej usługi produkcji tworzyw sztucznych — integrowanie formowanych elementów z tworzyw sztucznych w gotowe do montażu podzespoły. Nasz proces montażu jest zoptymalizowany pod kątem szybkości i kosztów, przy użyciu zautomatyzowanych narzędzi (w przypadku projektów o dużej objętości) i standardowych osprzętu (skracających czas konfiguracji), aby zminimalizować koszty pracy. Przykłady obejmują: montaż podzespołów produktów konsumenckich (osłonki, guziki, zapięcia); integrowanie komponentów przemysłowych (wsporniki, uszczelki, okucia); kompletowanie części wnętrza samochodu (elementy wykończeniowe, pokrętła, zaciski do przewodów); oraz montaż podzespołów urządzeń elektronicznych (obudowy złączy, płytki drukowane). Ta usługa „pod klucz” eliminuje potrzebę koordynowania wielu dostawców, zmniejsza koszty transportu i skraca czas realizacji, zapewniając dodatkowe oszczędności i efektywność operacyjną.

Jako zaufany partner w zakresie opłacalnej produkcji tworzyw sztucznych, priorytetem jest dla nas zrozumienie docelowych kosztów i wymagań dotyczących wydajności, równoważąc przystępność cenową i niezawodność. Niezależnie od tego, czy potrzebujesz masowo produkowanych części konsumenckich, ekonomicznych komponentów przemysłowych czy niedrogich części samochodowych, nasza wiedza specjalistyczna w zakresie DFM, optymalizacji materiałów i wydajnego formowania gwarantuje najlepszą wartość Twojej inwestycji. Skontaktuj się z nami już dziś, aby omówić swój projekt i poczuć różnicę we współpracy z wyspecjalizowanym, zorientowanym na koszty partnerem w dziedzinie produkcji tworzyw sztucznych.

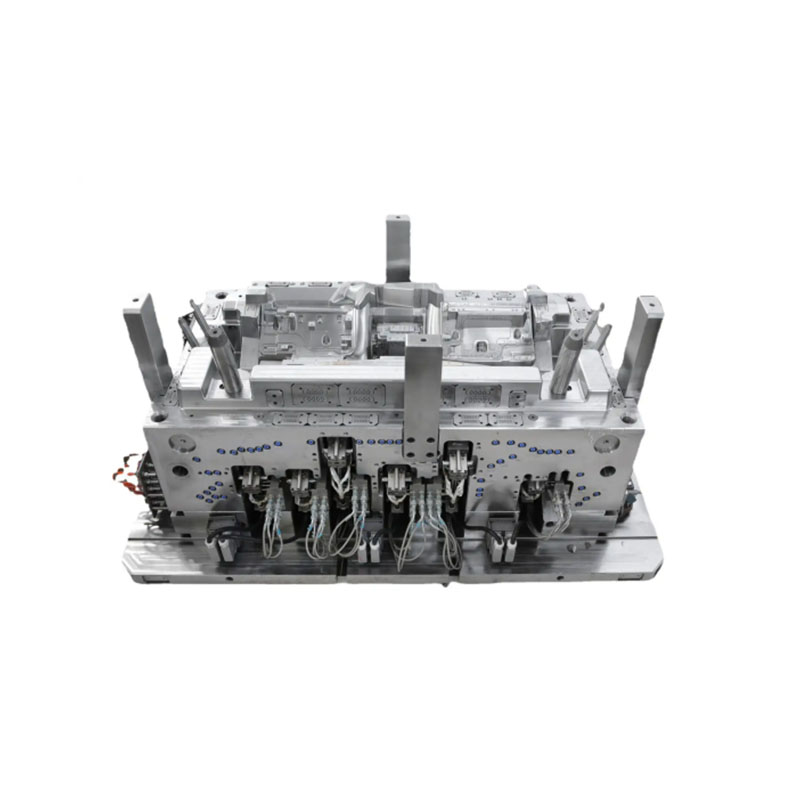

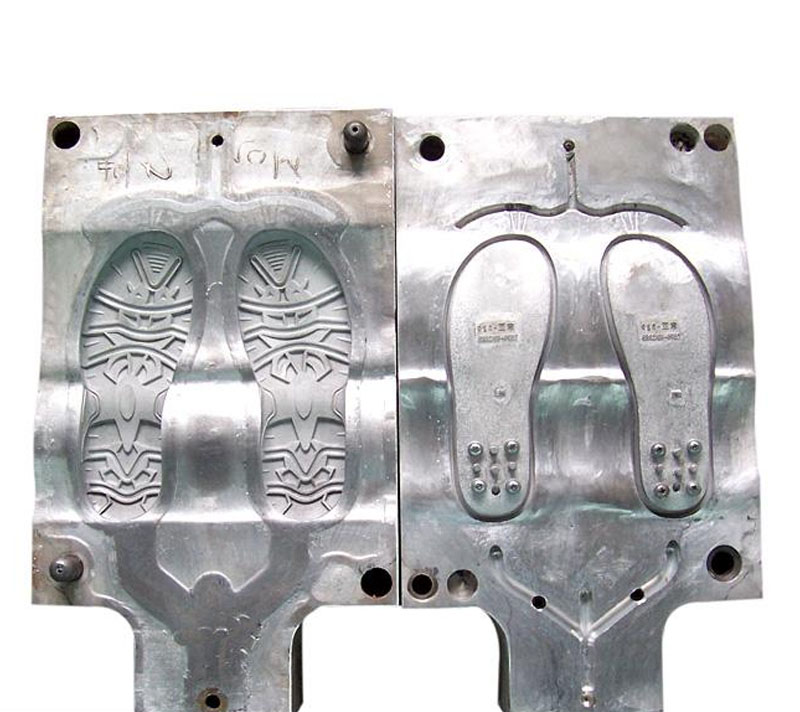

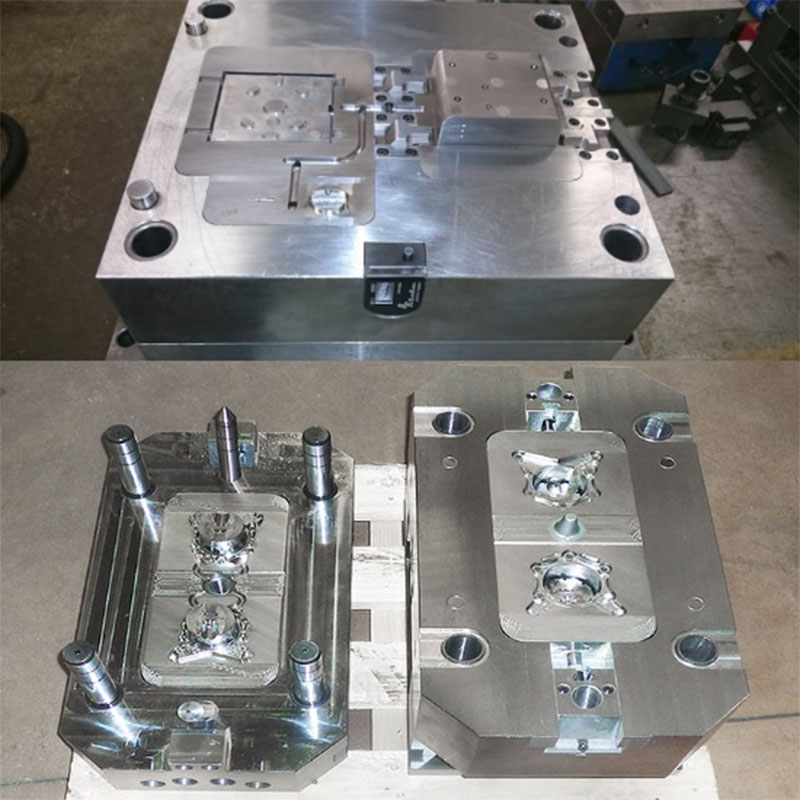

Jesteśmy producentem form do tworzyw sztucznych i możemy świadczyć usługi w zakresie form niestandardowych, możemy wykonać formy wtryskowe, formy rozdmuchowe, formy rotacyjne i formy do odlewania ciśnieniowego.

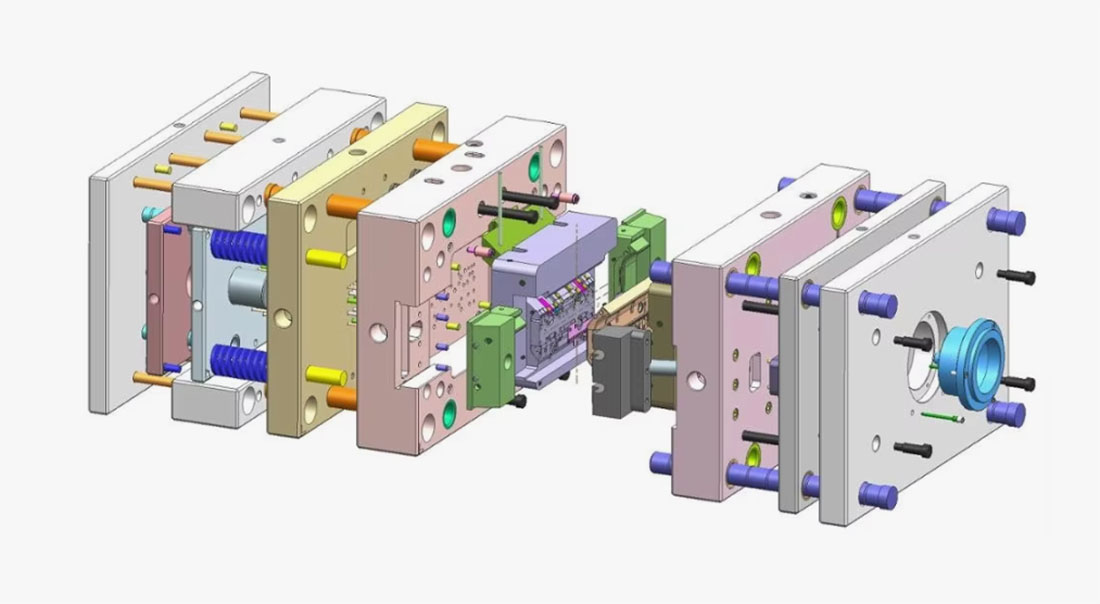

W przypadku niestandardowych form wtryskowych możemy świadczyć profesjonalne usługi niestandardowego formowania wtryskowego. Zwykle produkcja form wtryskowych z tworzyw sztucznych Formowanie produkowane jest przy użyciu technologii formowania wtryskowego. Materiały na formy wtryskowe można wybrać spośród P20, 718, S136, H13 i tak dalej. Materiał formy odzwierciedla trwałość formy i wymagania materiałowe produktu.

W przypadku części wymagających produkcji metodą rozdmuchu możemy również świadczyć profesjonalne usługi formowania z rozdmuchem na zamówienie.

|

Nazwa produktu |

Ekonomiczna produkcja tworzyw sztucznych

|

|

Proszę podać |

2D, 3D, próbki lub rozmiar zdjęcia wielokątne |

|

Czas pleśni |

20-35 dni |

|

Czas produktu |

7-15 dni |

|

Precyzja formy |

+/-0,01 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki audytowe - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka form - obróbka rdzenia - obróbka elektrody - System prowadnic obróbka - obróbka i zaopatrzenie części - akceptacja obróbki - wnęka proces obróbki powierzchni - tryb złożony Matryca - Całość powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłka próbki |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub ta sama różne produkty mogą być wytwarzane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wbijanie słowa, lustrzane wykończenie, powierzchnia matowa, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Główna technologia |

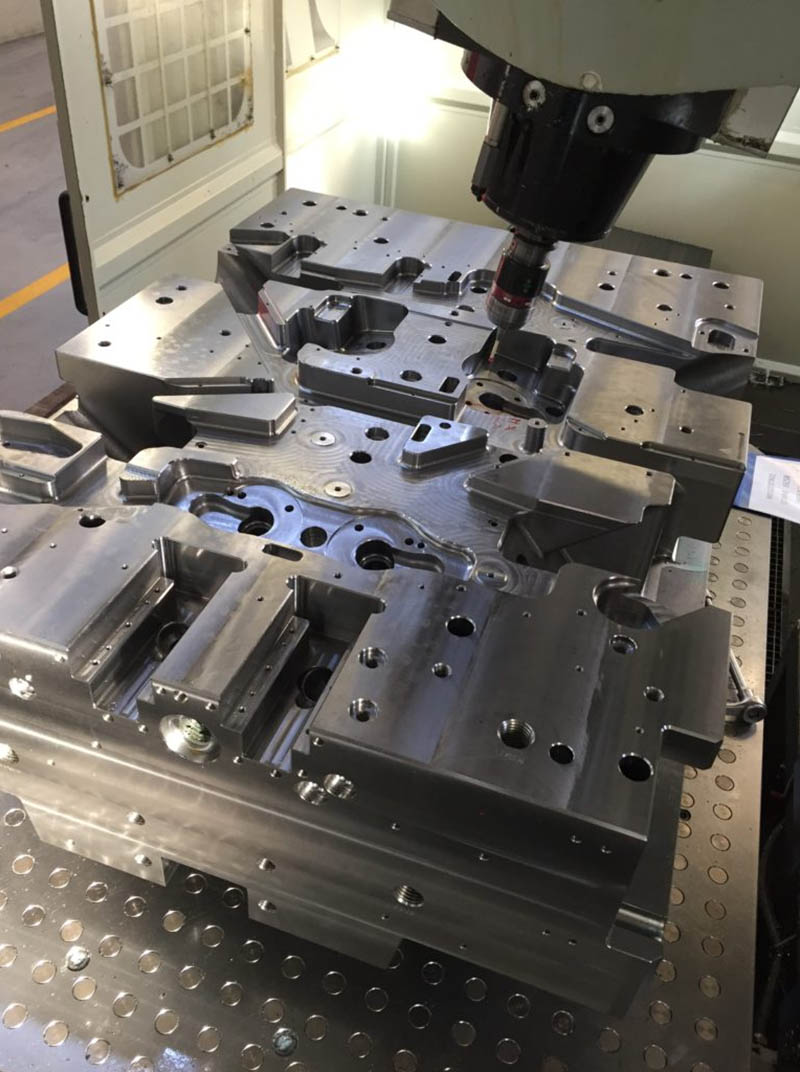

Frezowanie, szlifowanie, CNC, EDM, drut cięcie, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

System jakości |

ISO9001:2008 |

|

Ustal czas |

20 dni |

|

Sprzęt |

CNC, EDM, wycinanie Maszyna, maszyny z tworzyw sztucznych itp. Plastikowa forma do walizek Zhe Jiang |

Produkcja form wtryskowych z tworzyw sztucznych Produkcja form wtryskowych

1. Komunikujemy projekt produktu zgodnie z próbkami/rysunkami i Twoimi wymaganiami.

2. Po potwierdzeniu projektu produktu wykonujemy projekt formy, zapewniamy wszelkiego rodzaju formy wtryskowe, formy rozdmuchowe, formy silikonowe, usługi form odlewniczych.

3.Zakup materiałów, cięcie stali i podstawowe narzędzia do formowania.

4. Montaż formy

5. Kontrola pleśni, śledzenie i kontrola przetwarzania form.

6. Poinformujemy Państwa o terminie próby formy i wraz z próbką prześlemy Państwu protokół kontroli próbki oraz parametry wtrysku.

7. Twoja instrukcja i potwierdzenie wysyłki.

8.Przygotuj formę przed pakowaniem.

Specyfikacja formowania form wtryskowych z tworzyw sztucznych

1. Profesjonalny producent, projekt, produkcja form wtryskowych i kontrola jakości form do tłoczenia

2. bogate doświadczenie eksportowe w zakresie form wtryskowych z tworzyw sztucznych i form do tłoczenia

3. Rozsądna cena formy projektowej

4. Wgłębienia: pojedyncze lub według własnych wymagań

5. Obróbka: obróbka wstępna S45C> 25Hrc i azotowanie

6. Stal formierska: wnęka, rdzeń i prowadnica: dostępne P20, 2738,2136. Baza formy: dostępna LKM

7. Standard: DEM, HUSKY, dostępny

8. Gorący kanał: zgodnie z Twoim zapotrzebowaniem

9. Czas życia:> 300 tysięcy razy

10. Opakowanie: obudowa ze sklejki, farba antykorozyjna

Projekt formy:

Informacje, które musisz nam przekazać

1. Jeżeli posiadasz rysunki, rysunki 2D, rysunki 3D (najlepiej w formacie STEP).

2. Jeśli nie ma rysunków, należy podać szczegółowe informacje o długości, szerokości, wysokości i wadze. (Najlepiej przesłać nam próbki)

3. Jeśli forma zostanie wysłana do Twojego kraju lub pozostawiona w naszej fabryce, pomożemy Ci wyprodukować produkt.

4. Wymagania dotyczące materiału formy, wymagania dotyczące liczby wnęk (możesz nam powiedzieć o wielkości swojej wtryskarki)

5. Wymagania materiałowe produktu i ilość produktu. (Możesz nam opowiedzieć o korzystaniu z produktu, a my przedstawimy Ci sugestie)

Proces transakcji:

Testowanie pleśni:

Po ukończeniu formy przeprowadzam test formy. Zwykle zajmuje to około 3-5 dni. Musimy zmontować formę, dostosować dane dotyczące ciśnienia maszyny i spróbować produkcji. Musimy sprawdzić, czy podczas normalnej produkcji formy nie występują problemy i wprowadzić modyfikacje.

Opakowanie produktu

Opakowanie według Twoich potrzeb

1. Drogą powietrzną dostawa trwa 3-7 dni. Towary mogą być wysyłane przez DHL, Fedex, UPS.

2. Drogą morską czas dostawy zależy od Twojego portu.

Do krajów Azji Południowo-Wschodniej zajmuje to około 5-12 dni

Do krajów bliskiego wschodu trwa około 18-25 dni

Do krajów europejskich trwa około 20-28 dni

Do krajów amerykańskich trwa około 28-35 dni

Do Australii trwa około 10-15 dni

Do krajów afrykańskich trwa około 30-35 dni.

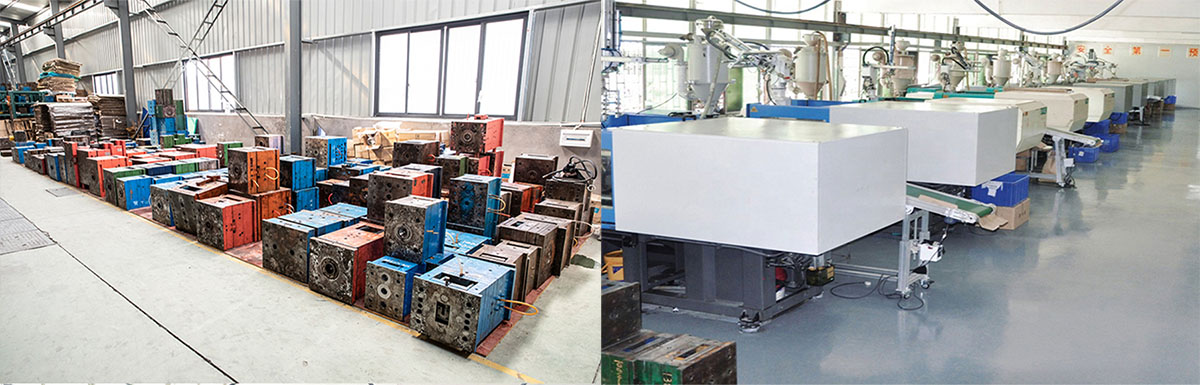

Fabryka

Wideo-1: (Wideo fabryczne)

Wideo-2: (Formowanie wtryskowe)

Wideo-3: (Formowanie z rozdmuchem)

Wideo-4: (Formowanie z rozdmuchem)

Wideo-5: (Formowanie rolkowe)

Zadowolenie klienta jest naszym najważniejszym celem. Koncentrujemy się na komunikacji i współpracy z naszymi klientami, zawsze zwracamy uwagę na ich potrzeby oraz zapewniamy szybką reakcję i wysoką jakość obsługi klienta. Nasza fabryka form wtryskowych stara się nawiązywać długoterminowe relacje i zapewniać naszym klientom najlepszą obsługę posprzedażną podczas zakupu i użytkowania naszych produktów, a my na pewno dołożymy wszelkich starań, aby rozwiązać wszelkie problemy naszych klientów.

Często zadawane pytania

1. Kim jesteśmy?

Mamy siedzibę w Zhejiang w Chinach, zaczynamy od 2014 roku, sprzedajemy do Ameryki Północnej (30,00%), Europy Południowej (10,00%) i północy.

Europa (10,00%), Ameryka Środkowa (10,00%), Europa Zachodnia (10,00%), Bliski Wschód (10,00%), Europa Wschodnia (10,00%), Ameryka Południowa (10,00%). W naszym biurze pracuje ogółem około 51-100 osób.

2. Jak możemy zagwarantować jakość?

Zawsze próbka przedprodukcyjna przed produkcją masową;

Zawsze ostateczna kontrola przed wysyłką.

3. Co możesz u nas kupić?

Forma, produkt z tworzywa sztucznego, produkt metalowy, produkt dentystyczny, obróbka CNC.

4. Dlaczego warto kupować u nas, a nie u innych dostawców?

Ningbo P&M Plastic Metal Product Co., Ltd. Zajmujemy się głównie projektowaniem 3D, drukiem 3D oraz oprzyrządowaniem i produktami do form z tworzyw sztucznych i metali. Posiadamy własnego inżyniera i fabrykę. Kompleksowe dostawy: projektowanie 3D - druk 3D - produkcja form - wtrysk tworzyw sztucznych.

5. Jakie usługi możemy świadczyć?

Akceptowane warunki dostawy: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akceptowana waluta płatności: USD, EUR;

Akceptowany rodzaj płatności: T/T, L/C, PayPal, Western Union, Escrow;

Język używany: angielski, chiński, hiszpański, francuski, rosyjski.

6. Jaka jest charakterystyka Twojej usługi?

1. Odpowiedź na Twoje zapytanie dotyczące naszych produktów lub cen zostanie udzielona w ciągu 24 godzin.

2. Dobrze wyszkolony i doświadczony personel, który odpowie na wszystkie Twoje pytania w płynnym języku angielskim.

3. Oferowanie wsparcia w rozwiązaniu problemu w okresie składania wniosków lub sprzedaży.

4. Konkurencyjne ceny oparte na tej samej jakości.

5. Gwarantuj jakość próbek taką samą jak jakość produkcji masowej.