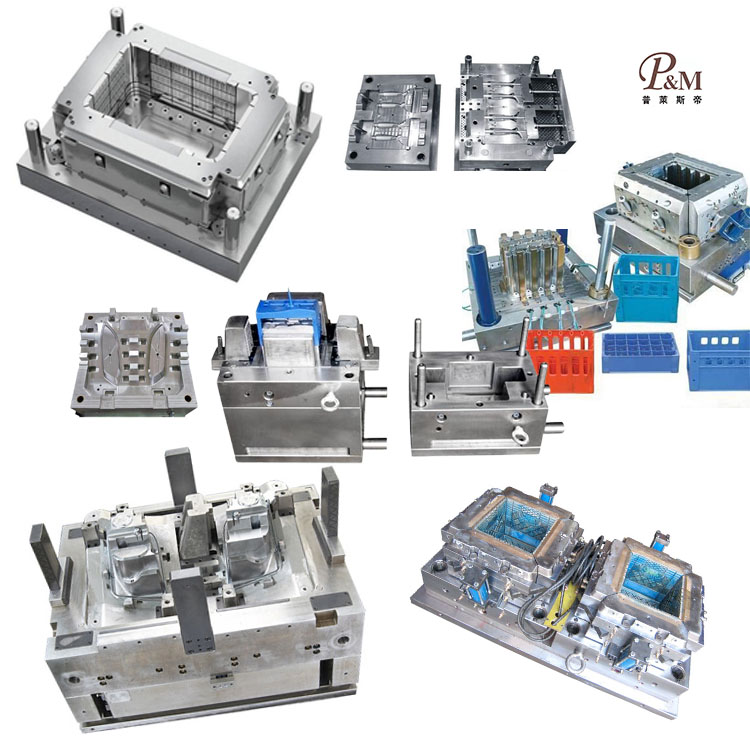

- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

Niestandardowe formowanie części słuchawek

Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 17 lat doświadczenia w technologii produkcji form i może dostosować formowanie niestandardowych części słuchawek. Świadczymy profesjonalne, niestandardowe usługi formowania części do słuchawek na zamówienie i jesteśmy profesjonalnym producentem niestandardowych formowania części do słuchawek. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania niestandardowych formowania części słuchawek nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z formowaniem niestandardowych części słuchawek, takie jak: projektowanie CAD, produkcja form, formowanie wtryskowe, produkcja wyrobów z tworzyw sztucznych, montaż i inne technologie.

Wyślij zapytanie

Ponadto nasza firma nawiązała współpracę z dostawcami surowców tworzyw sztucznych, producentami poligrafii itp., aby zapewnić dostawy surowców i jakość druku. Dzięki naszemu bogatemu doświadczeniu i doskonałemu łańcuchowi dostaw nasza firma może zapewnić klientom wysokiej jakości niestandardowe produkty do formowania części słuchawek, aby spełnić ich specyficzne potrzeby. Jednocześnie mamy 10 lat profesjonalnego doświadczenia w obsłudze handlu zagranicznego, rozumiemy proces handlu zagranicznego i lepiej obsługujemy naszych klientów. W przypadku niestandardowych produktów do formowania części słuchawek możemy wykonać odpowiednie części z tworzyw sztucznych, co odbywa się głównie za pomocą form wtryskowych.

Proces formowania wtryskowego niestandardowych części słuchawek (takich jak obudowy słuchawek, wkładki douszne i wewnętrzne elementy konstrukcji akustycznej) to model wymagający dużej precyzji, wysokich wymagań dotyczących wyglądu i zastosowania wielu materiałów. Łączy w sobie istotę elektroniki użytkowej, ergonomii i technologii akustycznej.

Poniżej znajduje się szczegółowy profesjonalny proces formowania wtryskowego niestandardowych części słuchawek.

Cały proces formowania wtryskowego niestandardowych części słuchawek

Elementy słuchawek obejmują zazwyczaj wnękę (obudowę), końcówki/nauszniki, wewnętrzne wsporniki, przyciski itp. Proces jest złożony i wiąże się z niezwykle wysokimi wymaganiami.

Faza pierwsza: Wybór projektu i materiału – podstawa poziomu wyglądu, dotyku i jakości dźwięku

Jest to pierwszy krok w określeniu najlepszych wrażeń użytkownika ze słuchawek.

Projekt konstrukcyjny i projekt akustyczny

Ergonomia: Kształt wnęki musi pasować do małżowiny usznej, aby zapewnić komfort noszenia i stabilność.

Struktura wewnętrzna: Precyzyjnie zaprojektowane przewody akustyczne, otwory do strojenia i pozycje instalacji głośników, a wszystko to bezpośrednio wpływa na jakość dźwięku.

Jednolita grubość ścianki: zapobiega skurczowi, zapewniając wytrzymałość strukturalną i wygląd.

Wybór materiału - Różnorodne funkcje

Wnęka na słuchawki (skorupa)

ABS: Najczęściej stosowany, ma niski koszt, dobrą wytrzymałość, jest łatwy do natryskiwania i galwanizacji oraz pozwala uzyskać różne kolory i efekty.

PC: Jest mocniejszy i bardziej odporny na uderzenia i często jest używany w słuchawkach sportowych lub wysokiej klasy.

Stop PC/ABS: charakteryzuje się doskonałą wszechstronną wydajnością, wytrzymałością równoważącą, odpornością na ciepło i przetwarzalnością.

Zatyczki do uszu/nauszniki

TPE/TPU (elastomer termoplastyczny): Absolutny nurt. Zapewnia wyjątkowo miękki i wygodny dotyk, dobrze dopasowuje się do skóry, ma dobre właściwości uszczelniające i wzmacnia efekt pasywnej redukcji hałasu. Można go połączyć z twardą rurką prowadzącą dźwięk poprzez wtórne formowanie wtryskowe (powłoka gumowa).

Silikon: bardziej miękki, antyalergiczny, ale droższy, stosowany głównie w produktach z najwyższej półki. Zamiast tradycyjnego formowania wtryskowego zwykle stosuje się formowanie wtryskowe płynnej gumy silikonowej (LSR).

Wewnętrzne elementy konstrukcyjne

POM (polioksymetylen): stosowany w precyzyjnych przekładniach i szynach ślizgowych (takich jak pokrętła głośności), jest odporny na zużycie i samosmarujący.

LCP (polimer ciekłokrystaliczny): stosowany do ultracienkich i precyzyjnych siatek akustycznych (siatek pyłoszczelnych), charakteryzujących się doskonałą płynnością i stabilnością wymiarową.

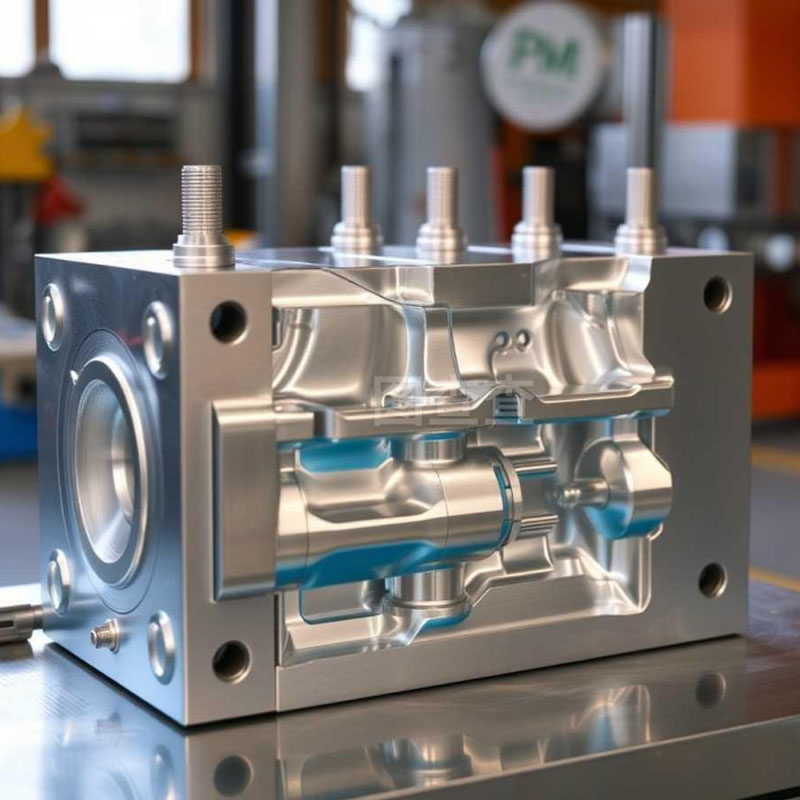

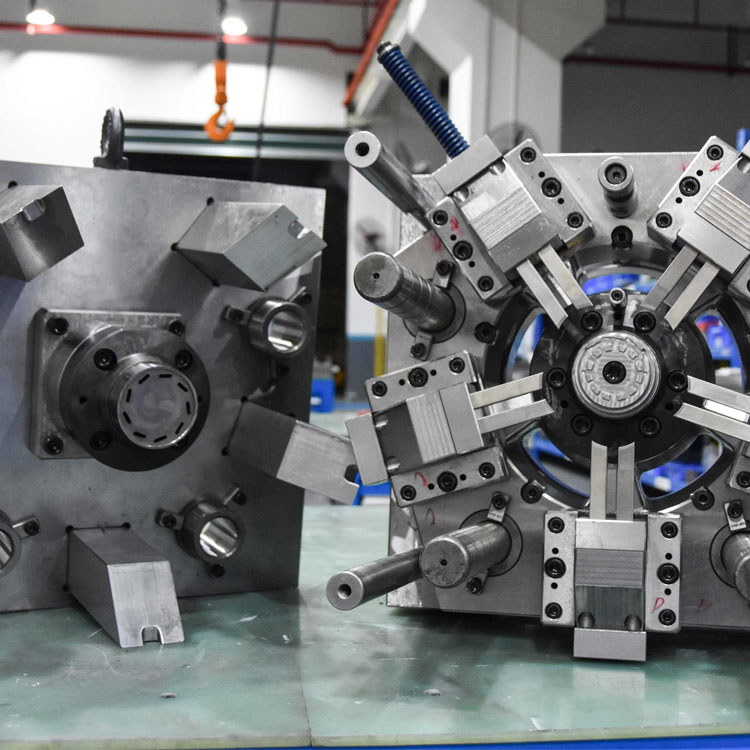

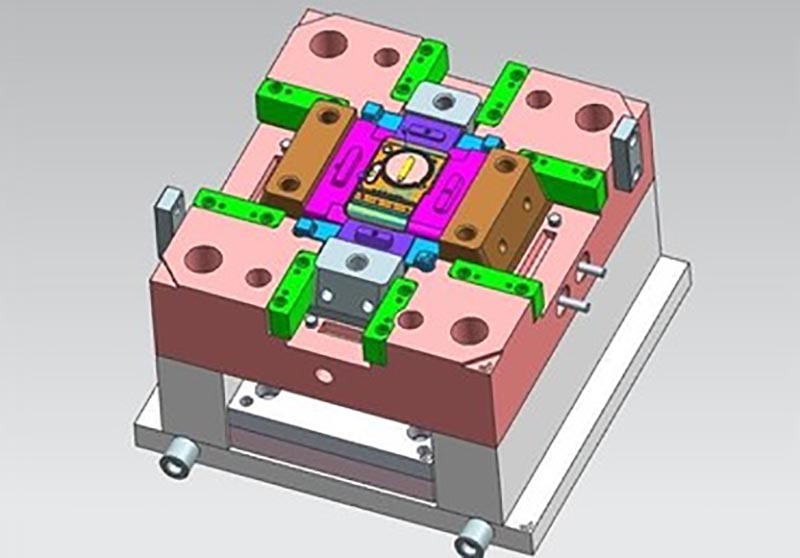

Faza druga: Precyzyjne projektowanie i produkcja form – konkurs na poziomie mikrometru

Formy do słuchawek są przedstawicielami form o wysokiej precyzji.

Ultrawysoka precyzja przetwarzania

Precyzyjne powolne cięcie drutem, lustrzana obróbka elektroerozyjna i pięcioosiowe sterowanie CNC służą do obróbki małych otworów akustycznych, skomplikowanych klipsów i zakrzywionych powierzchni.

Stal na formy musi być wykonana z wysokiej jakości stali polerowanej (np. S136, NAK80).

Ostateczna obróbka powierzchni

Polerowanie lustrzane: Stosowane do ubytków powłoki, które wymagają powierzchni o wysokim połysku.

Drobne trawienie (zgryz): służy do tworzenia matowych, matowych, skórzanych i innych tekstur, które mogą nie tylko poprawić wyczucie dłoni, ale także ukryć odciski palców i drobne zadrapania.

System gorących kanałów

Gorący kanał z zaworem iglicowym to standardowa konfiguracja zapewniająca estetyczną bramę, brak pozostałości i wydajną produkcję.

Precyzyjny układ wydechowy

Rowki wylotowe o głębokości mniejszej niż 0,015 mm muszą być otwarte na końcu stopionego materiału, a głębokie żebra muszą być otwarte, aby zapobiec uwięzionemu gazowi powodującemu zwęglenie lub niepełne wypełnienie, co jest kluczowe dla mikrostruktur.

Specjalne dwukolorowe/gumowane formy

Służy do produkcji elementów łączących twardą i miękką gumę, takich jak zatyczki do uszu lub muszle z miękką gumą TPE. Wymagane są precyzyjne mechanizmy obrotowe lub przesuwne formy.

Faza trzecia: Proces formowania wtryskowego – połączenie sztuki i nauki

Celem kalibracji procesu jest osiągnięcie doskonałego wyglądu, precyzyjnych wymiarów i niskich naprężeń wewnętrznych.

Ścisłe obchodzenie się z materiałami

ABS, PC i inne materiały należy dokładnie wysuszyć (np. ABS należy suszyć w temperaturze 80-85℃ przez 3-4 godziny), aby zapobiec srebrnym smugom.

Proces w wysokiej temperaturze formy

Zastosuj stosunkowo wysoką temperaturę formy (ABS/PC można podnieść do 60-80 ℃), aby uzyskać powierzchnię o wysokim połysku, zmniejszyć wytrzymałość linii spoiny i obniżyć naprężenia wewnętrzne.

Wielostopniowy dokładny wtrysk

Zastosuj kontrolę prędkości wtrysku „wolno-szybko-wolno”, aby wyeliminować ślady strumienia i zapewnić idealne odwzorowanie szczegółów powierzchni formy.

Czyste środowisko produkcyjne

Zaleca się produkcję w warsztacie wolnym od pyłu na poziomie 10 000 lub 100 000 poziomów, aby zapobiec osadzaniu się kurzu na powierzchni produktu i powodowaniu wad wyglądu.

Faza czwarta: obróbka końcowa, montaż i ostateczna kontrola jakości

Obróbka końcowa i obróbka wtórna

Demontaż bramy: Automatycznie wykonywany ręcznie mechanicznie lub precyzyjnie przycięty ręcznie.

Natryskiwanie/galwanizacja: Obudowę należy spryskać podkładem UV, farbą kolorową, powłoką nawierzchniową UV lub galwanizować, aby uzyskać metaliczną teksturę.

Grawerowanie laserowe/sitodruk: Wygraweruj logo, numer modelu lub otwór przepuszczający kontrolkę na obudowie.

Montaż

W bezpyłowym warsztacie głośniki, płytki PCB, mikrofony, baterie itp. montowane są w formowanych wtryskowo obudowach.

** rygorystyczna kontrola jakości ** :

100% kontrola: w przypadku standardowych źródeł światła każda część jest sprawdzana gołym okiem lub za pomocą automatycznej kontroli wizualnej (AOI). Niedopuszczalne są zadrapania, plamy brudu, skurcze lub różnice w kolorze.

Kontrola wymiarowa: Użyj przyrządu do pomiaru obrazu 2D lub przyrządu do pomiaru obrazu 3D, aby sprawdzić kluczowe wymiary współpracujące.

Próba funkcjonalna

Testy akustyczne: Krzywe odpowiedzi częstotliwościowej, zniekształcenia, czułość itp. są testowane w komorze bezechowej, aby upewnić się, że jakość dźwięku spełnia standardy.

Test szczelności: Sprawdź skuteczność uszczelnienia połączenia wnękowego.

Test trwałości: Przeprowadź tysiące testów typu „podłącz, pociągnij” i naciśnij przyciski i interfejsy.

Jesteśmy producentem niestandardowych formowania części do słuchawek, zapewniającym wysokiej jakości produkcję niestandardowych części do słuchawek. Jeśli chcesz dostosować/opracować niestandardowe produkty do formowania części słuchawek, możesz nas znaleźć. Posiadamy profesjonalny projekt form wtryskowych i dojrzałą technologię produkcji, zapewniając kompleksową obsługę, od projektowania produktu - wytwarzania form - produkcji produktu - pakowania produktów - transportu produktów, możemy Ci pomóc w każdym łączu. Tak długo, jak do nas przyjdziesz, zapewnimy Ci najwyższą jakość usług i zadowolimy Cię pod względem jakości produktu, czasu produkcji, dialogu informacyjnego itp.

|

Nazwa produktu |

Formowanie bieżni |

|

Proszę podać |

2D, 3D, próbki lub rozmiar zdjęcia wielokątne |

|

Czas pleśni |

20-35 dni |

|

Czas produktu |

7-15 dni |

|

Precyzja formy |

+/-0,01 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki audytowe - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka form - obróbka rdzenia - obróbka elektrody - System prowadnic obróbka - obróbka i zaopatrzenie części - akceptacja obróbki - wnęka proces obróbki powierzchni - tryb złożony Matryca - Całość powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłka próbki |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub ta sama różne produkty mogą być wytwarzane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wbijanie słowa, lustrzane wykończenie, powierzchnia matowa, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Główna technologia |

Frezowanie, szlifowanie, CNC, EDM, drut cięcie, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

System jakości |

ISO9001:2008 |

|

Ustal czas |

20 dni |

|

Sprzęt |

CNC, EDM, wycinanie Maszyna, maszyny z tworzyw sztucznych itp. Plastikowa forma do walizek Zhe Jiang |

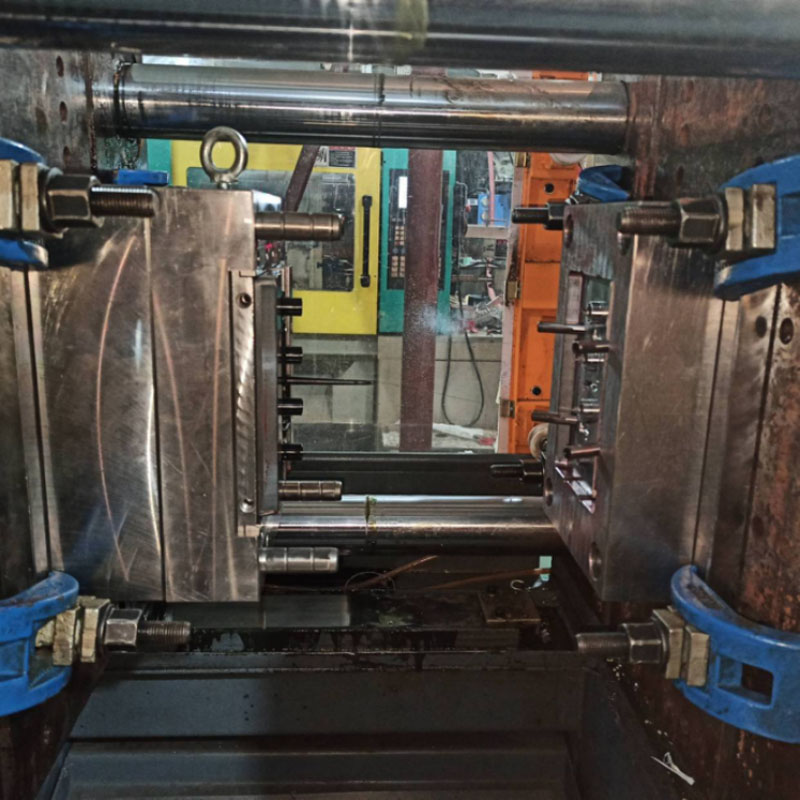

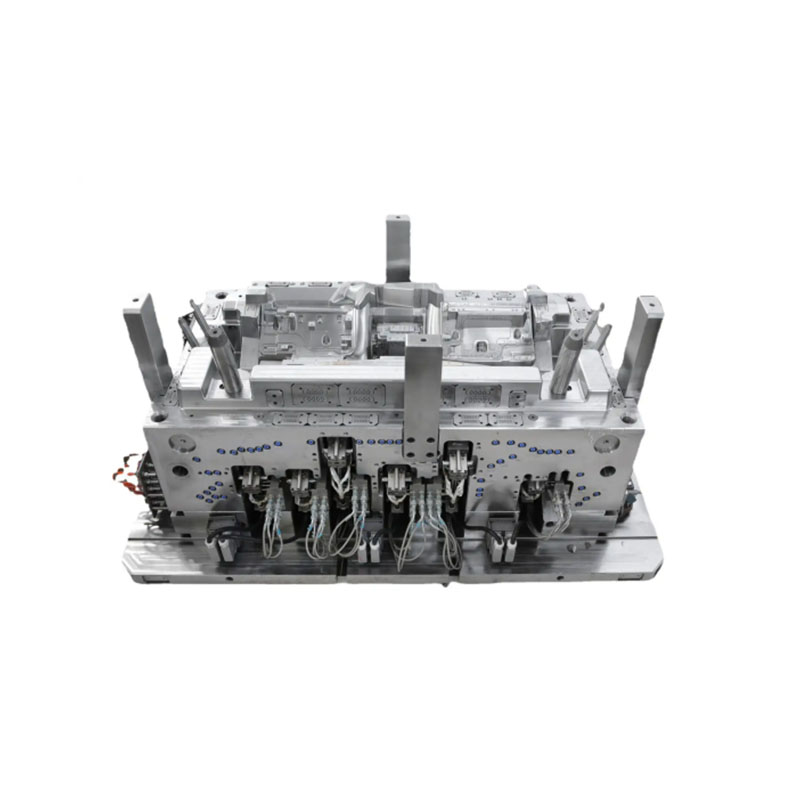

Produkcja form wtryskowych tworzyw sztucznych

Specyfikacje formowania tworzyw sztucznych

Projekt formy:

Proces transakcji:

Testowanie pleśni:

Opakowanie produktu

Fabryka

Jesteśmy fabryką niestandardowych form plastikowych. Nasza fabryka jest producentem form wtryskowych z tworzyw sztucznych. mamy 17 lat doświadczenia w profesjonalnych niestandardowych formach plastikowych i 10 lat doświadczenia w handlu zagranicznym. Jesteśmy niestandardowym dostawcą form z tworzyw sztucznych. Możemy świadczyć niestandardową usługę form plastikowych. Nasza fabryka może wytwarzać części z tworzyw sztucznych formowane wtryskowo, a jakość produktów Cię zadowoli.

Mamy ponad 50 wysokiej klasy maszyn i setki inżynierów i projektantów. Możemy zapewnić kompleksową obsługę, od projektu produktu - wykonania form - produkcji produktu - pakowania produktu - transportu. Posiadamy kompletny łańcuch produkcyjny. Jesteśmy w stanie spełnić wszystkie Twoje wymagania.

Świadczone przez nas usługi:

Profesjonalne usługi w zakresie form niestandardowych, projektowanie i produkcja form z tworzyw sztucznych. produkcja wyrobów z tworzyw sztucznych, projektowanie produktów, projektowanie form, dostosowywanie form rozdmuchowych, dostosowywanie form rotacyjnych, dostosowywanie form do odlewania ciśnieniowego. Usługi druku 3D, usługi produkcji CNC, pakowanie produktów, opakowania niestandardowe, usługi wysyłkowe.

Zawsze przestrzegamy zasad jakości przede wszystkim. Dostarczając klientom produkty najwyższej jakości, staraj się maksymalizować efektywność produkcji i skracać czas produkcji. Z dumą możemy powiedzieć każdemu klientowi, że nasza firma od momentu powstania nie straciła żadnego klienta. Jeśli pojawi się problem z produktem, będziemy aktywnie szukać rozwiązania i bierzemy odpowiedzialność do końca.

Często zadawane pytania

P1: Czy jesteś firmą handlową lub producentem?

Odp .: Jesteśmy producentami.

Pytanie 2. Kiedy mogę otrzymać wycenę?

Odp.: Zwykle wyceniamy ofertę w ciągu 2 dni od otrzymania zapytania.

Jeśli jesteś bardzo pilny, zadzwoń do nas lub poinformuj nas o tym w e-mailu, abyśmy mogli najpierw wycenić dla Ciebie.

Pytanie 3. Jak długi jest czas realizacji formy?

Odp.: Wszystko zależy od wielkości i złożoności produktów. Zwykle czas realizacji wynosi 25 dni.

Pytanie 4. Nie mam rysunku 3D, jak mam rozpocząć nowy projekt?

Odp .: Możesz dostarczyć nam próbkę formowania, pomożemy Ci ukończyć projekt rysunku 3D.

Pytanie 5. Przed wysyłką, jak upewnić się, że jakość produktów?

Odp.: Jeśli nie przyjdziesz do naszej fabryki i nie masz strony trzeciej do kontroli, będziemy Twoim pracownikiem inspekcyjnym.

Dostarczymy Ci film przedstawiający szczegóły procesu produkcyjnego, w tym raport procesu, strukturę rozmiarów produktów i szczegóły powierzchni, szczegóły pakowania i tak dalej.

Pytanie 6. Jakie są warunki płatności?

Odp.: Płatność za formę: 40% depozytu przez T/T z góry, 30% drugiej płatności za formę przed wysłaniem pierwszych próbek próbnych, 30% salda formy po uzgodnieniu próbek końcowych.

B: Płatność produkcyjna: 50% depozytu z góry, 50% przed wysłaniem towaru końcowego.

P7: Jak sprawić, by nasza firma była długoterminowa i dobra?

O: 1. Utrzymujemy dobrą jakość i konkurencyjną cenę, aby zapewnić naszym klientom korzyści z produktów najwyższej jakości.

2. Szanujemy każdego klienta jako naszego przyjaciela i szczerze robimy interesy i zaprzyjaźniamy się z nimi, bez względu na to, skąd pochodzą.