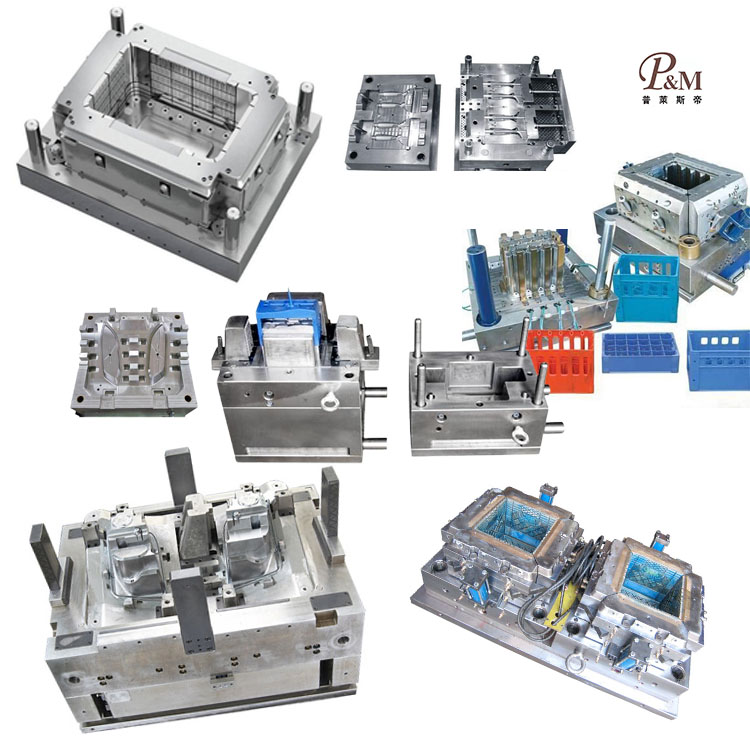

- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

Formowanie części z tworzyw sztucznych na zamówienie

Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 17 lat doświadczenia w technologii produkcji form i może dostosować formowanie części z tworzyw sztucznych na zamówienie. Świadczymy profesjonalne, niestandardowe usługi formowania części z tworzyw sztucznych na zamówienie i jesteśmy profesjonalnym producentem formowania części z tworzyw sztucznych na zamówienie. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania formowania części z tworzyw sztucznych na zamówienie, nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z formowaniem części z tworzyw sztucznych na zamówienie, takie jak: projektowanie CAD, produkcja form, formowanie wtryskowe, produkcja wyrobów z tworzyw sztucznych, montaż i inne technologie.

Wyślij zapytanie

Ponadto nasza firma nawiązała współpracę z dostawcami surowców tworzyw sztucznych, producentami poligrafii itp., aby zapewnić dostawy surowców i jakość druku. Dzięki naszemu bogatemu doświadczeniu i doskonałemu łańcuchowi dostaw nasza firma może zapewnić klientom wysokiej jakości, dostosowane do indywidualnych potrzeb produkty do formowania części z tworzyw sztucznych, spełniające ich specyficzne potrzeby. Jednocześnie mamy 10 lat profesjonalnego doświadczenia w obsłudze handlu zagranicznego, rozumiemy proces handlu zagranicznego i lepiej obsługujemy naszych klientów. W przypadku niestandardowych produktów do formowania części z tworzyw sztucznych możemy wykonać odpowiednie części z tworzyw sztucznych, co odbywa się głównie za pomocą form wtryskowych.

Proces formowania wtryskowego niestandardowych części z tworzyw sztucznych to systematyczny projekt, który jest czymś więcej niż tylko „topieniem plastiku i wtryskiwaniem go do formy”. Profesjonalny i kompletny proces jest kluczem do zapewnienia, że końcowe części osiągną najlepszą równowagę pod względem jakości, kosztów i czasu dostawy.

Jako wybitny producent zapewniasz swoim klientom właśnie zestaw profesjonalnych usług obejmujących cały proces. Poniżej znajduje się kompletny i szczegółowy profesjonalny proces formowania wtryskowego niestandardowych części z tworzyw sztucznych.

Faza pierwsza: Analiza i projektowanie wymagań – kamień węgielny sukcesu

Jest to punkt wyjścia projektu i wyznacza kierunek wszelkich późniejszych prac.

Dogłębna komunikacja w zakresie zapotrzebowania

Wymagania funkcjonalne: środowisko użytkowania, obciążenie, odporność na temperaturę, odporność chemiczna, klasa ognioodporności (taka jak UL94) i oczekiwana żywotność części.

Wymagania dotyczące wyglądu: Obróbka powierzchni (wysoki połysk, mat, tekstura trawiona, spray), kolor i czy istnieją standardy estetyczne (strona A).

Precyzja i przepisy: Tolerancje wymiarowe (zgodnie ze standardami GD&T), wymagania montażowe, certyfikaty branżowe (takie jak FDA do kontaktu z żywnością i ISO 13485 do zastosowań medycznych).

Budżet i cykl: Koszt docelowy, harmonogram projektu, oczekiwany wynik.

Optymalizacja projektu produktu i DFM (projektowanie pod kątem analizy możliwości produkcyjnych)

Podstawowe połączenie wartości: dostawca form ściśle współpracuje z zespołem projektowym klienta.

Treść analizy

Analiza grubości ścianki: Zapewnij jednolitą grubość ścianki (zwykle zaleca się 2-3 mm), aby uniknąć wad, takich jak skurcz i wypaczenie.

Kąt pochylenia: Upewnij się, że część można płynnie wyjąć z formy (zwykle co najmniej 1°).

Żebra wzmacniające i kolumny śrubowe: Rozsądnie zaprojektowane, aby zapobiec powstawaniu śladów skurczu z tyłu (grubość żeber ≤ 60% grubości ścianki głównego korpusu).

Zaokrąglone przejście narożne: pozwala uniknąć koncentracji naprężeń i poprawia płynięcie plastyczne.

Określenie linii podziału (P/L): Wybierz pozycję, która ma najmniejszy wpływ na funkcjonalność i wygląd.

Pozycja i typ przewężki: Oceń optymalny punkt wtrysku, zrównoważ wypełnienie i zredukuj ślady spoin.

Prześlij profesjonalny raport DFM, podaj szczegółowe sugestie dotyczące optymalizacji projektu i potwierdź je z klientem.

Zalecenia dotyczące wyboru materiału

Zarekomenduj najbardziej odpowiednią żywicę w oparciu o wymagania produktu. Na przykład:

ABS: Uniwersalny, o dobrej wytrzymałości, łatwy do natryskiwania.

PC: Wysoka wytrzymałość, wysoka odporność na ciepło, przezroczysty.

PP: Odporny chemicznie, dobra wytrzymałość i niski koszt.

PA (Nylon): Odporny na zużycie, o dużej wytrzymałości.

POM: Wysoka sztywność, niskie tarcie.

Potwierdź dostawcę i klasę materiału oraz podaj dane certyfikacyjne materiału.

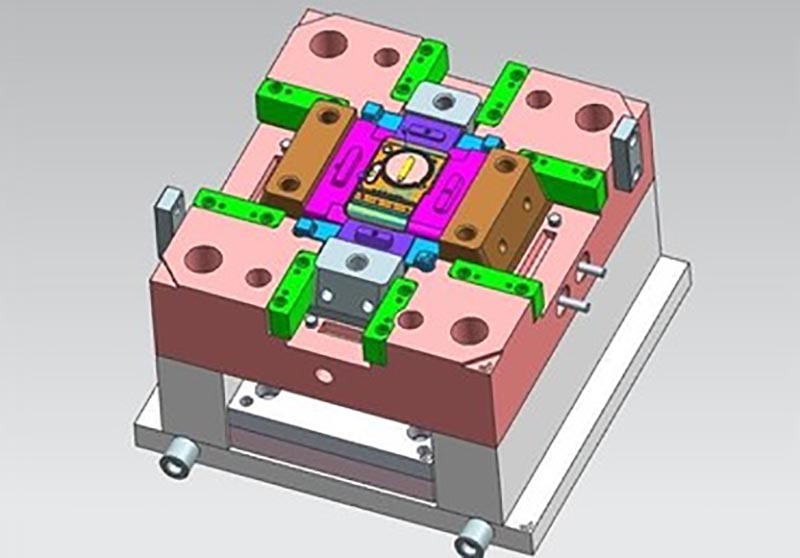

Faza druga: projektowanie i produkcja form – narodziny precyzyjnych narzędzi

Forma jest „matką” produktu, a jej jakość bezpośrednio decyduje o jakości części.

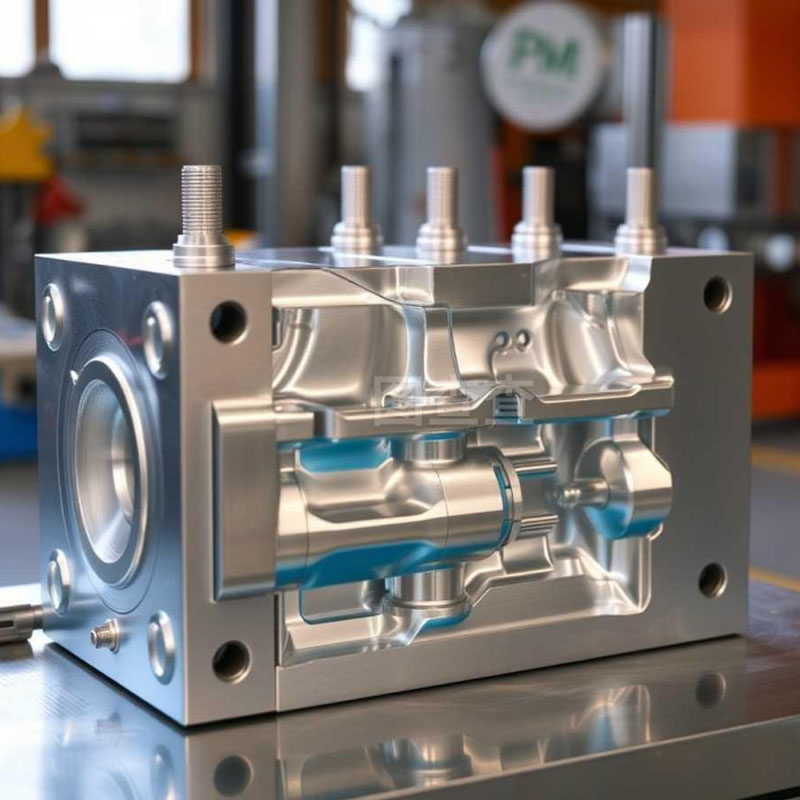

Projekt formy

Analiza przepływu formy: standardowa cecha nowoczesnego precyzyjnego formowania wtryskowego. Symulując napełnianie, chłodzenie, kurczenie się i wypaczanie tworzyw sztucznych w formach za pomocą komputera, można przewidzieć i rozwiązać z wyprzedzeniem problemy takie jak kawitacja, ślady spawów i skurcz. Można zoptymalizować system wlewowy, system chłodzenia i strategię ciśnienia dotrzymującego, znacznie zmniejszając koszty i czas testowania form.

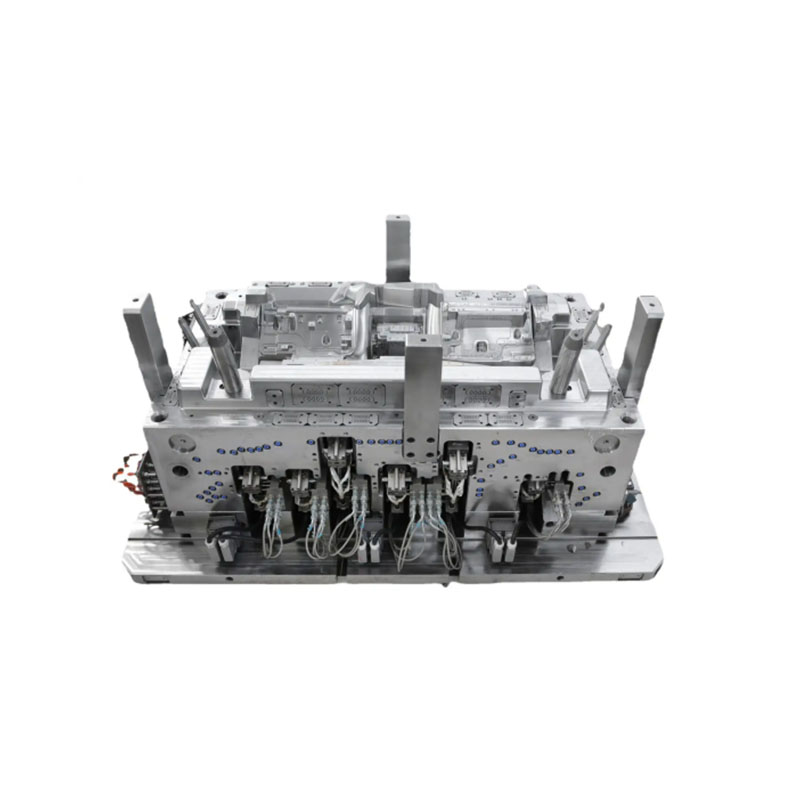

Projekt konstrukcyjny: Zaprojektuj podstawę formy, wnękę/rdzeń, suwak/nachyloną górę (do obsługi odwróconej), obieg wody chłodzącej, układ wydechowy itp. Wyprowadź szczegółowe rysunki.

Precyzyjna obróbka i montaż

Technologia przetwarzania: Podstawowe komponenty, takie jak rdzenie form i wkładki, są przetwarzane przy użyciu CNC (frezowanie sterowane numerycznie), EDM (obróbka elektroerozyjna), cięcie drutem i inne procesy.

Obróbka powierzchniowa: Wykonaj określoną obróbkę ubytku, taką jak polerowanie lustrzane (w przypadku części przezroczystych), trawienie VDI (np. Skóra licowa) lub wzory ogniowe.

Montaż formy (montaż): Wszystkie części są precyzyjnie montowane i sprawdzane przez starszych monterów, aby zapewnić płynne i bezbłędne działanie wszystkich ruchomych elementów.

Faza trzecia: Testowanie form i optymalizacja procesu – weryfikacja i dostrajanie

Jest to kluczowy pomost łączący formę z produkcją masową.

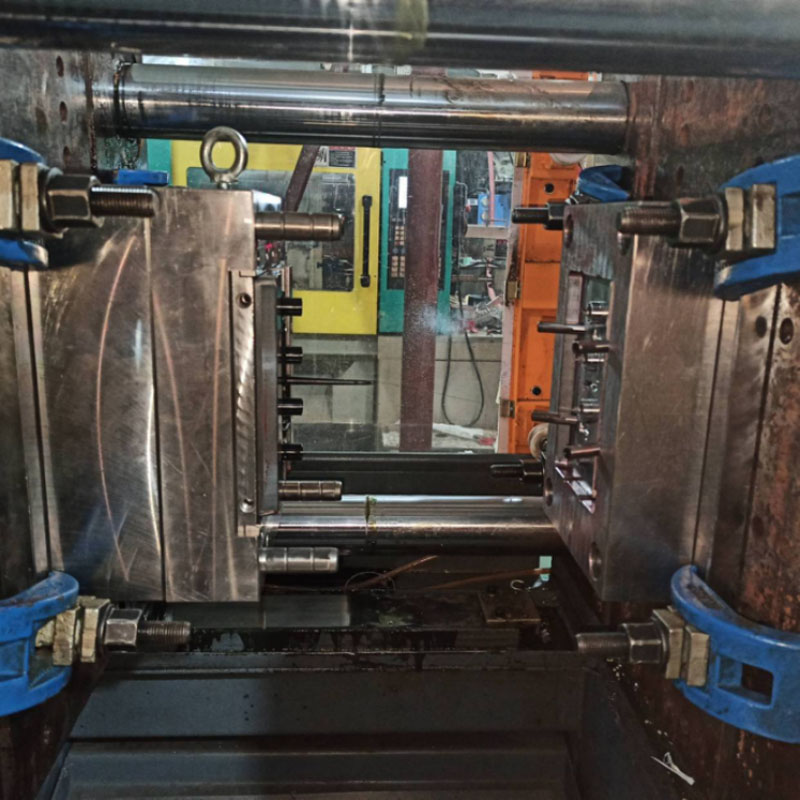

Pierwsza próba formy (T0): Zainstaluj formę na wtryskarce, przeprowadź wstępne debugowanie za pomocą materiałów produkcyjnych i wyprodukuj pierwszą partię próbek.

Przykładowa ocena i debugowanie

Pomiar wymiarowy: Użyj sprzętu, takiego jak maszyna do pomiaru trzech współrzędnych (CMM) i przyrząd do pomiaru obrazu dwuwymiarowego, aby kompleksowo sprawdzić kluczowe wymiary i porównać je z rysunkami projektowymi.

Kontrola wzrokowa: Sprawdź pod kątem wad, takich jak braki materiału, wypływki, skurcze, ślady powietrza, srebrne smugi i szwy spawalnicze.

Testy funkcjonalne: Przeprowadź odpowiednie testy, takie jak montaż i wytrzymałość.

Optymalizacja procesu: W oparciu o przykładowe problemy systematycznie dostosowuj parametry, takie jak prędkość wtrysku, ciśnienie, temperatura i czas (często wykorzystując eksperymentalną metodę projektowania DOE w celu skutecznej optymalizacji).

Potwierdzenie techniczne i podpisanie próbki: Prześlij ulepszone próbki klientowi w celu weryfikacji technicznej (EVT) i uzyskaj zgodę klienta na podpisanie próbki.

Blokowanie parametrów procesu: Zapisz ostateczne zoptymalizowane parametry w tabeli warunków procesu formowania wtryskowego jako standardowe wytyczne operacyjne dla produkcji masowej.

Faza czwarta: Produkcja masowa i kontrola procesu – zapewnienie stabilności

Upewnij się, że każda forma produktu spełnia standardy.

Cykl formowania: zamykanie formy → wtrysk → utrzymanie ciśnienia → chłodzenie → otwarcie formy → wyrzucanie → usuwanie części (automatycznie wykonywane ręką mechaniczną).

Statystyczna kontrola procesu (SPC):

Monitorowanie kluczowych parametrów procesu: Monitorowanie i rejestrowanie w czasie rzeczywistym czasu wtrysku, ciśnienia szczytowego, temperatury materiału itp. w celu zapewnienia stabilności procesu.

Kontrola pierwszego artykułu (FAI): Na początku każdej zmiany lub po zmianie formy przeprowadzana jest kompleksowa kontrola pierwszego produktu.

Regularne kontrole wyrywkowe: Przeprowadzaj okrężne kontrole wyglądu i kluczowych wymiarów produktów.

Karta kontroli jakości: Użyj kart kontrolnych, aby monitorować stabilność kluczowych wymiarów produktu, osiągać kontrolę predykcyjną i wykrywać z wyprzedzeniem nieprawidłowe trendy.

Faza piąta: Zapewnienie jakości i dostawa – końcowy punkt kontrolny

Kontrola końcowa i pakowanie

100% kontrola pełnego wyglądu lub AOI (automatyczna kontrola optyczna): Przeprowadź pełną kontrolę wyglądu produktu.

Opakowania ochronne: Do pakowania używaj toreb PE, torebek bąbelkowych, przegród itp., aby zapobiec zadrapaniom i zanieczyszczeniom.

Kontrola wychodząca (OQC): Sprawdź partie, które mają zostać wysłane, zgodnie ze standardem pobierania próbek AQL, aby zapewnić jakość całej partii.

Dostarczenie dokumentów: Dostarcz wraz z towarami niezbędne dokumenty dotyczące jakości, takie jak raport z inspekcji przesyłki (raport OQC), certyfikacja materiałowa (COC), pełnowymiarowy raport z inspekcji (raport FAI) itp.

Konserwacja i pielęgnacja formy: Regularnie konserwuj formę, zapobiegaj rdzy i wymieniaj wrażliwe części, aby zapewnić jej długoterminową stabilną pracę.

Jesteśmy producentem form do formowania części z tworzyw sztucznych na zamówienie, zapewniającym wysokiej jakości produkcję formowania części z tworzyw sztucznych na zamówienie. Jeśli chcesz dostosować/opracować niestandardowe produkty do formowania części z tworzyw sztucznych, możesz nas znaleźć. Posiadamy profesjonalny projekt form wtryskowych i dojrzałą technologię produkcji, zapewniając kompleksową obsługę, od projektowania produktu - wytwarzania form - produkcji produktu - pakowania produktów - transportu produktów, możemy Ci pomóc w każdym łączu. Tak długo, jak do nas przyjdziesz, zapewnimy Ci najwyższą jakość usług i zadowolimy Cię pod względem jakości produktu, czasu produkcji, dialogu informacyjnego itp.

|

Nazwa produktu |

Formowanie bieżni |

|

Proszę podać |

2D, 3D, próbki lub rozmiar zdjęcia wielokątne |

|

Czas pleśni |

20-35 dni |

|

Czas produktu |

7-15 dni |

|

Precyzja formy |

+/-0,01 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki audytowe - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka form - obróbka rdzenia - obróbka elektrody - System prowadnic obróbka - obróbka i zaopatrzenie części - akceptacja obróbki - wnęka proces obróbki powierzchni - tryb złożony Matryca - Całość powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłka próbki |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub ta sama różne produkty mogą być wytwarzane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wbijanie słowa, lustrzane wykończenie, powierzchnia matowa, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Główna technologia |

Frezowanie, szlifowanie, CNC, EDM, drut cięcie, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

System jakości |

ISO9001:2008 |

|

Ustal czas |

20 dni |

|

Sprzęt |

CNC, EDM, wycinanie Maszyna, maszyny z tworzyw sztucznych itp. Plastikowa forma do walizek Zhe Jiang |

Produkcja form wtryskowych tworzyw sztucznych

Specyfikacje formowania tworzyw sztucznych

Projekt formy:

Proces transakcji:

Testowanie pleśni:

Opakowanie produktu

Fabryka

Jesteśmy fabryką niestandardowych form plastikowych. Nasza fabryka jest producentem form wtryskowych z tworzyw sztucznych. mamy 17 lat doświadczenia w profesjonalnych niestandardowych formach plastikowych i 10 lat doświadczenia w handlu zagranicznym. Jesteśmy niestandardowym dostawcą form z tworzyw sztucznych. Możemy świadczyć niestandardową usługę form plastikowych. Nasza fabryka może wytwarzać części z tworzyw sztucznych formowane wtryskowo, a jakość produktów Cię zadowoli.

Mamy ponad 50 wysokiej klasy maszyn i setki inżynierów i projektantów. Możemy zapewnić kompleksową obsługę, od projektu produktu - wykonania form - produkcji produktu - pakowania produktu - transportu. Posiadamy kompletny łańcuch produkcyjny. Jesteśmy w stanie spełnić wszystkie Twoje wymagania.

Świadczone przez nas usługi:

Profesjonalne usługi w zakresie form niestandardowych, projektowanie i produkcja form z tworzyw sztucznych. produkcja wyrobów z tworzyw sztucznych, projektowanie produktów, projektowanie form, dostosowywanie form rozdmuchowych, dostosowywanie form rotacyjnych, dostosowywanie form do odlewania ciśnieniowego. Usługi druku 3D, usługi produkcji CNC, pakowanie produktów, opakowania niestandardowe, usługi wysyłkowe.

Zawsze przestrzegamy zasad jakości przede wszystkim. Dostarczając klientom produkty najwyższej jakości, staraj się maksymalizować efektywność produkcji i skracać czas produkcji. Z dumą możemy powiedzieć każdemu klientowi, że nasza firma od momentu powstania nie straciła żadnego klienta. Jeśli pojawi się problem z produktem, będziemy aktywnie szukać rozwiązania i bierzemy odpowiedzialność do końca.

Często zadawane pytania

P1: Czy jesteś firmą handlową lub producentem?

Odp .: Jesteśmy producentami.

Pytanie 2. Kiedy mogę otrzymać wycenę?

Odp.: Zwykle wyceniamy ofertę w ciągu 2 dni od otrzymania zapytania.

Jeśli jesteś bardzo pilny, zadzwoń do nas lub poinformuj nas o tym w e-mailu, abyśmy mogli najpierw wycenić dla Ciebie.

Pytanie 3. Jak długi jest czas realizacji formy?

Odp.: Wszystko zależy od wielkości i złożoności produktów. Zwykle czas realizacji wynosi 25 dni.

Pytanie 4. Nie mam rysunku 3D, jak mam rozpocząć nowy projekt?

Odp .: Możesz dostarczyć nam próbkę formowania, pomożemy Ci ukończyć projekt rysunku 3D.

Pytanie 5. Przed wysyłką, jak upewnić się, że jakość produktów?

Odp.: Jeśli nie przyjdziesz do naszej fabryki i nie masz strony trzeciej do kontroli, będziemy Twoim pracownikiem inspekcyjnym.

Dostarczymy Ci film przedstawiający szczegóły procesu produkcyjnego, w tym raport procesu, strukturę rozmiarów produktów i szczegóły powierzchni, szczegóły pakowania i tak dalej.

Pytanie 6. Jakie są warunki płatności?

Odp.: Płatność za formę: 40% depozytu przez T/T z góry, 30% drugiej płatności za formę przed wysłaniem pierwszych próbek próbnych, 30% salda formy po uzgodnieniu próbek końcowych.

B: Płatność produkcyjna: 50% depozytu z góry, 50% przed wysłaniem towaru końcowego.

P7: Jak sprawić, by nasza firma była długoterminowa i dobra?

O: 1. Utrzymujemy dobrą jakość i konkurencyjną cenę, aby zapewnić naszym klientom korzyści z produktów najwyższej jakości.

2. Szanujemy każdego klienta jako naszego przyjaciela i szczerze robimy interesy i zaprzyjaźniamy się z nimi, bez względu na to, skąd pochodzą.