- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

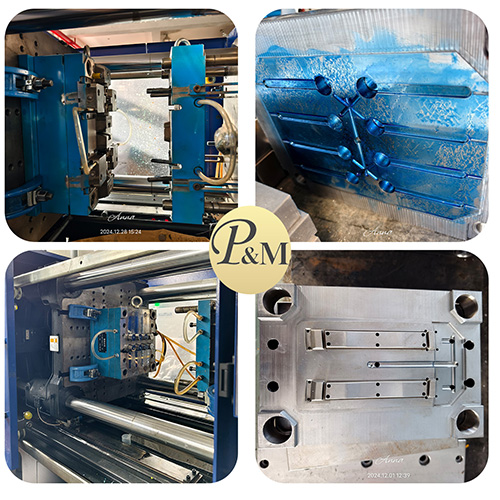

Formowanie wtryskowe

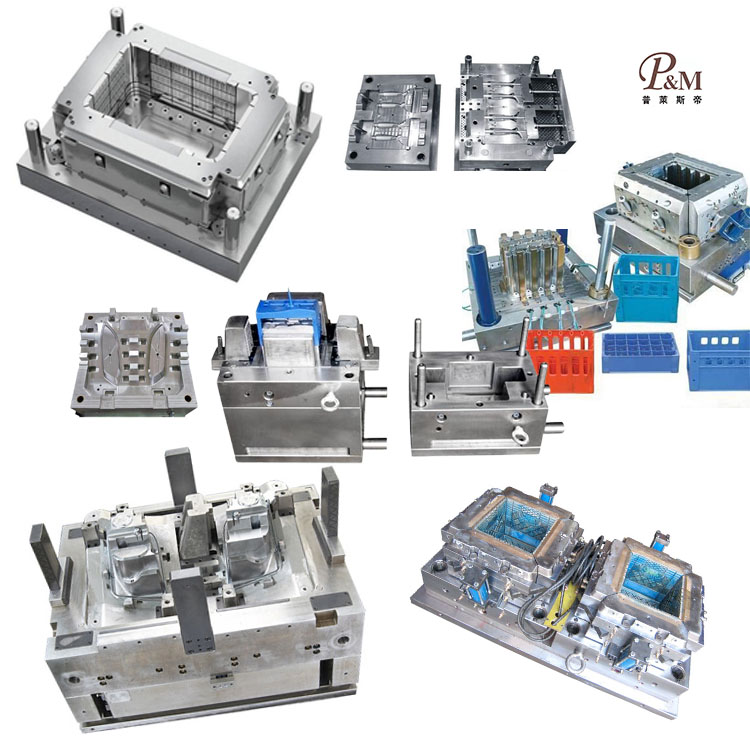

W zakresie formowania wtryskowego firma Ningbo (P&M) Plastic Metal Products Co., Ltd. posiada 18-letnie doświadczenie w technologii produkcji form i 10-letnie doświadczenie w eksporcie. Zapewniamy profesjonalne, kompleksowe usługi w zakresie form dostosowanych do indywidualnych potrzeb i jesteśmy profesjonalnym producentem form z tworzyw sztucznych. Możemy zastosować formowanie wtryskowe, rozdmuchowe, odlewanie ciśnieniowe i formowanie rotacyjne.

Wyślij zapytanie

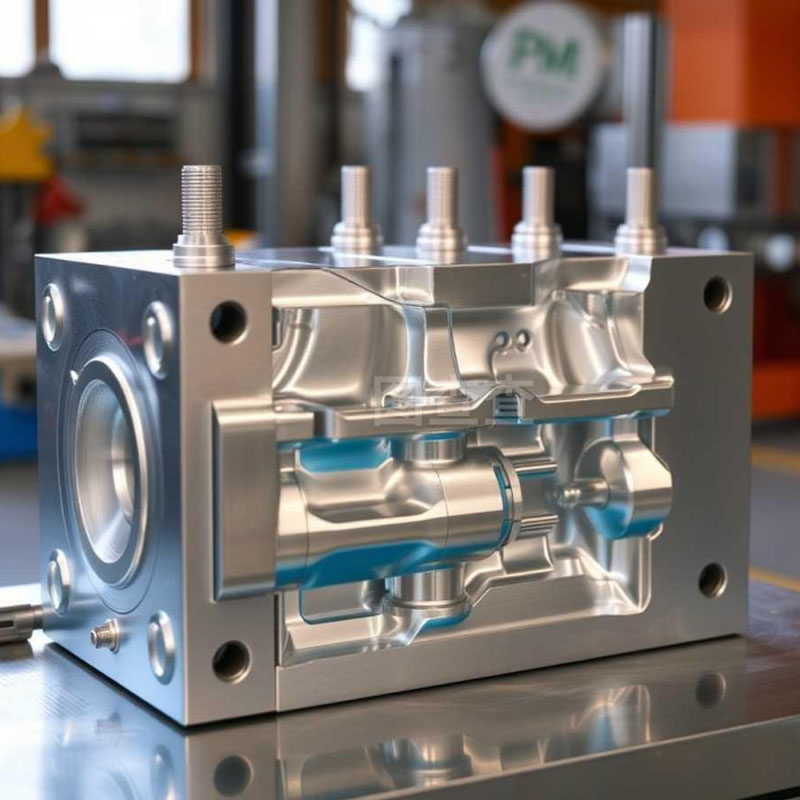

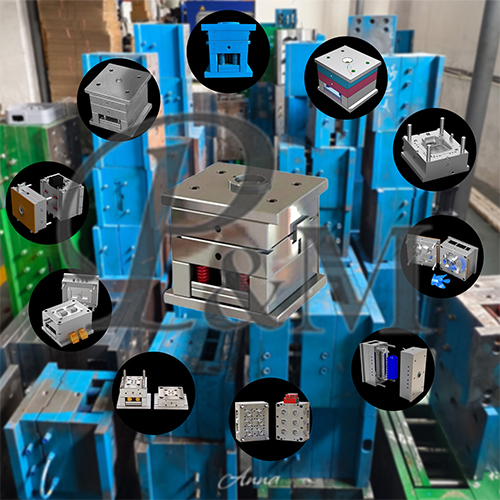

Wytwarzanie form wtryskowych Formowanie odnosi się do procesu przetwarzania surowców, takich jak stal formierska, na specjalne narzędzia o określonych konstrukcjach, takich jak wnęki, systemy wlewowe i systemy chłodzenia, poprzez szereg precyzyjnych technologii przetwarzania zgodnie z wymaganiami projektowymi produktów z tworzyw sztucznych. Tak wyprodukowane formy mogą być stosowane w procesie formowania wtryskowego tworzyw sztucznych. Po wtryśnięciu stopionego tworzywa sztucznego do wnęki, w wyniku chłodzenia i zestalenia otrzymuje się wyroby z tworzyw sztucznych spełniające specyfikacje projektowe. Wytwarzanie form wtryskowych Formowanie jest kluczowym ogniwem łączącym projektowanie wyrobów z tworzyw sztucznych i masową produkcję, a ich precyzja i jakość bezpośrednio determinują wydajność, wygląd i efektywność produkcji wyrobów z tworzyw sztucznych.

Wprowadzenie do form wtryskowych P&M

Podstawowy proces formowania form wtryskowych

1. Projekt formy

Projektowanie form jest podstawowym elementem procesu formowania wtryskowego, który wymaga szczegółowego planowania w oparciu o model 3D produktów z tworzyw sztucznych (tworzony za pomocą oprogramowania takiego jak SolidWorks i UG). Treść projektu obejmuje: projekt gniazda i rdzenia (zapewniający całkowite dopasowanie do kształtu i wewnętrznej struktury wyrobów z tworzyw sztucznych oraz zachowanie rozsądnego współczynnika skurczu plastycznego, takiego jak skurcz 1,5% - 2% dla materiałów PP); projekt układu wlewowego (określenie położenia i rozmiaru wlewu, wlewu i wlewu w celu zapewnienia równomiernego wypełnienia wnęki roztopionym tworzywem sztucznym); projekt układu chłodzenia (rozmieszczenie kanałów wody chłodzącej zgodnie z grubością i kształtem produktu w celu kontrolowania równomierności prędkości chłodzenia i uniknięcia deformacji produktu); projekt systemu wyrzutowego (dobór komponentów takich jak sworznie wypychaczy i tuleje wypychaczy, aby zapewnić płynne wyjmowanie produktu z formy); projekt systemu prowadzenia i pozycjonowania (ustawianie słupków prowadzących i tulei prowadzących w celu zapewnienia dokładnego pozycjonowania przy otwieraniu i zamykaniu formy). Po ukończeniu projektu oprogramowanie do analizy przepływu formy (takie jak Moldflow) służy do symulacji procesu formowania wtryskowego, optymalizacji schematu projektowego i zmniejszenia kosztów późniejszych dostosowań próbnych formy.

2. Przygotowanie i obróbka wstępna surowców

Powszechnie stosowanym surowcem do form wtryskowych jest stal formierska, którą należy dobierać zgodnie z przeznaczeniem formy i właściwościami produktu z tworzywa sztucznego: na przykład stal na formy do pracy na gorąco H13 o dużej odporności na zużycie jest wybierana do form wytwarzających produkty wielkoseryjne i wysoce precyzyjne; Utwardzona stal formierska P20 o łatwej obróbce przeznaczona jest na formy wytwarzające wyroby małych i średnich rozmiarów ze średnią precyzją. Na etapie przygotowania surowca należy przyciąć stal formierską, a cały blok stalowy pociąć na półfabrykaty zbliżone do wielkości części formy za pomocą piły lub urządzenia do cięcia laserowego, aby zmniejszyć naddatek na późniejszą obróbkę. Czynności obróbki wstępnej obejmują wyżarzanie (ogrzewanie stali formierskiej do określonej temperatury, utrzymywanie jej w cieple, a następnie powolne chłodzenie w celu zmniejszenia twardości materiału i wyeliminowania naprężeń wewnętrznych w celu późniejszej obróbki skrawaniem) oraz usuwanie rdzy powierzchniowej (za pomocą piaskowania lub wytrawiania w celu usunięcia zgorzeliny tlenkowej i rdzy z powierzchni stali w celu zapewnienia precyzji obróbki).

3. Precyzyjna obróbka

(1) Frezowanie CNC

Pionowe lub poziome frezarki CNC służą do obróbki zgrubnej i półwykończeniowej półfabrykatów form w celu usunięcia większości nadmiaru materiału i wstępnego ukształtowania kształtu i struktury części formy (takich jak płaszczyzna, stopień i rowek szablonu). Podczas obróbki należy dobierać odpowiednie narzędzia w zależności od twardości stali formierskiej (np. narzędzia ze stali szybkotnącej do obróbki miękkiej stali formierskiej i narzędzia z węglika spiekanego do obróbki wstępnie hartowanej stali formierskiej) oraz dobierać rozsądne parametry skrawania (prędkość skrawania, posuw, głębokość skrawania), aby zapewnić wydajność obróbki i chropowatość powierzchni (zwykle chropowatość powierzchni Ra≤6,3μm po półwykończeniu).

(2) Obróbka EDM

W przypadku skomplikowanych kształtów lub struktur o głębokich wnękach, takich jak wnęki i rdzenie form, do precyzyjnego formowania stosuje się obróbkę elektroerozyjną (EDM). W procesie tym wykorzystuje się wyładowanie impulsowe pomiędzy elektrodą a przedmiotem obrabianym w celu wytworzenia wysokiej temperatury, erozji materiału przedmiotu obrabianego i realizacji obróbki skomplikowanych kształtów. Przed obróbką należy wykonać elektrodę dopasowującą się do kształtu wnęki (najczęściej z materiału miedzianego lub grafitowego), a trajektorią ruchu elektrody steruje się za pomocą układu sterowania numerycznego. Precyzja EDM może sięgać ± 0,005 mm, a chropowatość powierzchni Ra ≤ 1,6 μm, co pozwala skutecznie obrabiać złożone struktury, które są trudne do osiągnięcia tradycyjnym frezowaniem, takie jak wąskie szczeliny i ostre narożniki.

(3) Obróbka elektroerozyjna

Obróbka elektroerozyjna drutu (Wire EDM) jest stosowana głównie do obróbki części, takich jak otwory o specjalnych kształtach, stemple i matryce form, szczególnie do obróbki cienkich części form lub precyzyjnych konturów. W procesie tym wykorzystuje się druty elektrodowe, takie jak drut molibdenowy, jako elektrody narzędziowe i powodują erozję materiałów poprzez wyładowanie pomiędzy drutem elektrodowym a przedmiotem obrabianym, a także realizuje cięcie skomplikowanych konturów za pomocą systemu sterowania numerycznego. Precyzja drutu EDM może osiągnąć ± 0,002 mm, a chropowatość powierzchni Ra ≤0,8 μm. Podczas obróbki nie ma naprężeń mechanicznych, co pozwala uniknąć deformacji przedmiotu obrabianego. Jest często używany do obróbki kluczowych części, takich jak krawędzie tnące form i precyzyjne otwory prowadzące.

(4) Polerowanie i docieranie

Aby poprawić wykończenie powierzchni wnęki formy (co bezpośrednio wpływa na jakość powierzchni wyrobów z tworzyw sztucznych), obrobione części formy należy wypolerować i docierać. Do polerowania zgrubnego wykorzystuje się narzędzia, takie jak tarcze szlifierskie i kamienie olejowe, w celu usunięcia śladów obróbki; średnie polerowanie wykorzystuje papier ścierny (taki jak 400#-1000#) w celu dalszego udoskonalenia powierzchni; dokładne polerowanie wykorzystuje diamentową pastę szlifierską (taką jak wielkość cząstek W1-W5) i jest przetwarzane za pomocą ręcznego lub mechanicznego sprzętu do polerowania (takiego jak polerka ultradźwiękowa), aby chropowatość powierzchni wnęki osiągnęła Ra≤0,025μm, spełniając wymagania powierzchniowe przezroczystych lub błyszczących produktów z tworzyw sztucznych. W przypadku form o wymaganiach dotyczących tekstury (takich jak tekstura skóry i tekstura ciągnienia drutu) tekstury powierzchni należy uzyskać w procesie trawienia chemicznego lub grawerowania laserowego.

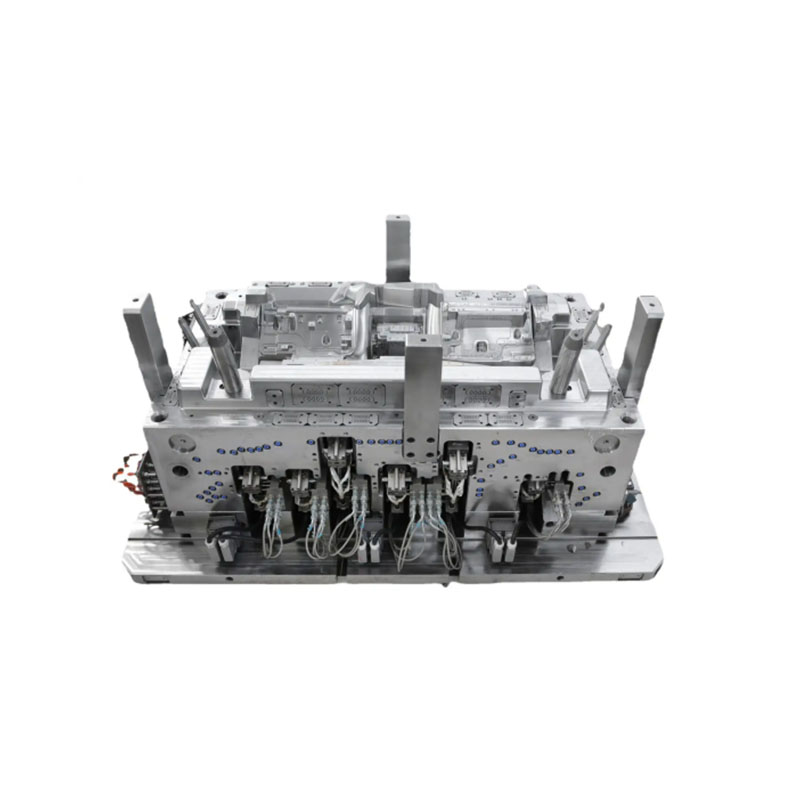

4. Montaż formy

Montaż formy to proces łączenia i instalowania przetworzonych części formy (takich jak nieruchoma płyta podstawy formy, ruchoma płyta podstawy formy, wnęka, rdzeń, filar prowadzący, tuleja prowadząca, element wyrzutowy itp.) zgodnie z rysunkami projektowymi. Etapy montażu obejmują: najpierw mocowanie gniazda i rdzenia na nieruchomym rdzeniu formy oraz przesuwanie rdzenia formy w celu zapewnienia dokładnego pozycjonowania (pozycjonowanie za pomocą kołków, ze szczeliną montażową ≤0,005 mm); następnie zainstalowanie systemu prowadzącego, wciśnięcie filarów prowadzących w ruchomą płytę podstawy formy i tuleje prowadzące w nieruchomą płytę podstawy formy, aby zapewnić gładkie dopasowanie pomiędzy filarami prowadzącymi a tulejami prowadzącymi; następnie montaż układu wyrzutnika, instalowanie elementów, takich jak sworznie wypychaczy i tuleje wypychaczy na płycie wyrzutnika, regulacja skoku wyrzutu w celu zapewnienia synchronicznego działania wyrzutu; na koniec montaż akcesoriów układu wlewowego i układu chłodzenia (takich jak tuleje zasuwy i złącza rur wodociągowych) oraz sprawdzenie, czy ruch każdego elementu jest elastyczny i nie zacina się. Po zakończeniu montażu wymagane jest sprawdzenie szczelności (sprawdzenie, czy obwód wody chłodzącej jest nieszczelny) i sprawdzenie wymiarów przed próbą formy, aby upewnić się, że precyzja montażu formy spełnia wymagania.

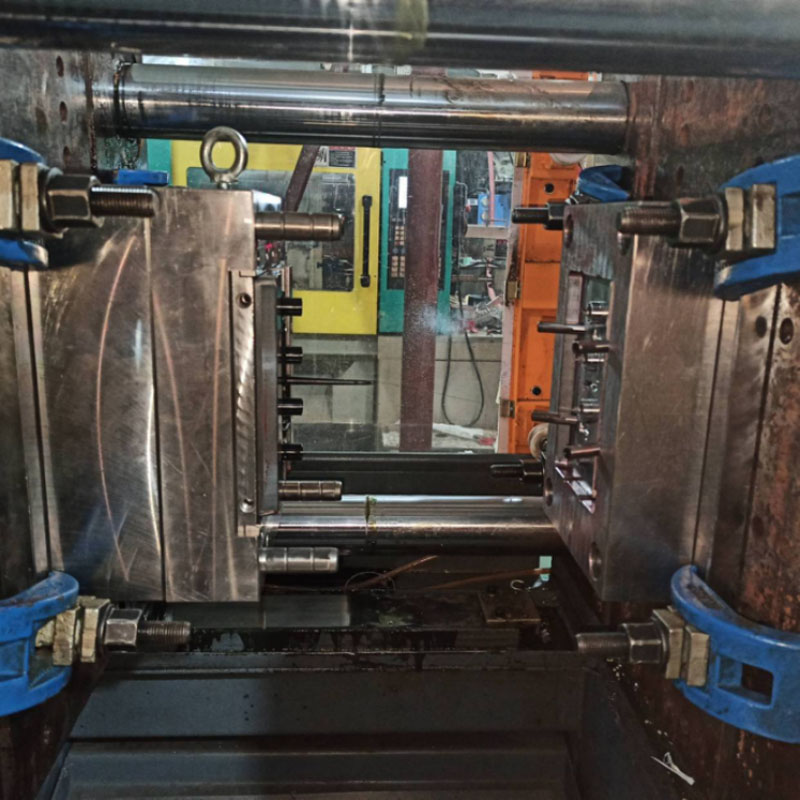

5. Próba i regulacja formy

Próba formy jest kluczowym krokiem w celu sprawdzenia wydajności formy i optymalizacji procesu formowania wtryskowego. Zmontowaną formę należy zamontować na wtryskarce i przeprowadzić próby wtrysku według zadanych parametrów wtrysku (temperatura, ciśnienie, prędkość itp.). Podczas próby formy należy obserwować: stan napełnienia roztopionym tworzywem sztucznym (czy występują problemy, takie jak brak materiału, wypływy, pęcherze itp.); dokładność wymiarową produktu po schłodzeniu (wykrycie kluczowych wymiarów za pomocą współrzędnościowej maszyny pomiarowej i porównanie z wartością projektową); jakość wyglądu produktu (czy występują zadrapania, ślady skurczu, różnice kolorystyczne na powierzchni). Zgodnie z wynikami prób formy, wyreguluj formę: jeśli występuje problem z niedoborem materiału, można zwiększyć rozmiar bramy lub zwiększyć ciśnienie wtrysku; jeśli produkt jest zdeformowany, należy zoptymalizować układ obiegu wody chłodzącej; jeżeli na powierzchni widoczne są ślady skurczu, należy wydłużyć czas utrzymywania ciśnienia. Zwykle wymagane są 2-3 próby i regulacje form, zanim zostaną wyprodukowane odpowiednie produkty z tworzyw sztucznych, a następnie formę można wprowadzić do formalnej produkcji.

Formowanie wtryskowe P&M (specyfikacja)

|

Nazwa formy |

Formowanie wtryskowe |

|

Obiecujemy |

Wszystko skupione na kliencie, nigdy nastawione na krótkotrwały zysk i sprzedające długoterminowe korzyści |

|

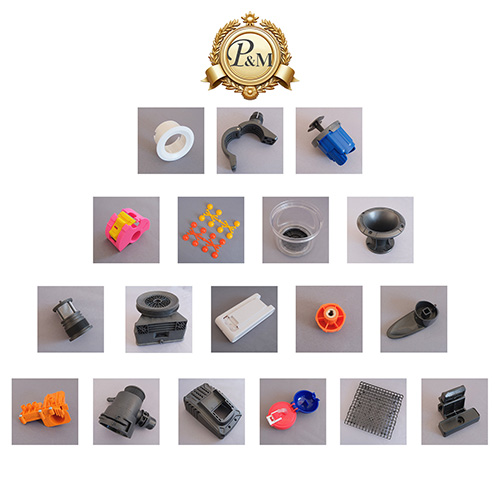

Produkujemy |

Forma, prototyp, formowanie wtryskowe, montaż produktu, druk powierzchniowy, natryskiwanie integracji powierzchni |

|

Proszę podać |

2D, 3D, próbki lub rozmiar obrazów wielokątowych |

|

Czas pleśni |

Około 25 dni roboczych |

|

Czas produktu |

7-15 dni |

|

Precyzja mody |

± 0,1 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki kontrolne - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka formy - obróbka rdzenia - obróbka elektrod - obróbka systemu wlewów - obróbka i zakup części - akceptacja obróbki - proces obróbki powierzchni wnęki - tryb złożony Matryca - cała powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłanie próbek |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub te same różne produkty mogą być wykonane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wżery, lustrzane wykończenie, matowa powierzchnia, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Smukła technologia |

Frezowanie, szlifowanie, CNC, EDM, cięcie drutem, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

Surowce z tworzyw sztucznych przeznaczone do kontaktu z żywnością |

|

Pochodzenie |

Wyprodukowano w Chinach |

Proces dostosowywania

Fabryka i o nas

Siedziba NingBo Plastic Metal Product Co., Ltd (P&M) znajduje się w Yuyao, tak zwanym Mold City w Plastic Kingdom, na południowym krańcu mostu Hangzhou Bay Bridge, na północ od Szanghaju, na wschód od portu Ningbo, przy wąskiej podwójnej linii drogi stanowej 329 w ruchu lądowym, morskim i powietrznym, łączącej się w sieć ułatwiającą transport.

Dzięki dużej sile technicznej, naukowym metodom zarządzania i dobrej obsłudze posprzedażnej, produkt cieszy się dużym zaufaniem i jest mile widziany przez klientów z całego świata. P&M posiada ulepszony system rozwoju i produkcji, aby osiągnąć projektowanie form, produkcję wyrobów z tworzyw sztucznych i produkcję automatyczną. Naszymi głównymi produktami jest projektowanie i produkcja form z tworzyw sztucznych, wyrobów z tworzyw sztucznych, wyrobów metalowych. 90% produktów naszego przedsiębiorstwa jest eksportowanych do Ameryki, Europy, Niemiec, Japonii, Australii itp. Od wielu lat firma zajmuje się badaniami surowców. Firma posiada własny znak towarowy i dziesiątki patentów, zapewniając wygodniejsze wsparcie techniczne przy produkcji form i produkcji produktów. Firma P&M rozpoczęła działalność krajową w 2008 roku pod nazwą Shundi Mold Factory. I otworzył rynek międzynarodowy od 2014 roku. Zawsze przestrzegamy zasad jakości po raz pierwszy. Dostarczając klientom produkty najwyższej jakości, staraj się maksymalizować efektywność produkcji i skracać czas produkcji. Z dumą możemy powiedzieć każdemu klientowi, że nasza firma od momentu powstania nie straciła żadnego klienta. Jeśli pojawi się problem z produktem, będziemy aktywnie szukać rozwiązania i bierzemy odpowiedzialność do końca.

P&M kieruje się zorientowaniem rynkowym na jakość życia i koncentruje się na jakości usług oraz ciągłym rozwoju nowych produktów, zdeterminowany w celu ustanowienia lepszego wizerunku firmy, a nasi przyjaciele w kraju i za granicą, aby prowadzić szeroką gamę wymian biznesowych i współpracy, tworzą genialne.

Uszczelka

Opakowanie według Twoich potrzeb

1. Przesyłką lotniczą dostawa zajmuje 3-7 dni.

Towar możemy wysłać firmami DHL, Fedex, UPS.

2. Drogą morską czas dostawy zależy od Twojego portu.

Do krajów Azji Południowo-Wschodniej zajmuje to około 5-12 dni.

Do krajów bliskiego wschodu trwa około 18-25 dni.

Do krajów europejskich trwa około 20-28 dni.

Do krajów amerykańskich trwa około 28-35 dni.

Do Australii trwa około 10-15 dni.

Do krajów afrykańskich trwa około 30-35 dni.

Części rowerowe P&M, skupione wokół dzieci, równoważą bezpieczeństwo, zdrowie i zabawę, mając na celu dodanie jasnych kolorów pięknemu dzieciństwu dzieci. Cieszymy się na współpracę z Państwem, aby służyć naszym dzieciom.

Ścieżka rozwoju dziecka jest wybrukowana cegłami i płytkami.

Często zadawane pytania

1.Kim jesteśmy?

Mamy siedzibę w Zhejiang w Chinach, zaczynamy od 2014 roku, sprzedajemy do Ameryki Północnej (30,00%), Europy Południowej (10,00%), Europy Północnej (10,00%), Ameryki Środkowej (10,00%), Europy Zachodniej (10,00%), Bliskiego Wschodu (10,00%), Europy Wschodniej (10,00%), Ameryki Południowej (10,00%). W naszym biurze pracuje ogółem około 51-100 osób.

2. Jak możemy zagwarantować jakość?

Zawsze próbka przedprodukcyjna przed produkcją masową;

Zawsze ostateczna kontrola przed wysyłką;

3.Co możesz u nas kupić?

Forma, produkt z tworzywa sztucznego, produkt metalowy, produkt dentystyczny, obróbka CNC.

4. Dlaczego warto kupować u nas, a nie u innych dostawców?

Zajmujemy się głównie wszelkiego rodzaju projektowaniem 3D, drukiem 3D oraz oprzyrządowaniem i produktami z tworzyw sztucznych do form metalowych. Posiadamy własnego inżyniera i fabrykę. Kompleksowe dostawy: projektowanie 3D - druk 3D - produkcja form - wtrysk tworzyw sztucznych.

5. Jakie usługi możemy świadczyć?

Akceptowane warunki dostawy: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akceptowana waluta płatności: USD, EUR;

Akceptowany rodzaj płatności: T/T, L/C, PayPal, Western Union, Escrow;

Język używany: angielski, chiński, hiszpański, francuski, rosyjski.

6.Jaka jest charakterystyka Twojej usługi?

1. Odpowiedź na Twoje zapytanie dotyczące naszych produktów lub cen zostanie udzielona w ciągu 24 godzin.

2. Dobrze wyszkolony i doświadczony personel, który odpowie na wszystkie Twoje pytania płynnie po angielsku.

3. Oferowanie wsparcia w rozwiązaniu problemu w okresie składania wniosków lub sprzedaży.

4. Konkurencyjne ceny oparte na tej samej jakości.

5. Gwarantuj jakość próbek taką samą jak jakość produkcji masowej.