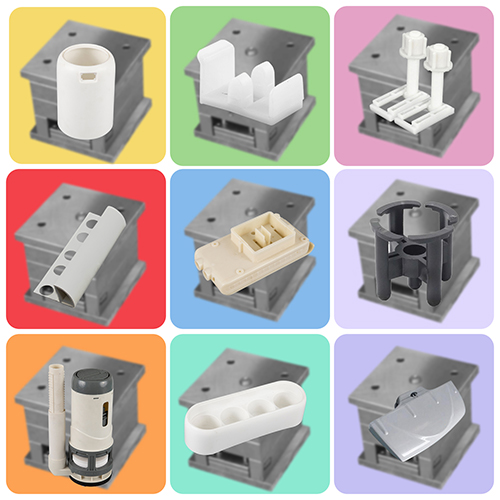

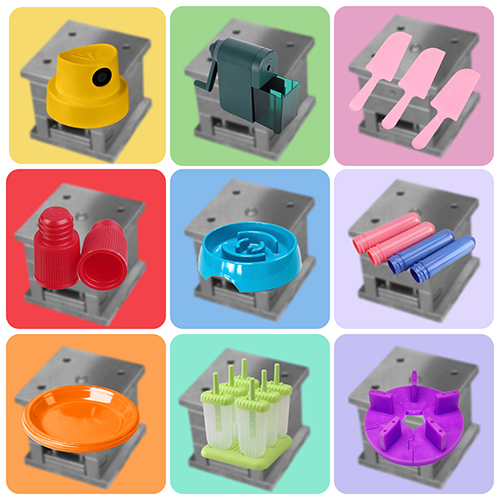

- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

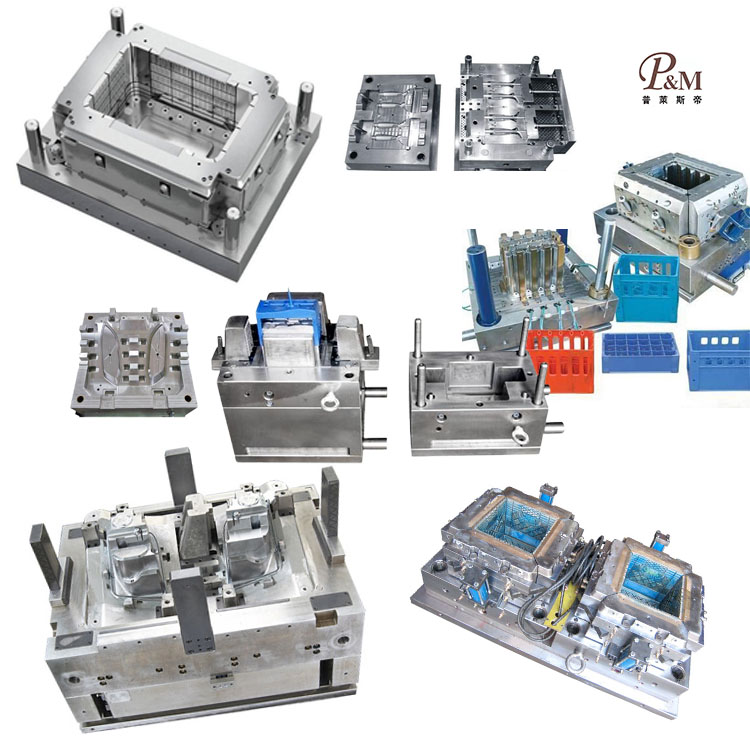

Część niestandardowa do formowania wtryskowego

W przypadku części niestandardowych do formowania wtryskowego firma Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 18 lat technologii produkcji form i 10 lat doświadczenia w eksporcie. Zapewniamy profesjonalne, kompleksowe usługi w zakresie form dostosowanych do indywidualnych potrzeb i jesteśmy profesjonalnym producentem form z tworzyw sztucznych. Możemy zastosować formowanie wtryskowe, rozdmuchowe, odlewanie ciśnieniowe i formowanie rotacyjne.

Wyślij zapytanie

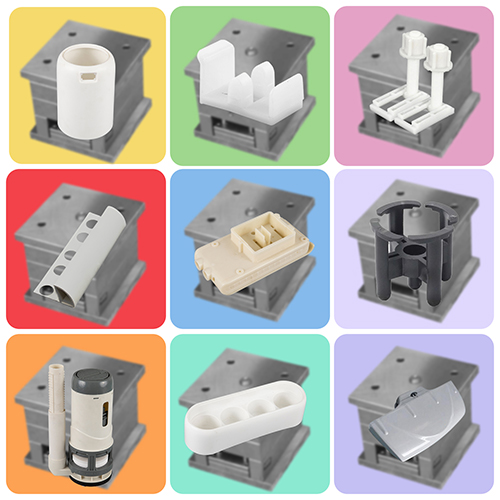

Część niestandardowa do formowania wtryskowego odnosi się do spersonalizowanych części z tworzyw sztucznych wytwarzanych w drodze niestandardowego projektowania form i procesów formowania wtryskowego zgodnie ze specyficznymi potrzebami klientów (takimi jak struktura produktu, dokładność wymiarowa, wymagania dotyczące wydajności, projekt wyglądu itp.). W odróżnieniu od znormalizowanych części produkowanych masowo, takie części wymagają opracowania ekskluzywnych form do zastosowań pojedynczych lub małych partii. Od wyboru surowców, projektu konstrukcji formy po ustawienie parametrów procesu formowania wtryskowego – wszystko to jest dokładnie dopasowywane do potrzeb klienta i ostatecznie wytwarza nieuniwersalne części, które spełniają określone wymagania funkcjonalne i wizualne. Są szeroko stosowane w sprzęcie spersonalizowanym lub scenariuszach specjalnych warunków pracy w motoryzacji, elektronice, medycynie, sprzęcie AGD i innych dziedzinach.

Wprowadzenie do części niestandardowych firmy P&M do formowania wtryskowego

A. Podstawowe zalety części niestandardowej do formowania wtryskowego

1. Wysoka zdolność adaptacji do konkretnych potrzeb

Części niestandardowe metodą formowania wtryskowego mogą realizować produkcję „opartą na zapotrzebowaniu” i dokładnie odpowiadać spersonalizowanym wymaganiom klientów dotyczącym części: pod względem struktury złożone konstrukcje o specjalnych kształtach (takie jak zintegrowane części ze sprzączkami, rowkami i wgłębieniami) można zaprojektować zgodnie z przestrzenią montażową sprzętu, aby uniknąć błędów montażowych spowodowanych łączeniem wielu części; pod względem precyzji, dzięki niestandardowym formom i optymalizacji procesów, można osiągnąć tolerancje wymiarowe na poziomie ± 0,01 mm (np. precyzyjne złącza w sprzęcie medycznym), aby sprostać wymaganiom montażu o wysokiej precyzji; pod względem wydajności, poprzez modyfikację lub mieszanie materiałów (takie jak dodanie wzmocnienia włóknem szklanym, środków zmniejszających palność), części mogą mieć specjalne właściwości, takie jak odporność na wysokie i niskie temperatury, odporność na uderzenia i odporność na korozję, dostosowując się do ekstremalnych warunków pracy (takich jak części odporne na wysoką temperaturę w komorach silnika samochodowego).

2. Wysoka opłacalność produkcji małych partii

W przypadku wymagań dotyczących małych partii (zwykle 100–10 000 sztuk) dostosowywanie formowania wtryskowego ma więcej zalet kosztowych niż tradycyjne metody przetwarzania (takie jak frezowanie CNC, druk 3D): frezowanie CNC wymaga przetwarzania kawałek po kawałku, co jest nieefektywne i ma wysoki koszt jednostkowy; Druk 3D nie wymaga form, ale charakteryzuje się powolną szybkością produkcji i niską wytrzymałością materiału, co utrudnia spełnienie wymagań funkcjonalnych partii. Po zakończeniu opracowywania formy dostosowywanie formowania wtryskowego może pozwolić na szybką produkcję masową, a koszt jednostkowy stopniowo maleje wraz ze wzrostem produkcji. Żywotność formy może osiągnąć 100 000–1 000 000 razy (w zależności od materiału stali formy i częstotliwości użytkowania). Jeśli później zostaną złożone dodatkowe zamówienia, formę można bezpośrednio ponownie wykorzystać, co dodatkowo obniża długoterminowe koszty produkcji.

3. Silna integralność strukturalna i stabilność

Części niestandardowe formowane wtryskowo są formowane metodą jednorazowego formowania wtryskowego, co pozwala uniknąć słabych punktów konstrukcyjnych spowodowanych łączeniem wielu części (takich jak łatwe odpadanie połączeń klejowych i łatwe rozluźnianie połączeń śrubowych). Ogólna integralność strukturalna jest silniejsza, a właściwości mechaniczne są bardziej stabilne. Na przykład w porównaniu z łączonymi osłonami, dostosowana do indywidualnych potrzeb obudowa w sprzęcie gospodarstwa domowego poprzez zintegrowane formowanie wtryskowe ma odporność na uderzenia zwiększoną o ponad 30%, a na powierzchni nie ma szczeliny łączącej, dzięki czemu odporność na kurz i wodoodporność jest lepsza; jednocześnie stopione tworzywo sztuczne równomiernie wypełnia wnękę podczas procesu formowania wtryskowego, gęstość wewnętrzna części jest stała i nie ma defektów, takich jak pęcherzyki i wnęki skurczowe, więc współczynnik tłumienia wydajności jest niski podczas długotrwałego użytkowania, a niezawodność jest wyższa.

B. Podstawowy proces formowania wtryskowego części niestandardowej

1. Komunikacja w zakresie popytu i projekt planu

Ten etap jest podstawą sukcesu niestandardowych części i wymagana jest dogłębna komunikacja z klientami: wyjaśnij wymagania funkcjonalne części (takie jak nośność, uszczelnienie, izolacja), środowisko użytkowania (takie jak zakres temperatur, kontakt z medium), dokładność wymiarowa (dostarcz rysunki lub próbki 2D/3D), wymagania dotyczące wyglądu (takie jak kolor, tekstura powierzchni, identyfikacja logo) i wymagania wyjściowe (określ liczbę wnęk formy i materiałów). W oparciu o wymagania inżynierowie rysują modele 3D części za pomocą oprogramowania CAD (projektowanie wspomagane komputerowo) i wykorzystują oprogramowanie CAE (inżynieria wspomagana komputerowo) do analizy symulacji strukturalnej (takiej jak analiza naprężeń, kontrola kolizji montażu), optymalizują szczegóły projektu, takie jak grubość ścianki części (unikanie deformacji spowodowanych nierówną grubością ścianki) i zaokrąglenia (zmniejszanie koncentracji naprężeń), tworzą wstępny plan dostosowywania i po potwierdzeniu z klientami wchodzą do etapu projektowania formy.

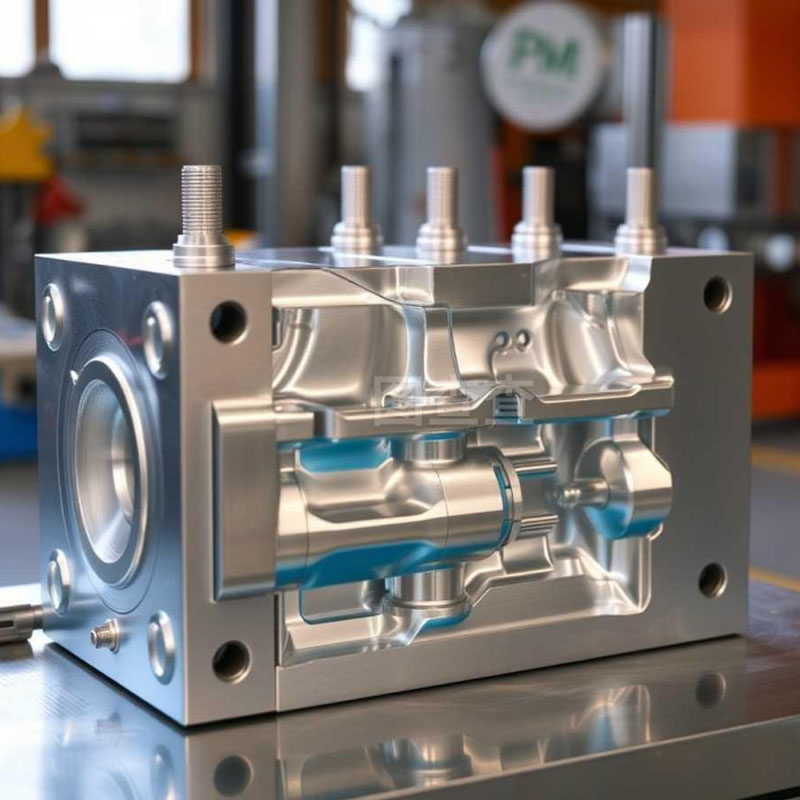

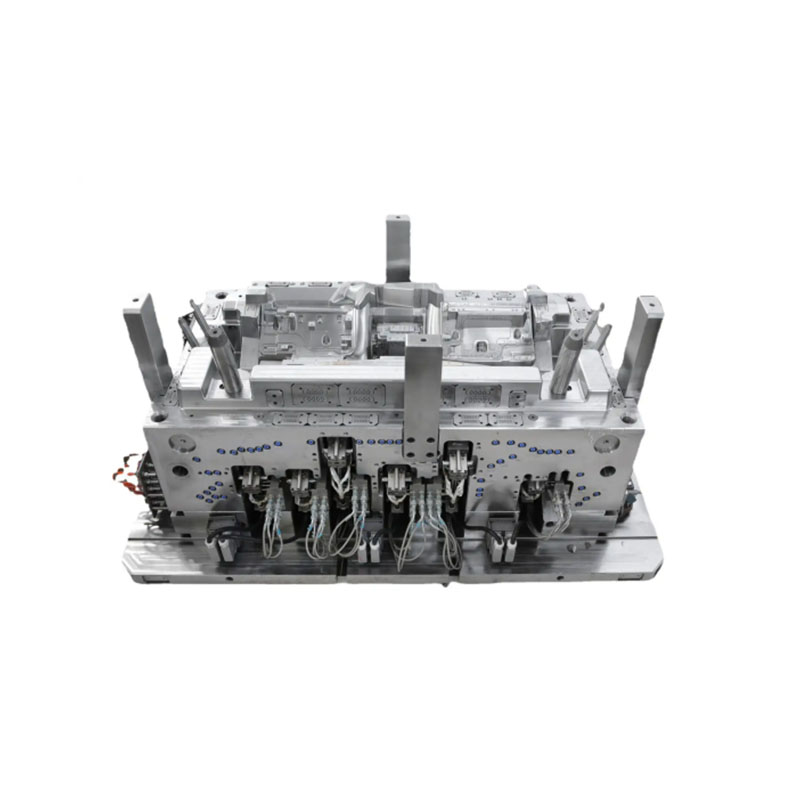

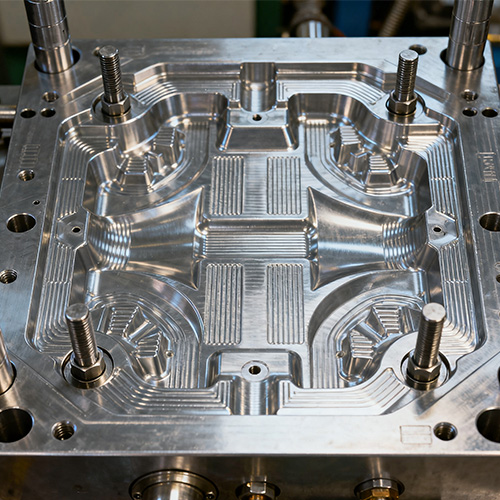

2. Opracowanie niestandardowej formy

Projektowanie formy odbywa się zgodnie z modelem 3D części, a rdzeń obejmuje: projekt wnęki i rdzenia (ściśle według rozmiaru części, zastrzegając stopień skurczu plastycznego, np. 1,5% -2% dla materiałów PP), projekt systemu wlewowego (wybierz typ zasuwy zgodnie ze strukturą części, np. zasuwa kołkowa dla części o wysokich wymaganiach wizualnych, zasuwa boczna dla części grubościennych), projekt układu chłodzenia (równomierne rozmieszczenie kanałów wody chłodzącej w zależności od grubości części, aby zapewnić stałą szybkość chłodzenia), projekt systemu wyrzutu (wybierz sworznie wypychaczy, tuleje wypychaczy i inne elementy, aby uniknąć uszkodzenia części podczas wypychania). Materiały na formy dobierane są w zależności od wydajności: stal wstępnie hartowana P20 (niski koszt, szybka obróbka) może być stosowana w małych partiach (≤10 000 sztuk); W przypadku dużych partii (≥100 000 sztuk) stosowana jest stal formierska do pracy na gorąco H13 (wysoka odporność na zużycie, długa żywotność). Do obróbki form wykorzystuje się precyzyjny sprzęt (taki jak frezowanie CNC, elektroerozja, cięcie drutem), aby zapewnić, że precyzja formy jest zgodna z projektem części. Po przetworzeniu przeprowadzane są próby formy i debugowanie w celu sprawdzenia wykonalności formy.

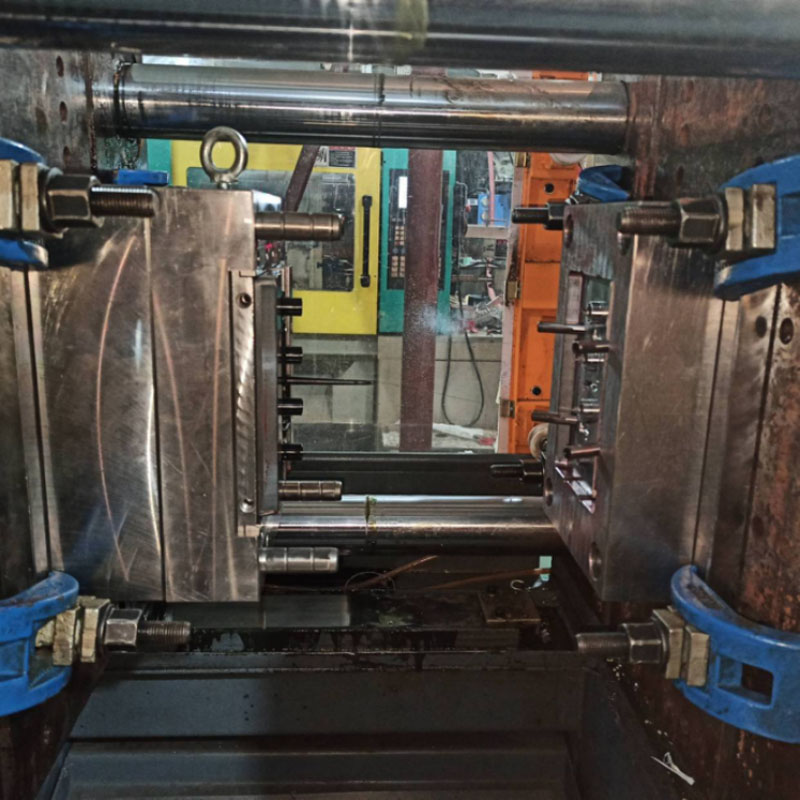

3. Produkcja wtryskowa i kontrola jakości

Po zakwalifikowaniu debugowania formy wchodzi ona w etap produkcji wtryskowej: ustaw parametry procesu zgodnie z charakterystyką materiału części, takie jak temperatura wtrysku materiału PC 260-300 ℃, ciśnienie wtrysku 80-120 MPa, aby upewnić się, że stopiony plastik jest całkowicie stopiony i równomiernie wypełniony; Monitoruj w czasie rzeczywistym parametry, takie jak temperatura formy i prędkość wtrysku podczas produkcji, aby uniknąć defektów, takich jak wypływki i braki materiału. Kontrola jakości odbywa się na wiele sposobów: kontrola wyglądu (sprawdź, czy na powierzchni części nie występują zadrapania, pęcherzyki, różnice kolorystyczne za pomocą wzroku lub wzroku maszynowego); kontrola wymiarowa (użyj współrzędnościowej maszyny pomiarowej do wykrycia kluczowych wymiarów w celu zapewnienia zgodności z wymaganiami tolerancji); kontrola wydajności (taka jak próba rozciągania, próba odporności na temperaturę w celu sprawdzenia właściwości mechanicznych i przystosowania części do środowiska). Niewykwalifikowane części wymagają analizy przyczyn (takich jak zużycie formy, odchylenie parametrów procesu) i dostosowania, natomiast zakwalifikowane części poddawane są dalszej obróbce (takiej jak usunięcie przewężki, polerowanie, powlekanie powierzchni).

4. Usługi uzupełniające i konserwacja form

Po dostarczeniu niestandardowych części konieczne jest zapewnienie późniejszego wsparcia technicznego: jeśli klient zgłosi problemy z montażem części, pomoc w dostosowaniu planu montażu lub optymalizacji konstrukcji części; jeśli potrzebne są dodatkowe zamówienia, szybko rozpocznij proces ponownego wykorzystania formy i produkcji, aby skrócić cykl dostaw. Jednocześnie przekaż klientom sugestie dotyczące konserwacji formy: regularnie czyść wnękę formy (unikaj defektów części spowodowanych pozostałościami tworzyw sztucznych), sprawdzaj zużycie słupków prowadzących i tulei (wymień na czas, aby zapewnić precyzję) i wykonaj obróbkę antykorozyjną formy (taką jak nałożenie oleju antykorozyjnego), aby przedłużyć żywotność formy. Jeśli w przyszłości klient będzie potrzebował modernizacji części, można wprowadzić modyfikacje w oparciu o oryginalną formę (takie jak dostosowanie rozmiaru wnęki, dodanie szczegółów konstrukcyjnych), aby zmniejszyć koszty wtórnego rozwoju.

Część niestandardowa do formowania wtryskowego P&M (specyfikacja)

|

Nazwa formy |

Część niestandardowa do formowania wtryskowego |

|

Obiecujemy |

Wszystko skupione na kliencie, nigdy nastawione na krótkotrwały zysk i sprzedające długoterminowe korzyści |

|

Produkujemy |

Forma, prototyp, formowanie wtryskowe, montaż produktu, druk powierzchniowy, natryskiwanie integracji powierzchni |

|

Proszę podać |

2D, 3D, próbki lub rozmiar obrazów wielokątowych |

|

Czas pleśni |

Około 25 dni roboczych |

|

Czas produktu |

7-15 dni |

|

Precyzja mody |

± 0,1 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki kontrolne - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka formy - obróbka rdzenia - obróbka elektrod - obróbka systemu wlewów - obróbka i zakup części - akceptacja obróbki - proces obróbki powierzchni wnęki - tryb złożony Matryca - cała powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłanie próbek |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub te same różne produkty mogą być wykonane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wżery, lustrzane wykończenie, matowa powierzchnia, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Smukła technologia |

Frezowanie, szlifowanie, CNC, EDM, cięcie drutem, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

Surowce z tworzyw sztucznych przeznaczone do kontaktu z żywnością |

|

Pochodzenie |

Wyprodukowano w Chinach |

Proces dostosowywania

Fabryka i o nas

Siedziba NingBo Plastic Metal Product Co., Ltd (P&M) znajduje się w Yuyao, tak zwanym Mold City w Plastic Kingdom, na południowym krańcu mostu Hangzhou Bay Bridge, na północ od Szanghaju, na wschód od portu Ningbo, przy wąskiej podwójnej linii drogi stanowej 329 w ruchu lądowym, morskim i powietrznym, łączącej się w sieć ułatwiającą transport.

Dzięki dużej sile technicznej, naukowym metodom zarządzania i dobrej obsłudze posprzedażnej, produkt cieszy się dużym zaufaniem i jest mile widziany przez klientów z całego świata. P&M posiada ulepszony system rozwoju i produkcji, aby osiągnąć projektowanie form, produkcję wyrobów z tworzyw sztucznych i produkcję automatyczną. Naszymi głównymi produktami jest projektowanie i produkcja form z tworzyw sztucznych, wyrobów z tworzyw sztucznych, wyrobów metalowych. 90% produktów naszego przedsiębiorstwa jest eksportowanych do Ameryki, Europy, Niemiec, Japonii, Australii itp. Od wielu lat firma zajmuje się badaniami surowców. Firma posiada własny znak towarowy i dziesiątki patentów, zapewniając wygodniejsze wsparcie techniczne przy produkcji form i produkcji produktów. Firma P&M rozpoczęła działalność krajową w 2008 roku pod nazwą Shundi Mold Factory. I otworzył rynek międzynarodowy od 2014 roku. Zawsze przestrzegamy zasad jakości po raz pierwszy. Dostarczając klientom produkty najwyższej jakości, staraj się maksymalizować efektywność produkcji i skracać czas produkcji. Z dumą możemy powiedzieć każdemu klientowi, że nasza firma od momentu powstania nie straciła żadnego klienta. Jeśli pojawi się problem z produktem, będziemy aktywnie szukać rozwiązania i bierzemy odpowiedzialność do końca.

P&M kieruje się zorientowaniem rynkowym na jakość życia i koncentruje się na jakości usług oraz ciągłym rozwoju nowych produktów, zdeterminowany w celu ustanowienia lepszego wizerunku firmy, a nasi przyjaciele w kraju i za granicą, aby prowadzić szeroką gamę wymian biznesowych i współpracy, tworzą genialne.

Uszczelka

Opakowanie według Twoich potrzeb

1. Przesyłką lotniczą dostawa zajmuje 3-7 dni.

Towar możemy wysłać firmami DHL, Fedex, UPS.

2. Drogą morską czas dostawy zależy od Twojego portu.

Do krajów Azji Południowo-Wschodniej zajmuje to około 5-12 dni.

Do krajów bliskiego wschodu trwa około 18-25 dni.

Do krajów europejskich trwa około 20-28 dni.

Do krajów amerykańskich trwa około 28-35 dni.

Do Australii trwa około 10-15 dni.

Do krajów afrykańskich trwa około 30-35 dni.

Części rowerowe P&M, skupione wokół dzieci, równoważą bezpieczeństwo, zdrowie i zabawę, mając na celu dodanie jasnych kolorów pięknemu dzieciństwu dzieci. Cieszymy się na współpracę z Państwem, aby służyć naszym dzieciom.

Ścieżka rozwoju dziecka jest wybrukowana cegłami i płytkami.

Często zadawane pytania

1.Kim jesteśmy?

Mamy siedzibę w Zhejiang w Chinach, zaczynamy od 2014 roku, sprzedajemy do Ameryki Północnej (30,00%), Europy Południowej (10,00%), Europy Północnej (10,00%), Ameryki Środkowej (10,00%), Europy Zachodniej (10,00%), Bliskiego Wschodu (10,00%), Europy Wschodniej (10,00%), Ameryki Południowej (10,00%). W naszym biurze pracuje ogółem około 51-100 osób.

2. Jak możemy zagwarantować jakość?

Zawsze próbka przedprodukcyjna przed produkcją masową;

Zawsze ostateczna kontrola przed wysyłką;

3.Co możesz u nas kupić?

Forma, produkt z tworzywa sztucznego, produkt metalowy, produkt dentystyczny, obróbka CNC.

4. Dlaczego warto kupować u nas, a nie u innych dostawców?

Zajmujemy się głównie wszelkiego rodzaju projektowaniem 3D, drukiem 3D oraz oprzyrządowaniem i produktami z tworzyw sztucznych do form metalowych. Posiadamy własnego inżyniera i fabrykę. Kompleksowe dostawy: projektowanie 3D - druk 3D - produkcja form - wtrysk tworzyw sztucznych.

5. Jakie usługi możemy świadczyć?

Akceptowane warunki dostawy: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akceptowana waluta płatności: USD, EUR;

Akceptowany rodzaj płatności: T/T, L/C, PayPal, Western Union, Escrow;

Język używany: angielski, chiński, hiszpański, francuski, rosyjski.

6.Jaka jest charakterystyka Twojej usługi?

1. Odpowiedź na Twoje zapytanie dotyczące naszych produktów lub cen zostanie udzielona w ciągu 24 godzin.

2. Dobrze wyszkolony i doświadczony personel, który odpowie na wszystkie Twoje pytania płynnie po angielsku.

3. Oferowanie wsparcia w rozwiązaniu problemu w okresie składania wniosków lub sprzedaży.

4. Konkurencyjne ceny oparte na tej samej jakości.

5. Gwarantuj jakość próbek taką samą jak jakość produkcji masowej.