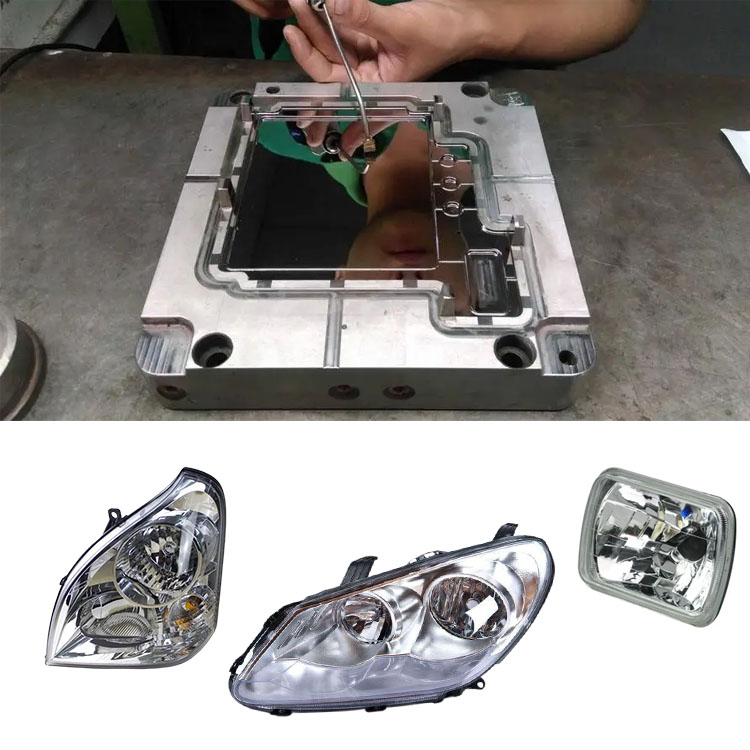

Proces formy wtrysku obiektywu PC

2025-08-01

Technologia wtrysku obiektywu PC (poliwęglanu) to bardzo precyzyjny proces formowania produktów optycznych, który wymaga wyjątkowo ścisłej konstrukcji pleśni, wyboru materiału i kontroli procesu. Poniżej przedstawiono kluczowe punkty procesu:

1. Kluczowe punkty projektu formy

Wybór materiału

Stal pleśni wymaga wysokiej twardości i wysokiej odporności na zużycie (takich jak S136, H13 itp.), Lustro wypolerowane do RA ≤ 0,01 μm, aby uniknąć wad powierzchniowych, które wpływają na transmitancję światła.

Chromowane powłoki poszycia lub niklu-fosfor może zwiększyć odporność na korozję i uwalnianie pleśni.

Projekt biegaczy i bramy

Preferowane są systemy Hot Runner w celu zminimalizowania degradacji materiałów spowodowanych zimnym materiałem i ciepłem ścinającym.

Lokalizacje bramkowania powinny być ustawione z dala od obszaru optycznego (zwykle przy użyciu bram w kształcie wentylatora lub punktów punktowych), aby uniknąć śladów spawania i linii przepływu.

System chłodzenia

Użyj jednolitego układu (konformalne kanały chłodzenia są optymalne) i kontroluj różnicę temperatur w ciągu ± 1 ° C, aby zapobiec nierównomiernemu skurczowi, które mogą powodować wypaczenie lub naprężenie.

Projekt wentylacji

Rowki wentylacyjne powinny mieć głębokość 0,01-0,02 mm, aby zapobiec uwięzionemu powietrzu powodującym pęcherzyki lub spalanie.

2. Parametry procesu formowania wtrysku

Wysuszenie

PC wymaga suszenia w 120 ° C przez 4-6 godzin, z zawartością wilgoci ≤0,02%, aby zapobiec hydrolizy i kruchości.

Temperatura topnienia

280-320 ° C (dostosowane w zależności od klasy PC). Wyższe temperatury mogą prowadzić do degradacji, podczas gdy niższe temperatury mogą powodować słabą płynność.

Ciśnienie i prędkość wtrysku

Średnie wysokie ciśnienie (80-120 MPa) w połączeniu z wieloetapowym wtryskiem: napełnianie szybkie zapobiega zimnym ślimakom, a zmniejszona prędkość na końcu zmniejsza naprężenie wewnętrzne.

Trzymanie i chłodzenie

Ciśnienie trzymające wynosi 50–70% ciśnienia wtrysku, a czas trzymania jest regulujący na podstawie grubości ściany (zwykle 10-30 sekund).

Czas chłodzenia powinien stanowić co najmniej 50% cyklu, aby zapewnić wystarczające utwardzenie.

Kontrola temperatury pleśni

Temperatura pleśni wynosi 80-110 ° C. Wyższe temperatury mogą prowadzić do przyklejenia pleśni, podczas gdy niższe temperatury mogą powodować szorstką powierzchnię.

3. Przetwarzanie i inspekcja

Wyżarzanie

Wykorzystanie w 110-130 ° C przez 2-4 godziny, aby wyeliminować naprężenie wewnętrzne i poprawić stabilność wymiarową.

Powłoka powierzchniowa

Ciężkie powłoki (takie jak SiO₂) zwiększają odporność na ścieranie, podczas gdy powłoki antyrefleksyjne poprawiają wydajność optyczną.

Inspekcja jakości

Właściwości optyczne: transmitancja (≥90%), współczynnik załamania i liczba Abbe.

Właściwości mechaniczne: odporność na uderzenie (typowa wartość dla PC: ≥60 kJ/m²), twardość.

Kontrola wad: bąbelki, smugi i zanieczyszczenia (kontrola 100%).

4. Powszechne problemy i rozwiązania

Srebrne sreaki powierzchniowe: wilgoć lub degradacja; Zaleca się ścisłe suszenie i obniżenie temperatury stopu.

Pęcherzyki: słabe odpowietrzanie lub niewystarczające ciśnienie trzymające; Zoptymalizuj odpowietrzanie i zwiększaj ciśnienie trzymające.

Warp: nierównomierne chłodzenie lub stężenie naprężeń; Dostosuj temperaturę formy i zoptymalizuj lokalizację bramki.

Zniekształcenie optyczne: niewystarczające polerowanie pleśni lub nierównomierne skurcze; Ponownie spoluj i ulepsz układ chłodzenia.

Proces formowania wtryskowego dla soczewek PC (poliwęglanu) obejmuje precyzyjne projektowanie formy, ścisłą kontrolę parametrów procesu i przetwarzanie po przetwarzaniu, aby zapewnić standardy właściwości optyczne (takie jak przezroczystość i współczynnik załamania światła). Poniżej znajduje się szczegółowy przepływ procesu:

1. Wstępna obróbka surowca

Wysuszenie

PC ma silną higroskopiczność i musi być wysuszony po 120 ℃ przez 4-6 godzin (dostosowany według wielkości cząstek i wilgotności), a zawartość wilgoci musi wynosić ≤0,02%.

Użyj suszarki osuszającej, aby uniknąć wtórnego wchłaniania wilgoci (zalecany punkt rosy ≤-40 ℃).

Dopasowanie kolorów (opcjonalnie)

Jeśli wymagane jest farbowanie, należy użyć optycznego Masterbatch, aby uniknąć zanieczyszczeń wpływających na transmitancję.

2. Stopień formowania wtrysku

(1) Plastyzacja stopu

Kontrola temperatury

Grzeczenie segmentu lufy: tylna sekcja (240-260 ℃) → Middle Section (270-290 ℃) → Przednia sekcja (280-320 ℃), aby uniknąć lokalnego przegrzania i degradacji komputera.

Prędkość śruby ≤80 rpm w celu zmniejszenia pęknięcia łańcucha molekularnego spowodowanego ciepłem ścinającym.

(2) Formowanie wtryskowe

Wstrzyknięcie wieloetapowe

Pierwszy etap: napełnianie szybkie (w celu zapobiegania zimnemu materiałowi), prędkość wtrysku 50–80% maksymalnej prędkości.

Drugi etap: Zmniejsz prędkość do 20-30% w celu zmniejszenia śladów spoiny i stresu wewnętrznego.

Ciśnienie: ciśnienie wtrysku 80-120MPa, utrzymanie ciśnienia 40-60MPA (w celu utrzymania skurczu).

Kontrola temperatury pleśni

Temperatura pleśni 80-110 ℃, przy użyciu kontrolera temperatury oleju lub silnego kontrolera temperatury formy, różnica temperatur w obrębie ± 1 ℃.

(3) Trzymanie ciśnienia i chłodzenia

Trzymanie czasu ciśnienia: 10-30 sekund (dostosowane zgodnie z grubością ściany, zwykle szacowane jako grubość 1 mm ≈ 1 sekunda).

Czas chłodzenia: ponad 50% całkowitego cyklu (zwykle 20-60 sekund), aby upewnić się, że soczewki jest w pełni wyleczone.

(4) Demolding

System wyrzucania musi być stabilny (taki jak wyrzucenie pneumatyczne lub wyrzucenie serwo), aby uniknąć wybielania lub zarysowania.

Nachylenie Demoulding wynosi ≥1 °, a w razie potrzeby środek uwalniany jest spryskiwany (nie może wpływać na kolejną powłokę).

3. Proces po przetwarzaniu

(1) Leczenie wyżarzania

Warunki: wyżarzanie w piekarniku przy 110-130 ℃ przez 2-4 godziny i powoli ostygnąć do temperatury pokojowej.

Cel: Wyeliminuj naprężenie wewnętrzne i zmniejsz późniejsze odkształcenie lub zniekształcenie optyczne.

(2) Obróbka powierzchniowa

Powłoka twarda: Popraw twardość powierzchni (do 4h lub więcej) poprzez powłokę próżniową (taką jak Sio₂, cyna).

Powłoka antyrefleksyjna: powłoka wielowarstwowa (MGF₂ itp.) Zmniejsza blask i zwiększa transmitancję światła do ponad 99%.

(3) Czyszczenie i kontrola

Ultradźwiękowe czyszczenie usuwa środek uwalniający i kurz, przy użyciu środowiska warsztatowego bez kurzu.

100% pełna kontrola: transmitancja (spektrofotometr), wady powierzchni (automatyczna kontrola optyczna AOI), dokładność wymiarowa (pomiar trójwymiarowy).