- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

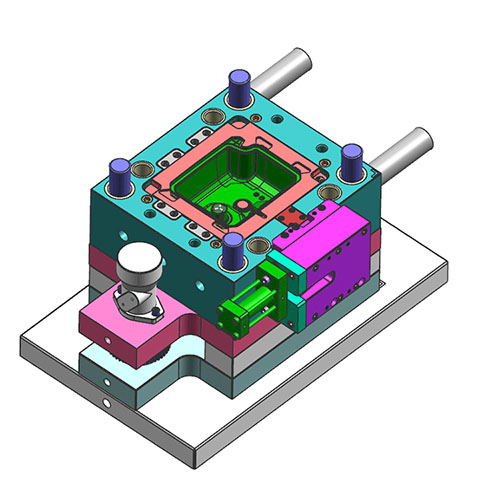

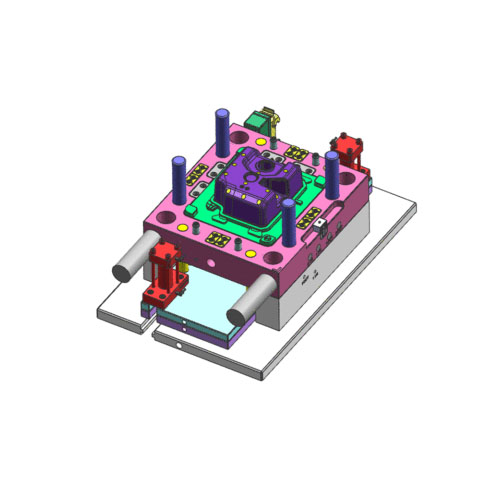

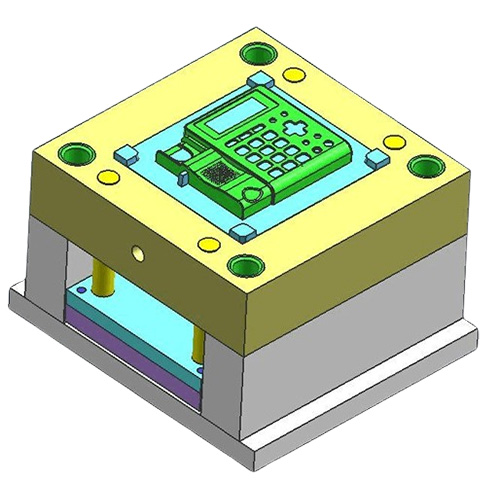

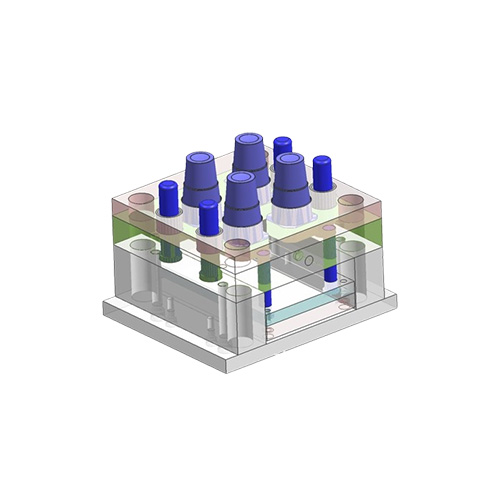

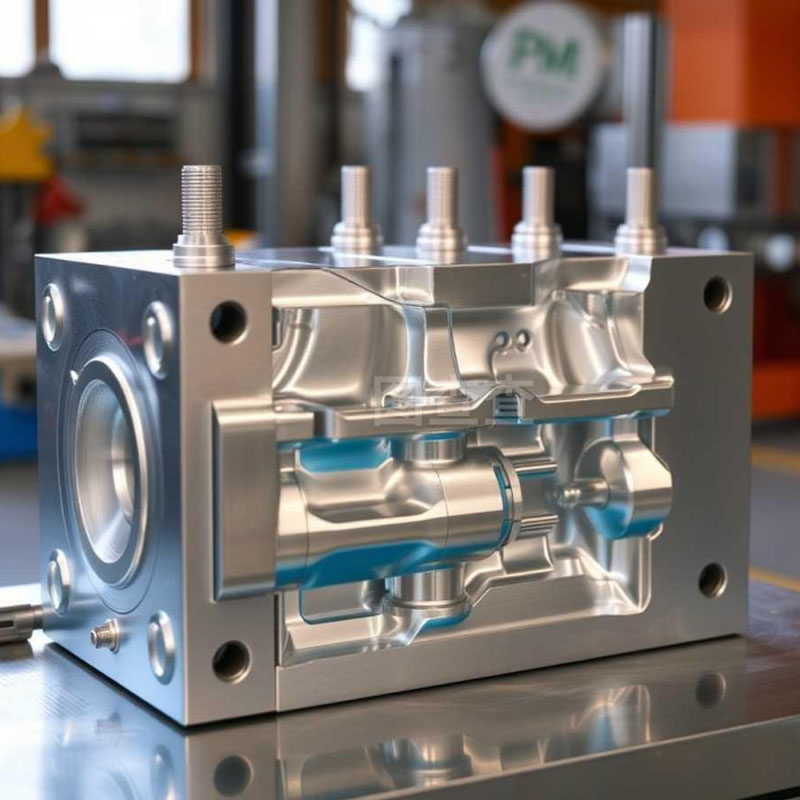

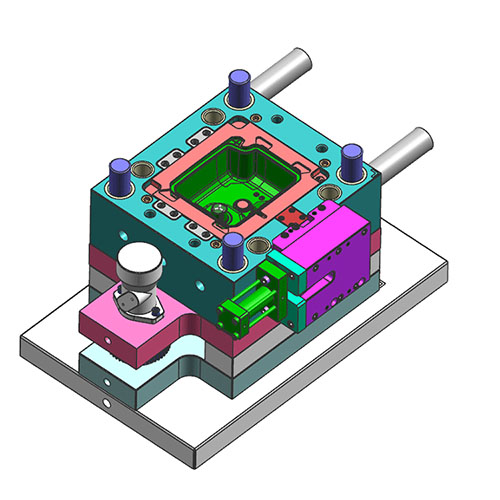

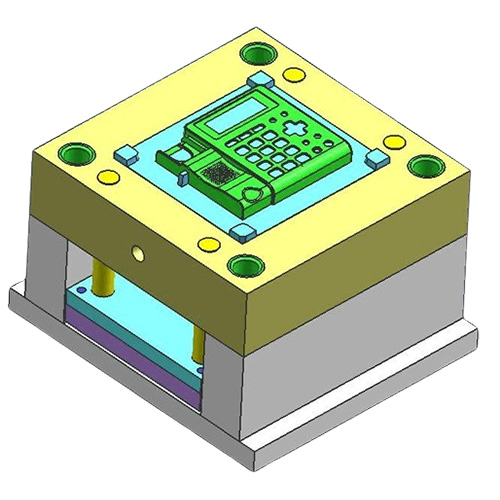

Projekt formowania wtryskowego tworzyw sztucznych

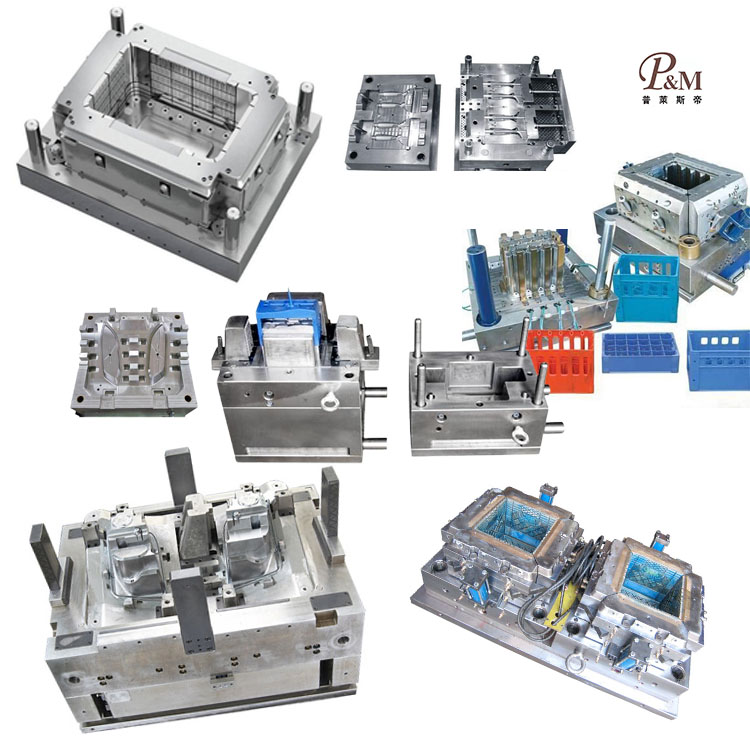

W zakresie projektowania form wtryskowych tworzyw sztucznych firma Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 18 lat technologii produkcji form i 10 lat doświadczenia w eksporcie. Zapewniamy profesjonalne, kompleksowe usługi w zakresie form dostosowanych do indywidualnych potrzeb i jesteśmy profesjonalnym producentem form z tworzyw sztucznych. Możemy zastosować formowanie wtryskowe, rozdmuchowe, odlewanie ciśnieniowe i formowanie rotacyjne.

Wyślij zapytanie

W dziedzinie produkcji tworzyw sztucznych „projekt określa górną granicę produktów”, a projekty formowania wtryskowego tworzyw sztucznych, jako podstawowe ogniwo łączące popyt na produkty i realizację produkcji masowej, bezpośrednio wpływają na wygląd, wydajność, koszt i wydajność produkcji produktów. Nie jest to pojedynczy „projekt formy”, ale systematyczna inżynieria obejmująca projektowanie struktury produktu, projektowanie struktury formy i projektowanie parametrów procesu – poprzez unikanie z wyprzedzeniem wad formowania (takich jak ślady skurczu, wypaczenia i zadziory), optymalizację dopasowania materiałów i procesów, równoważenie funkcjonalności i możliwości produkcyjnej oraz przekształcanie abstrakcyjnych koncepcji produktu w wysokiej jakości części z tworzyw sztucznych, które można produkować masowo. Niezależnie od tego, czy są to precyzyjne obudowy elektroniki użytkowej, czy duże elementy konstrukcyjne samochodów, wykonalność ich masowej produkcji i stabilność jakości zależą od naukowego i rygorystycznego projektu formowania wtryskowego.

Projektowanie formowania wtryskowego tworzyw sztucznych odnosi się do systematycznego planowania i optymalizacji struktury wyrobów z tworzyw sztucznych, wnęki/układu zalewania/układu chłodzenia/układu wyrzucania form wtryskowych oraz parametrów procesu wtrysku (temperatura, ciśnienie, czas) w oparciu o charakterystykę tworzyw sztucznych (takich jak płynność, stopień skurczu, stabilność termiczna), zasady procesu formowania wtryskowego (ogrzewanie i topienie, wtryskiwanie pod wysokim ciśnieniem, chłodzenie i krzepnięcie) oraz wymagania dotyczące produkcji masowej (wydajność, koszt, konsystencja). Jej głównym celem jest zapewnienie, że wyrób może być formowany płynnie i bez wad, przy jednoczesnym spełnieniu wymagań dotyczących funkcjonalności produktu (takich jak wytrzymałość i szczelność) oraz wyglądu, przy jednoczesnej maksymalizacji trwałości formy i optymalizacji wydajności produkcji.

Wprowadzenie do projektowania form wtryskowych tworzyw sztucznych P&M

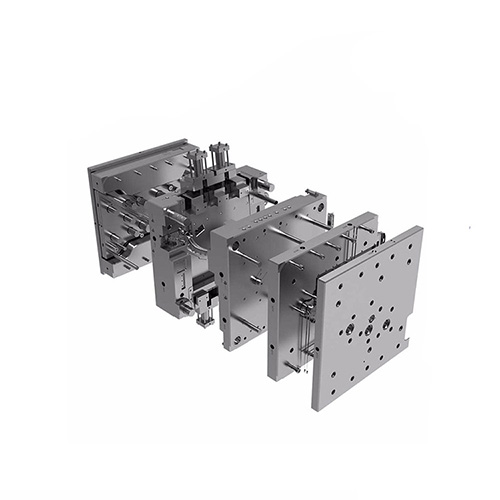

1. Potwierdzenie projektu i wykonanie formy: przygotowanie rdzenia przed produkcją

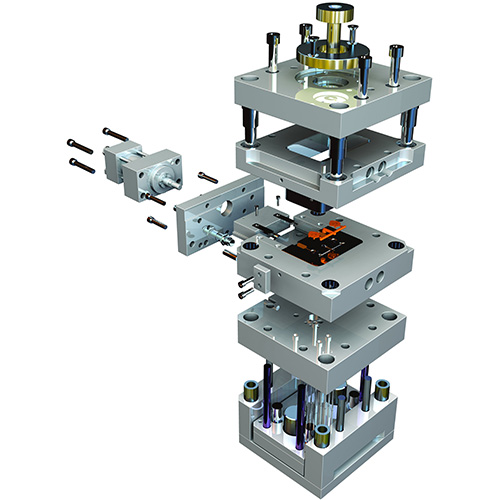

Przed formalną produkcją należy zakończyć trzyetapowe przygotowanie „weryfikacja projektu – wykonanie formy – próbna optymalizacja formy”, aby mieć pewność, że projekt będzie mógł zostać wdrożony:

Przegląd projektu: Schemat projektu jest wspólnie przeglądany przez projektantów produktu, projektantów form i inżynierów procesu, ze szczególnym naciskiem na sprawdzenie, czy grubość ścianki jest jednolita, czy występuje wyboczenie odwrotne i czy system zalewania jest rozsądny. W razie potrzeby do analizy symulacyjnej (przewidywania czasu wypełnienia, położenia znaku skurczu i wypaczenia) wykorzystuje się oprogramowanie CAE, a wady konstrukcyjne są modyfikowane z wyprzedzeniem (np. dodawanie prętów zbrojeniowych lub korygowanie grubości ścianki, jeśli symulacja wykaże ślady skurczu w określonym obszarze).

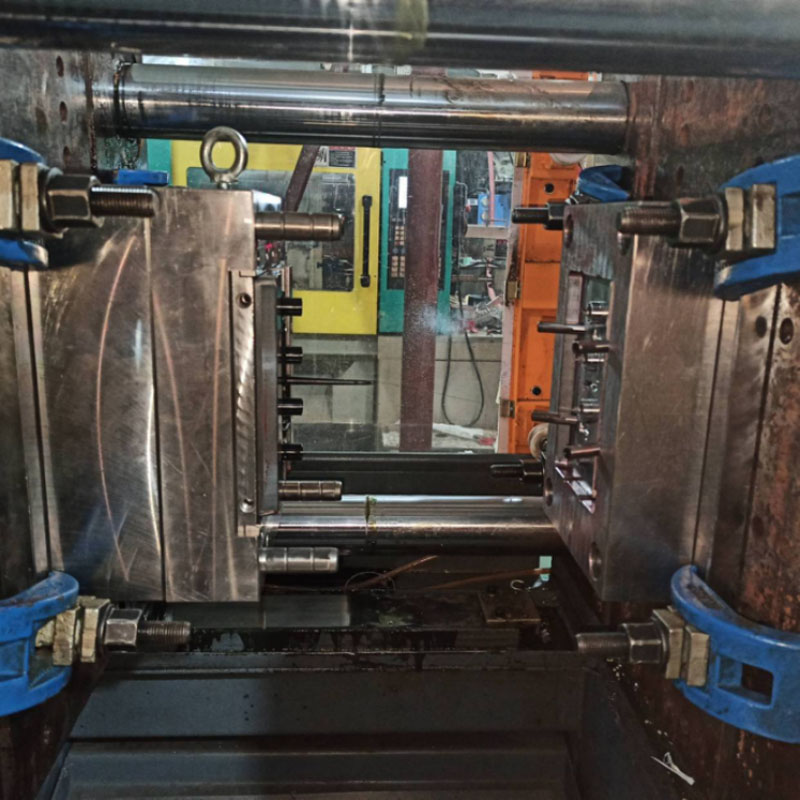

Produkcja form: przetwarzanie form w oparciu o ostateczne rysunki projektowe, z podstawowymi procesami obejmującymi:

Obróbka wnęki formy: stosuje się frezowanie CNC lub obróbkę elektroerozyjną, aby zapewnić zgodność rozmiaru wnęki formy z projektem;

Obróbka powierzchniowa: polerowanie powierzchni wnęki formy i powlekanie, jeśli to konieczne;

Montaż komponentów: Zmontuj wnękę formy, system zalewania, system chłodzenia, system wypychaczy i inne komponenty, aby zapewnić płynne działanie ruchomych części, takich jak suwaki i sworznie wypychaczy;

Optymalizacja formy próbnej: W przypadku pierwszej formy próbnej (przy użyciu niewielkiej ilości surowców, np. 50–100 sztuk) sprawdź, czy produkt nie ma wad (takich jak brakujące materiały, odstające krawędzie i ślady skurczu) i dostosuj projekt w oparciu o wyniki formy próbnej:

W przypadku braku materiałów: zwiększyć wielkość zasuwy lub zwiększyć ciśnienie wtrysku;

Jeżeli występują odstające krawędzie: zmniejszyć ciśnienie wtrysku lub zmniejszyć luz formy;

Jeśli występuje wypaczenie: dostosuj temperaturę formy (jeśli jedna strona jest wypaczona, zwiększ temperaturę wody po tej stronie) lub zoptymalizuj grubość ścianki;

Formowanie próbne zwykle wymaga 1-2 razy, aż produkt spełni wymagania jakościowe.

2. Przygotowanie surowca: Przygotowanie materiału dostosowane do projektu

Zgodnie z wyznaczonymi w projekcie tworzywami sztucznymi (np. PP, ABS, PMMA) przeprowadza się ukierunkowaną obróbkę wstępną, aby zapewnić stabilne właściwości materiału.

3. Formowanie wtryskowe: ścisłe przestrzeganie podstawowego procesu parametrów projektowych

Wtryskarka realizuje proces „stopienia, wtrysku, chłodzenia, wyjęcia” zgodnie z zaprojektowanymi parametrami procesu, którego rdzeniem jest „precyzyjna kontrola parametrów w celu zapewnienia spójności w każdym wyrobie”.

4. Przetwarzanie końcowe i testowanie: Upewnij się, że wymagania projektowe zostały wdrożone

Przeprowadzaj przetwarzanie końcowe i kompleksowe testy rozformowanych produktów, sprawdzaj produkty niezgodne i zapewniaj jakość dostawy.

Projekt formowania wtryskowego tworzyw sztucznych P&M (specyfikacja)

|

Nazwa formy |

Projekt formowania wtryskowego tworzyw sztucznych |

|

Obiecujemy |

Wszystko skupione na kliencie, nigdy nastawione na krótkotrwały zysk i sprzedające długoterminowe korzyści |

|

Produkujemy |

Forma, prototyp, formowanie wtryskowe, montaż produktu, druk powierzchniowy, natryskiwanie integracji powierzchni |

|

Proszę podać |

2D, 3D, próbki lub rozmiar obrazów wielokątowych |

|

Czas pleśni |

Około 25 dni roboczych |

|

Czas produktu |

7-15 dni |

|

Precyzja mody |

± 0,1 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki kontrolne - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka formy - obróbka rdzenia - obróbka elektrod - obróbka systemu wlewów - obróbka i zakup części - akceptacja obróbki - proces obróbki powierzchni wnęki - tryb złożony Matryca - cała powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłanie próbek |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub te same różne produkty mogą być wykonane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wżery, lustrzane wykończenie, matowa powierzchnia, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Smukła technologia |

Frezowanie, szlifowanie, CNC, EDM, cięcie drutem, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

Surowce z tworzyw sztucznych przeznaczone do kontaktu z żywnością |

|

Pochodzenie |

Wyprodukowano w Chinach |

Funkcja i zastosowanie projektowania form wtryskowych tworzyw sztucznych P&M

1. W dziedzinie elektroniki użytkowej: ostateczne dążenie do precyzji i wyglądu

Produkty elektroniki użytkowej (takie jak telefony komórkowe, słuchawki i komputery) mają niezwykle wysokie wymagania dotyczące „dokładności rozmiaru, tekstury wyglądu i lekkości”, a projekty formowania wtryskowego muszą skupiać się na przełomach.

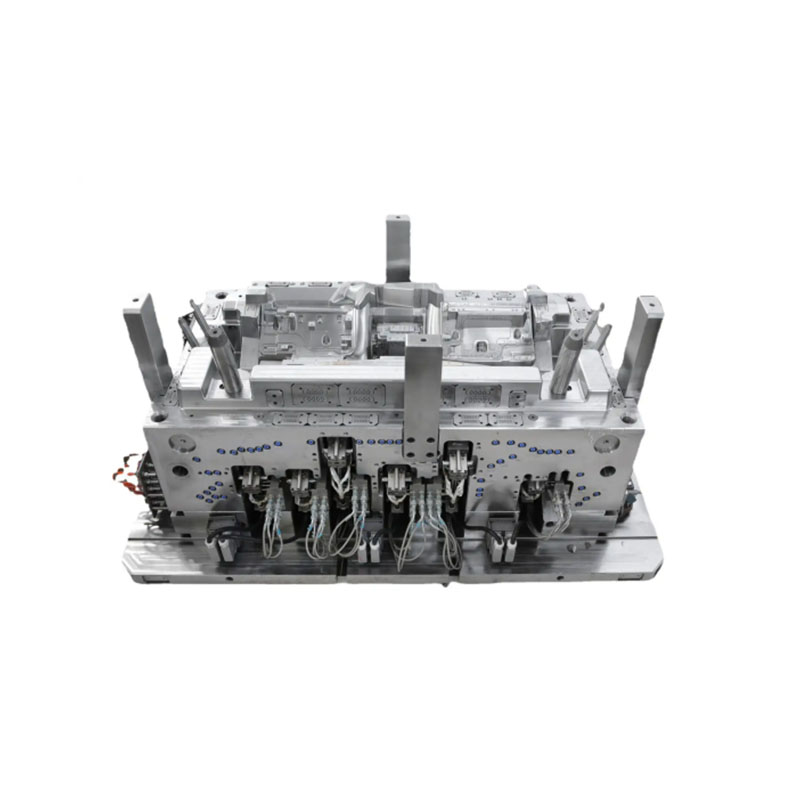

2. Dziedzina motoryzacyjna: podwójna gwarancja odporności na warunki atmosferyczne i wytrzymałości konstrukcyjnej

Plastikowe części samochodowe (wewnętrzne, zewnętrzne, części funkcjonalne) muszą wytrzymywać „wysokie i niskie temperatury, promieniowanie ultrafioletowe i uderzenia”, a rdzeniem projektu jest „wytrzymałość konstrukcyjna i odporność na warunki atmosferyczne”.

3. W obszarze AGD: zrównoważenie kosztów i funkcjonalności

Sprzęt gospodarstwa domowego, taki jak pralki, klimatyzatory i małe urządzenia, muszą być „tanie, łatwe do czyszczenia i funkcjonalnie praktyczne”, a głównym założeniem projektu jest „uproszczenie konstrukcji i kontrola kosztów”.

4. Dziedzina medyczna: surowe standardy bezpieczeństwa i precyzji

Medyczne części z tworzyw sztucznych (takie jak strzykawki, zestawy infuzyjne i obudowy sprzętu) muszą być „sterylne, nietoksyczne i wysoce precyzyjne”, przy czym podstawą projektu jest „biokompatybilność i sterylizacja”.

5. Pole pakowania: najwyższa kontrola lekkości i kosztów

Produkty opakowaniowe (takie jak kapsle do butelek, pudełka na żywność i pudełka obrotowe) muszą być „produkowane masowo, tanie i lekkie”, a rdzeniem projektu jest „uproszczenie procesów i zwiększenie wydajności”.

Proces dostosowywania

Fabryka i o nas

Siedziba NingBo Plastic Metal Product Co., Ltd (P&M) znajduje się w Yuyao, tak zwanym Mold City w Plastic Kingdom, na południowym krańcu mostu Hangzhou Bay Bridge, na północ od Szanghaju, na wschód od portu Ningbo, przy wąskiej podwójnej linii drogi stanowej 329 w ruchu lądowym, morskim i powietrznym, łączącej się w sieć ułatwiającą transport.

Dzięki dużej sile technicznej, naukowym metodom zarządzania i dobrej obsłudze posprzedażnej, produkt cieszy się dużym zaufaniem i jest mile widziany przez klientów z całego świata. P&M posiada ulepszony system rozwoju i produkcji, aby osiągnąć projektowanie form, produkcję wyrobów z tworzyw sztucznych i produkcję automatyczną. Naszymi głównymi produktami jest projektowanie i produkcja form z tworzyw sztucznych, wyrobów z tworzyw sztucznych, wyrobów metalowych. 90% produktów naszego przedsiębiorstwa jest eksportowanych do Ameryki, Europy, Niemiec, Japonii, Australii itp. Od wielu lat firma zajmuje się badaniami surowców. Firma posiada własny znak towarowy i dziesiątki patentów, zapewniając wygodniejsze wsparcie techniczne przy produkcji form i produkcji produktów. Firma P&M rozpoczęła działalność krajową w 2008 roku pod nazwą Shundi Mold Factory. I otworzył rynek międzynarodowy od 2014 roku. Zawsze przestrzegamy zasad jakości po raz pierwszy. Dostarczając klientom produkty najwyższej jakości, staraj się maksymalizować efektywność produkcji i skracać czas produkcji. Z dumą możemy powiedzieć każdemu klientowi, że nasza firma od momentu powstania nie straciła żadnego klienta. Jeśli pojawi się problem z produktem, będziemy aktywnie szukać rozwiązania i bierzemy odpowiedzialność do końca.

P&M kieruje się zorientowaniem rynkowym na jakość życia i koncentruje się na jakości usług oraz ciągłym rozwoju nowych produktów, zdeterminowany w celu ustanowienia lepszego wizerunku firmy, a nasi przyjaciele w kraju i za granicą, aby prowadzić szeroką gamę wymian biznesowych i współpracy, tworzą genialne.

Uszczelka

Opakowanie według Twoich potrzeb

1. Przesyłką lotniczą dostawa zajmuje 3-7 dni.

Towar możemy wysłać firmami DHL, Fedex, UPS.

2. Drogą morską czas dostawy zależy od Twojego portu.

Do krajów Azji Południowo-Wschodniej zajmuje to około 5-12 dni.

Do krajów bliskiego wschodu trwa około 18-25 dni.

Do krajów europejskich trwa około 20-28 dni.

Do krajów amerykańskich trwa około 28-35 dni.

Do Australii trwa około 10-15 dni.

Do krajów afrykańskich trwa około 30-35 dni.

Części rowerowe P&M, skupione wokół dzieci, równoważą bezpieczeństwo, zdrowie i zabawę, mając na celu dodanie jasnych kolorów pięknemu dzieciństwu dzieci. Cieszymy się na współpracę z Państwem, aby służyć naszym dzieciom.

Ścieżka rozwoju dziecka jest wybrukowana cegłami i płytkami.

Często zadawane pytania

1.Kim jesteśmy?

Mamy siedzibę w Zhejiang w Chinach, zaczynamy od 2014 roku, sprzedajemy do Ameryki Północnej (30,00%), Europy Południowej (10,00%), Europy Północnej (10,00%), Ameryki Środkowej (10,00%), Europy Zachodniej (10,00%), Bliskiego Wschodu (10,00%), Europy Wschodniej (10,00%), Ameryki Południowej (10,00%). W naszym biurze pracuje ogółem około 51-100 osób.

2. Jak możemy zagwarantować jakość?

Zawsze próbka przedprodukcyjna przed produkcją masową;

Zawsze ostateczna kontrola przed wysyłką;

3.Co możesz u nas kupić?

Forma, produkt z tworzywa sztucznego, produkt metalowy, produkt dentystyczny, obróbka CNC.

4. Dlaczego warto kupować u nas, a nie u innych dostawców?

Zajmujemy się głównie wszelkiego rodzaju projektowaniem 3D, drukiem 3D oraz oprzyrządowaniem i produktami z tworzyw sztucznych do form metalowych. Posiadamy własnego inżyniera i fabrykę. Kompleksowe dostawy: projektowanie 3D - druk 3D - produkcja form - wtrysk tworzyw sztucznych.

5. Jakie usługi możemy świadczyć?

Akceptowane warunki dostawy: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akceptowana waluta płatności: USD, EUR;

Akceptowany rodzaj płatności: T/T, L/C, PayPal, Western Union, Escrow;

Język używany: angielski, chiński, hiszpański, francuski, rosyjski.

6.Jaka jest charakterystyka Twojej usługi?

1. Odpowiedź na Twoje zapytanie dotyczące naszych produktów lub cen zostanie udzielona w ciągu 24 godzin.

2. Dobrze wyszkolony i doświadczony personel, który odpowie na wszystkie Twoje pytania płynnie po angielsku.

3. Oferowanie wsparcia w rozwiązaniu problemu w okresie składania wniosków lub sprzedaży.

4. Konkurencyjne ceny oparte na tej samej jakości.

5. Gwarantuj jakość próbek taką samą jak jakość produkcji masowej.