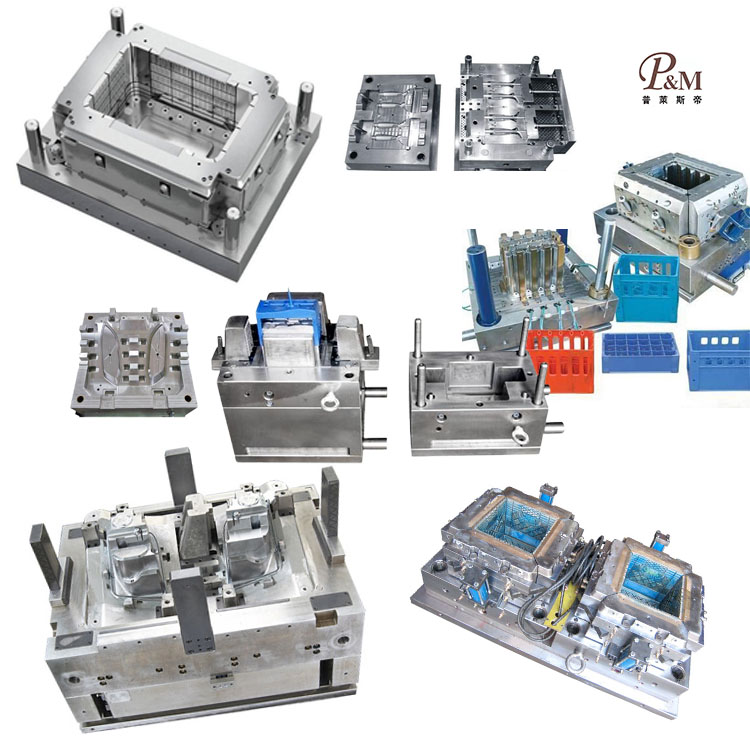

- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

Plastikowe części motocyklowe nowe formowanie

Ningbo (P&M) Plastic Metal Products Co., Ltd. ma 17 lat doświadczenia w technologii produkcji form i może dostosować nowe formy do plastikowych części motocykli. Świadczymy profesjonalne usługi formowania nowych plastikowych części do motocykli i jesteśmy profesjonalnym producentem nowych form do motocykli z tworzyw sztucznych. Mamy wystarczające doświadczenie w doborze surowców produktowych i materiałów na formy. W procesie dostosowywania nowych form do motocykli z tworzyw sztucznych, nasza fabryka może zapewnić kompleksową obsługę. Posiadamy możliwości projektowe i produkcyjne związane z nowym formowaniem plastikowych części motocyklowych, takie jak: projektowanie CAD, produkcja form, formowanie wtryskowe, produkcja wyrobów z tworzyw sztucznych, montaż i inne technologie.

Wyślij zapytanie

Ponadto nasza firma nawiązała współpracę z dostawcami surowców tworzyw sztucznych, producentami poligrafii itp., aby zapewnić dostawy surowców i jakość druku. Dzięki naszemu bogatemu doświadczeniu i doskonałemu łańcuchowi dostaw nasza firma może zapewnić klientom wysokiej jakości niestandardowe plastikowe części do motocykli, nowe produkty do formowania, spełniające ich specyficzne potrzeby. Jednocześnie mamy 10 lat profesjonalnego doświadczenia w obsłudze handlu zagranicznego, rozumiemy proces handlu zagranicznego i lepiej obsługujemy naszych klientów. W przypadku plastikowych części motocyklowych nowych produktów do formowania możemy wykonać odpowiednie części z tworzyw sztucznych, co odbywa się głównie za pomocą form wtryskowych.

Proces formowania plastikowych części motocykli wymaga wszechstronnego uwzględnienia właściwości materiału, konstrukcji formy i technik formowania wtryskowego. Poniżej opisano konkretny proces i kluczowe etapy:

1. Wybór materiału i obróbka wstępna

Tworzywa termoplastyczne (takie jak ABS, PP i PS) są powszechnie stosowane w częściach motocyklowych. Wybór powinien opierać się na funkcji części (np. efekcie dekoracyjnym i wymaganiach wytrzymałościowych):

ABS: zapewnia doskonałą ogólną wydajność, odporność na uderzenia i łatwe formowanie, dzięki czemu nadaje się do części zewnętrznych (np. kierownic i tablic przyrządów);

PP: Odporność na wysoką temperaturę (do 100°C) i odporność chemiczna sprawiają, że nadaje się do elementów odpornych na uderzenia (np. osłony silnika);

PS: Zapewnia doskonałą przezroczystość i jest stosowany do elementów dekoracyjnych (np. przezroczystych okładek).

Obróbka wstępna: Materiały higroskopijne (np. PA) wymagają wstępnego suszenia (w temperaturze 80–100°C przez 2–4 godziny), aby zapobiec powstawaniu porów. Ten etap można pominąć w przypadku materiałów niehigroskopijnych (np. ABS).

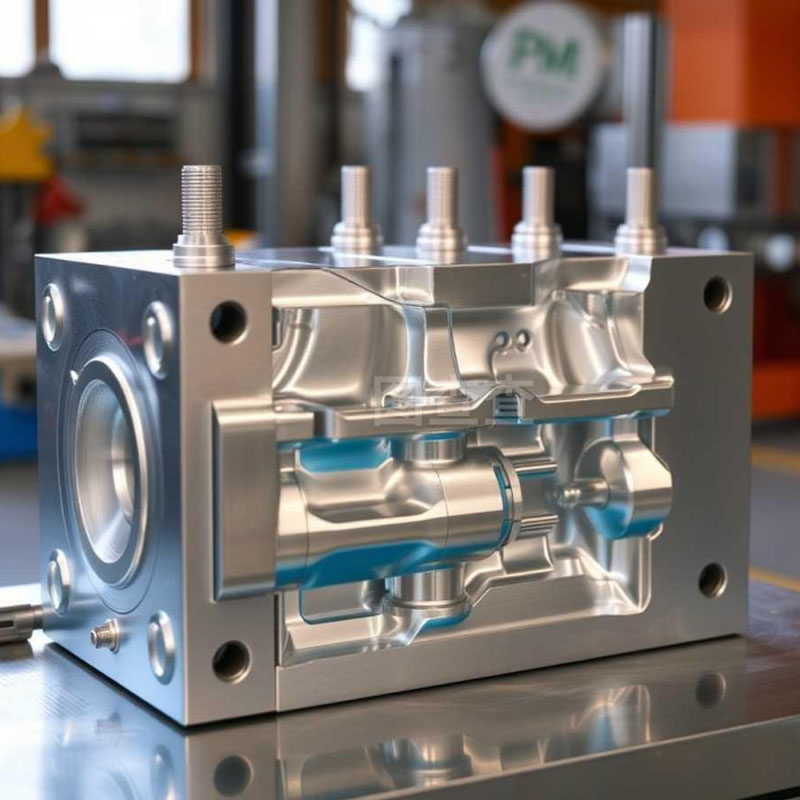

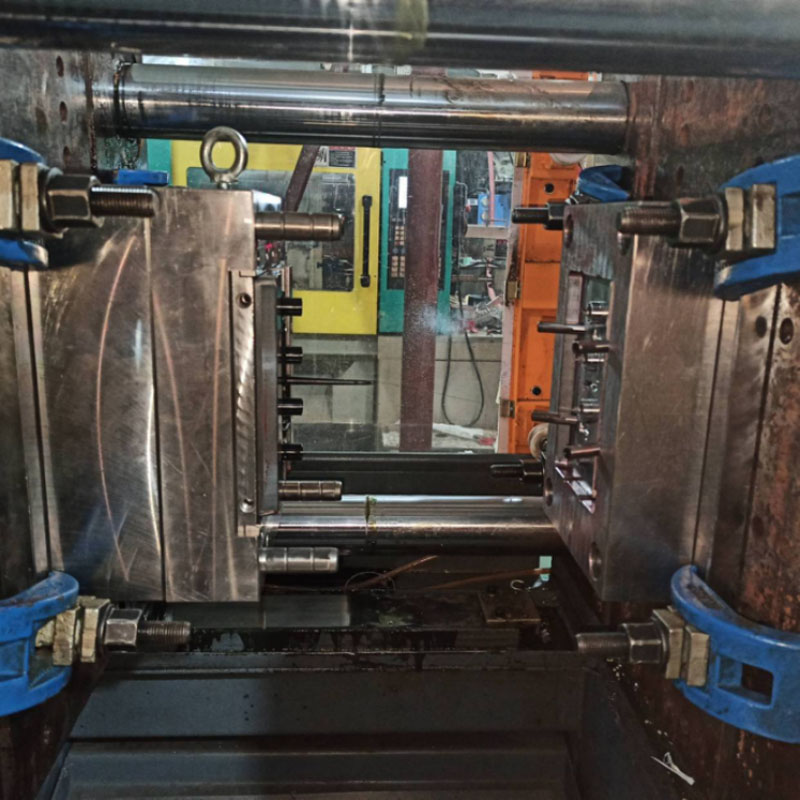

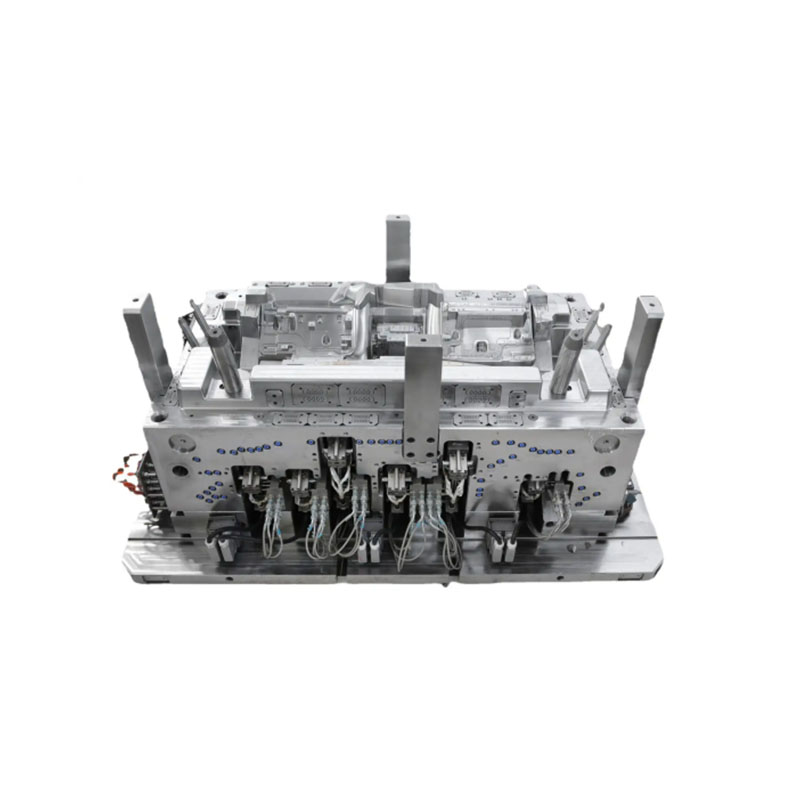

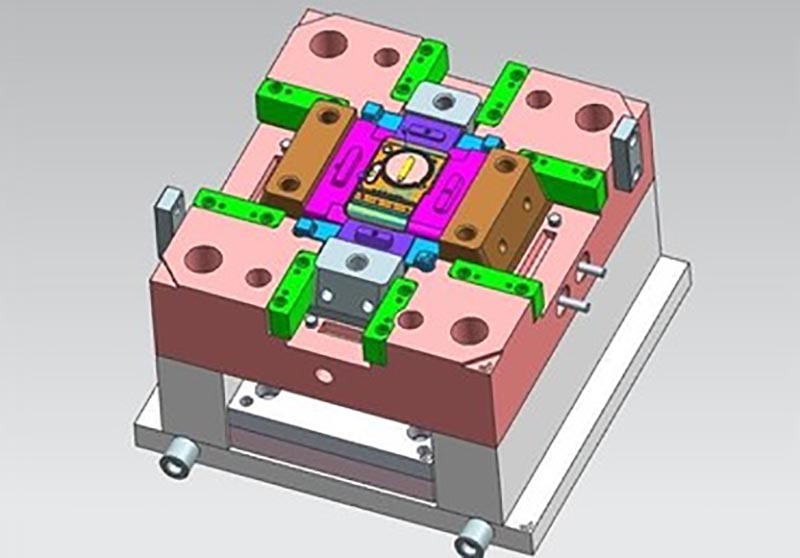

2. Projektowanie i produkcja formy (połączenie rdzenia) Jakość formy bezpośrednio wpływa na efekt formowania części i należy skupić się na następujących punktach projektowych: 1. Projekt konstrukcji formy Powierzchnia podziału: Preferowane są płaskie lub nachylone powierzchnie, aby uniknąć skomplikowanych kształtów, które prowadzą do wypływu lub niewystarczającego wypełnienia; części motocyklowe (takie jak osłony reflektorów i elementy dekoracyjne) najczęściej korzystają z przecięcia płaskiego [3]. Wnęka i rdzeń: Złożone zakrzywione powierzchnie muszą optymalizować grubość ścianki (3-8 mm), a w obszarach o grubych ścianach należy dodać kanały chłodzące, aby zapobiec powstawaniu dziur skurczowych; konstrukcja żeber powinna unikać koncentracji naprężeń (takich jak konstrukcja wsporcza części trofeów) [3]. Wybór materiału: Formy stalowe (takie jak H13, S136, o żywotności ponad milion razy) wybierane są do produkcji na dużą skalę; formy aluminiowe można wybrać do produkcji na małą skalę (niski koszt, ale należy zwrócić uwagę na zużycie). 2. Projekt systemu pomocniczego Brama i wyrzutnik: Bramy powinny unikać wzorów dekoracyjnych (takich jak kierownice) i wykorzystywać bramki boczne lub punktowe; sworznie wypychacza/sworznie wypychacza powinny być równomiernie rozłożone, aby zapobiec deformacji. Układ chłodzenia: Formowanie wtryskowe wymaga zaprojektowania wystarczającego obiegu chłodzenia (takiego jak chłodzenie wodą obiegową). Zalecana temperatura formy dla części PP wynosi około 80°C (ślady spoin prawdopodobnie utworzą się poniżej 40°C, a wypaczenie może nastąpić powyżej 100°C). 3. Technologia produkcji Promowanie technologii CAD/CAM/CAE i optymalizacja konstrukcji formy poprzez modelowanie 3D; technologia gorących kanałów może zmniejszyć straty surowców (dotyczy form wielogniazdowych). III. Proces formowania wtryskowego 1. Ogrzewanie i plastyfikacja materiału Granulat tworzywa sztucznego wchodzi do komory podawania przez lej zasypowy, gdzie jest podgrzewany i mieszany za pomocą ślimaka posuwisto-zwrotnego (ślimaka spiralnego) (temperatura jest dostosowywana do materiału, np. ABS 210-250°C). Po stopieniu powstaje jednorodny stop tworzywa sztucznego [2]. 2. Wtrysk do gniazda formy Wtryskarka szybko wtryskuje stopiony materiał do gniazda formy pod wysokim ciśnieniem (50-120 MPa). W procesie napełniania należy kontrolować prędkość (powolny wtrysk w celu wypełnienia formy, szybki wtrysk w celu utrzymania ciśnienia), aby zapewnić całkowite wypełnienie skomplikowanych struktur (takich jak zakrzywiona powierzchnia osłony reflektora) [2] [3]. 3. Chłodzenie i zestalanie

Stop jest chłodzony i utwardzany we wnęce formy. Czas dobiera się w zależności od grubości detalu (30-60 sekund dla grubych ścian i 15-30 sekund dla cienkich ścian), aby uniknąć odkształceń spowodowanych nadmierną różnicą temperatur pomiędzy wnętrzem i zewnętrzem [3].

4. Rozformowanie i przycięcie

Po schłodzeniu formę otwiera się w celu usunięcia części, wlew (taki jak zasuwa boczna, zasuwa punktowa) jest odcinany, zadziory są szlifowane i w razie potrzeby polerowane (takie jak części przezroczyste wymagają obróbki lustrzanej).

IV. Kontrola jakości i obróbka końcowa

Wykrywanie defektów: Skoncentruj się na sprawdzaniu krótkich punktów (niewystarczające wypełnienie), pęcherzyków (mieszanie powietrza) i wypaczeń (nierównomierne chłodzenie). Można to zweryfikować za pomocą świetlnej lub trójwymiarowej maszyny współrzędnościowej.

Kalibracja wymiarów: Dostosuj rozmiar formy do stopnia skurczu materiału (zwykle 0,5% -2%) (np. współczynnik skurczu PP wynosi około 1,0% -1,5%), aby upewnić się, że ostateczna część spełnia wymagania projektowe.

Obróbka powierzchniowa: Części dekoracyjne wymagają polerowania na wysoki połysk lub galwanizacji (np. listwy dekoracyjne na kierownicy); części funkcjonalne (takie jak żebra chłodzące silnika) można natryskiwać lub wypalać w celu zwiększenia trwałości.

Jesteśmy producentem nowych form do motocykli z tworzyw sztucznych, oferującym wysokiej jakości produkcję nowych form do motocykli z tworzyw sztucznych. Jeśli chcesz dostosować/opracować nowe produkty do formowania plastikowych części motocyklowych, możesz nas znaleźć. Posiadamy profesjonalny projekt form wtryskowych i dojrzałą technologię produkcji, zapewniając kompleksową obsługę, od projektowania produktu - wytwarzania form - produkcji produktu - pakowania produktów - transportu produktów, możemy Ci pomóc w każdym łączu. Tak długo, jak do nas przyjdziesz, zapewnimy Ci najwyższą jakość usług i zadowolimy Cię pod względem jakości produktu, czasu produkcji, dialogu informacyjnego itp.

|

Nazwa produktu |

Formowanie bieżni |

|

Proszę podać |

2D, 3D, próbki lub rozmiar zdjęcia wielokątne |

|

Czas pleśni |

20-35 dni |

|

Czas produktu |

7-15 dni |

|

Precyzja formy |

+/-0,01 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki audytowe - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka form - obróbka rdzenia - obróbka elektrody - System prowadnic obróbka - obróbka i zaopatrzenie części - akceptacja obróbki - wnęka proces obróbki powierzchni - tryb złożony Matryca - Całość powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłka próbki |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub ta sama różne produkty mogą być wytwarzane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wbijanie słowa, lustrzane wykończenie, powierzchnia matowa, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Główna technologia |

Frezowanie, szlifowanie, CNC, EDM, drut cięcie, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

System jakości |

ISO9001:2008 |

|

Ustal czas |

20 dni |

|

Sprzęt |

CNC, EDM, wycinanie Maszyna, maszyny z tworzyw sztucznych itp. Plastikowa forma do walizek Zhe Jiang |

Produkcja form wtryskowych tworzyw sztucznych

Specyfikacje formowania tworzyw sztucznych

Projekt formy:

Proces transakcji:

Testowanie pleśni:

Opakowanie produktu

Fabryka

Jesteśmy fabryką niestandardowych form plastikowych. Nasza fabryka jest producentem form wtryskowych z tworzyw sztucznych. mamy 17 lat doświadczenia w profesjonalnych niestandardowych formach plastikowych i 10 lat doświadczenia w handlu zagranicznym. Jesteśmy niestandardowym dostawcą form z tworzyw sztucznych. Możemy świadczyć niestandardową usługę form plastikowych. Nasza fabryka może wytwarzać części z tworzyw sztucznych formowane wtryskowo, a jakość produktów Cię zadowoli.

Mamy ponad 50 wysokiej klasy maszyn i setki inżynierów i projektantów. Możemy zapewnić kompleksową obsługę, od projektu produktu - wykonania form - produkcji produktu - pakowania produktu - transportu. Posiadamy kompletny łańcuch produkcyjny. Jesteśmy w stanie spełnić wszystkie Twoje wymagania.

Świadczone przez nas usługi:

Profesjonalne usługi w zakresie form niestandardowych, projektowanie i produkcja form z tworzyw sztucznych. produkcja wyrobów z tworzyw sztucznych, projektowanie produktów, projektowanie form, dostosowywanie form rozdmuchowych, dostosowywanie form rotacyjnych, dostosowywanie form do odlewania ciśnieniowego. Usługi druku 3D, usługi produkcji CNC, pakowanie produktów, opakowania niestandardowe, usługi wysyłkowe.

Zawsze przestrzegamy zasad jakości przede wszystkim. Dostarczając klientom produkty najwyższej jakości, staraj się maksymalizować efektywność produkcji i skracać czas produkcji. Z dumą możemy powiedzieć każdemu klientowi, że nasza firma od momentu powstania nie straciła żadnego klienta. Jeśli pojawi się problem z produktem, będziemy aktywnie szukać rozwiązania i bierzemy odpowiedzialność do końca.

Często zadawane pytania

P1: Czy jesteś firmą handlową lub producentem?

Odp .: Jesteśmy producentami.

Pytanie 2. Kiedy mogę otrzymać wycenę?

Odp.: Zwykle wyceniamy ofertę w ciągu 2 dni od otrzymania zapytania.

Jeśli jesteś bardzo pilny, zadzwoń do nas lub poinformuj nas o tym w e-mailu, abyśmy mogli najpierw wycenić dla Ciebie.

Pytanie 3. Jak długi jest czas realizacji formy?

Odp.: Wszystko zależy od wielkości i złożoności produktów. Zwykle czas realizacji wynosi 25 dni.

Pytanie 4. Nie mam rysunku 3D, jak mam rozpocząć nowy projekt?

Odp .: Możesz dostarczyć nam próbkę formowania, pomożemy Ci ukończyć projekt rysunku 3D.

Pytanie 5. Przed wysyłką, jak upewnić się, że jakość produktów?

Odp.: Jeśli nie przyjdziesz do naszej fabryki i nie masz strony trzeciej do kontroli, będziemy Twoim pracownikiem inspekcyjnym.

Dostarczymy Ci film przedstawiający szczegóły procesu produkcyjnego, w tym raport procesu, strukturę rozmiarów produktów i szczegóły powierzchni, szczegóły pakowania i tak dalej.

Pytanie 6. Jakie są warunki płatności?

Odp.: Płatność za formę: 40% depozytu przez T/T z góry, 30% drugiej płatności za formę przed wysłaniem pierwszych próbek próbnych, 30% salda formy po uzgodnieniu próbek końcowych.

B: Płatność produkcyjna: 50% depozytu z góry, 50% przed wysłaniem towaru końcowego.

P7: Jak sprawić, by nasza firma była długoterminowa i dobra?

O: 1. Utrzymujemy dobrą jakość i konkurencyjną cenę, aby zapewnić naszym klientom korzyści z produktów najwyższej jakości.

2. Szanujemy każdego klienta jako naszego przyjaciela i szczerze robimy interesy i zaprzyjaźniamy się z nimi, bez względu na to, skąd pochodzą.