- Podstawowa usługa dostosowywania

- Opieka zdrowotna

- Urządzenia i instrumenty elektroniczne

- Formy do artykułów dla matek i dzieci

- Sporty rekreacyjne

- Sztuka wyposażenia domu

- Akcesoria samochodowe

- Transport i Magazynowanie

- Oprawy oświetleniowe

- Sprzęt budowlany

- Produkt w opakowaniu

- Edukacyjne i laboratoryjne

- Odzież Akcesoria bagażowe

- Produkty do pielęgnacji i czyszczenia

- Rolnictwo i leśnictwo

- Sprzęt mechaniczny

- Artykuły dla zwierząt

- Sprzęt kuchenny

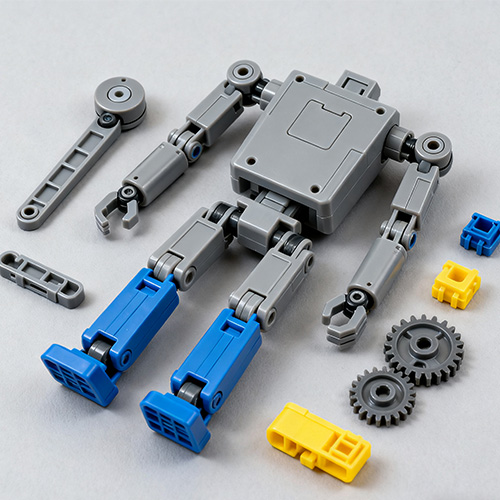

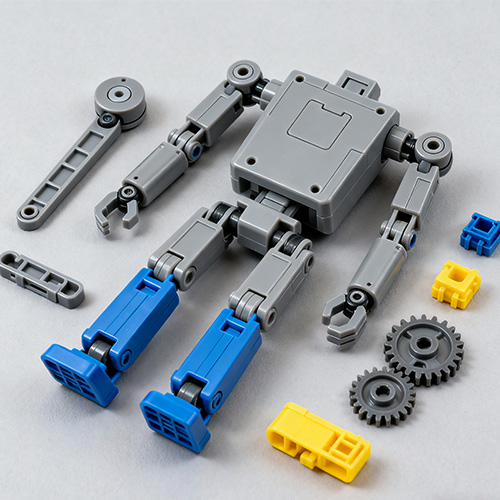

Formowanie wtryskowe części robota

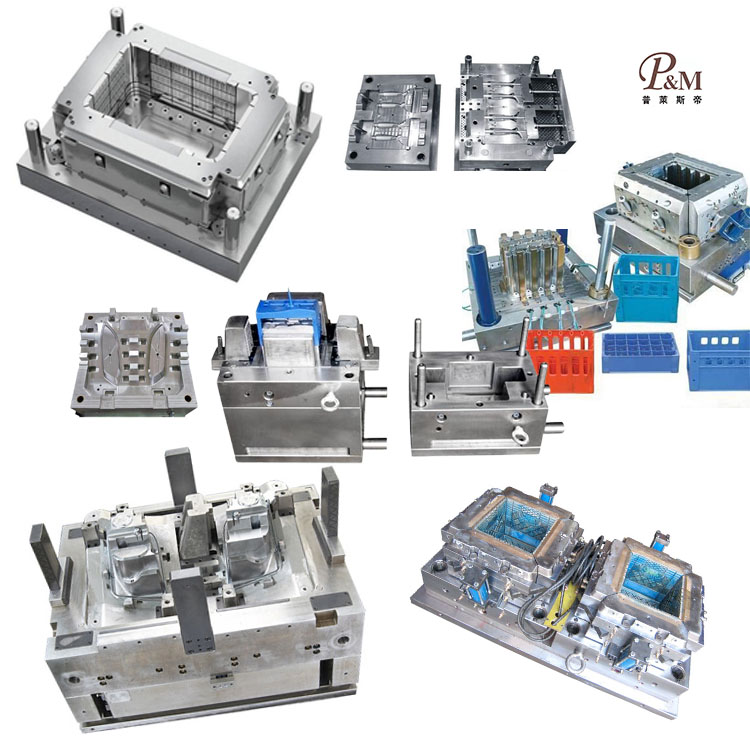

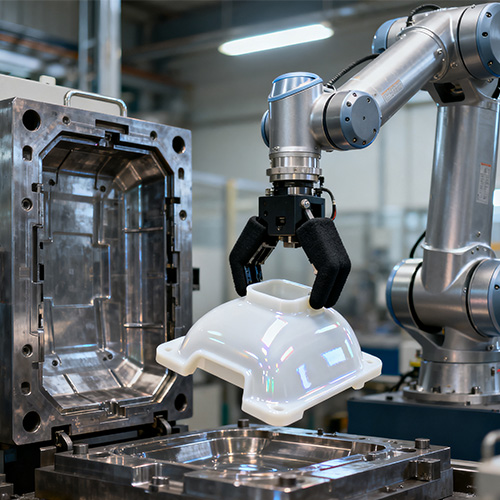

W zakresie formowania wtryskowego części robotów firma Ningbo (P&M) Plastic Metal Products Co., Ltd. posiada 18-letnie doświadczenie w technologii produkcji form i 10-letnie doświadczenie w eksporcie. Zapewniamy profesjonalne, kompleksowe usługi w zakresie form dostosowanych do indywidualnych potrzeb i jesteśmy profesjonalnym producentem form z tworzyw sztucznych. Możemy zastosować formowanie wtryskowe, rozdmuchowe, odlewanie ciśnieniowe i formowanie rotacyjne.

Wyślij zapytanie

Formowanie wtryskowe części robotów odnosi się do technologii wytwarzania różnych części podstawowych i pomocniczych robotów (takich jak części konstrukcyjne, części przekładni, obudowy czujników, elementy połączeń itp.) przy użyciu dostosowanych do indywidualnych potrzeb procesów formowania wtryskowego. Proces ten musi łączyć specjalne wymagania części robotów w zakresie precyzji, wytrzymałości, odporności na warunki atmosferyczne itp. oraz przekształcać stopione tworzywo sztuczne w części spełniające standardy montażu robota i wymagania dotyczące warunków pracy poprzez ekskluzywną konstrukcję formy, precyzyjny dobór materiałów i zoptymalizowane parametry wtrysku. W porównaniu z tradycyjną obróbką mechaniczną, może skutecznie realizować masową produkcję części o złożonych strukturach oraz zapewniać spójność wymiarową i stabilność wydajności części, co jest jedną z kluczowych technologii wspierających produkcję na dużą skalę w przemyśle robotycznym.

Wprowadzenie do formowania wtryskowego części robota P&M

A. Podstawowa charakterystyka formowania wtryskowego części robota

1. Bardzo precyzyjne formowanie

Części robotów (takie jak przegubowe przekładnie, precyzyjne złącza) mają niezwykle wysokie wymagania dotyczące dokładności wymiarowej, zwykle wymagającej tolerancji ± 0,005 mm, a niektóre główne części wymagają nawet dokładności na poziomie mikrona. Podczas procesu formowania wtryskowego należy zapewnić, że części będą dokładnie odpowiadać tolerancji zespołu robota po uformowaniu, poprzez produkcję form o wysokiej precyzji (przy użyciu stali formierskiej do pracy na gorąco H13, przetwarzanej w pięcioosiowym centrum obróbczym, z dokładnością wnęki formy do ± 0,002 mm), wtryskarek sterowanych w pętli zamkniętej (monitorowanie ciśnienia, prędkości i temperatury wtrysku w czasie rzeczywistym, z zakresem wahań kontrolowanym w zakresie ±1%) oraz kontroli wymiarowej online (z wykorzystaniem laserowych mierników średnicy i współrzędnościowych maszyn pomiarowych w celu uzyskania informacji zwrotnej o wymiarach odchyleń w czasie rzeczywistym), aby uniknąć zakleszczenia pracy robota lub błędów pozycjonowania spowodowanych niewystarczającą precyzją części.

2. Zintegrowane formowanie skomplikowanych konstrukcji

Części robotów często obejmują złożone projekty konstrukcyjne, takie jak podstawy łączące z wieloma zestawami sprzączek, obudowy przekładni z wbudowanymi żebrami wzmacniającymi, wsporniki czujników ze specjalnymi otworami itp. Proces formowania wtryskowego umożliwia zintegrowane formowanie tych złożonych struktur poprzez konstrukcję formy wielogniazdowej lub kompozytowej: na przykład obudowę przegubu robota można formować wtryskowo jednorazowo bez konieczności późniejszego łączenia, co nie tylko zmniejsza liczbę części (redukuje część o 30–50% typów w porównaniu z tradycyjnymi procesami łączenia), ale także pozwala uniknąć słabych punktów konstrukcyjnych spowodowanych szczelinami łączenia, poprawia ogólną sztywność części (wytrzymałość na zginanie zwiększona o ponad 20%) oraz zmniejsza złożoność i koszt montażu robota.

3. Precyzyjne dopasowanie właściwości materiału

Środowiska pracy robotów są zróżnicowane (takie jak zanieczyszczenie olejem w wysokich temperaturach w warsztatach przemysłowych, naprzemienne temperatury w wysokich i niskich temperaturach w scenariuszach zewnętrznych, wymagania sterylności w scenariuszach medycznych), a różne części muszą dostosować się do określonych właściwości materiału: części przekładni wymagają wysokiej odporności na zużycie (np. materiał PA66 z dodatkiem włókna szklanego, stopień zużycia mniejszy niż 0,001 mm³/(N·m)); obudowy robotów zewnętrznych wymagają odporności na starzenie się pod wpływem promieni UV (np. stop PC/ABS z dodatkiem środka anty-UV, współczynnik zatrzymania udarności osiąga ponad 85% po 1000 godzinach napromieniowania UV); części robotów medycznych wymagają biokompatybilności (takiej jak materiał PEEK klasy medycznej, który spełnia normę biokompatybilności ISO 10993). Proces formowania wtryskowego może dokładnie dopasować wymagania wydajnościowe różnych części robota poprzez modyfikację materiału i dostosowanie receptury, zapewniając stabilną pracę części przez długi czas w określonych warunkach pracy.

B. Proces produkcyjny formowania wtryskowego części robota

1. Analiza wymagań części i projekt formy

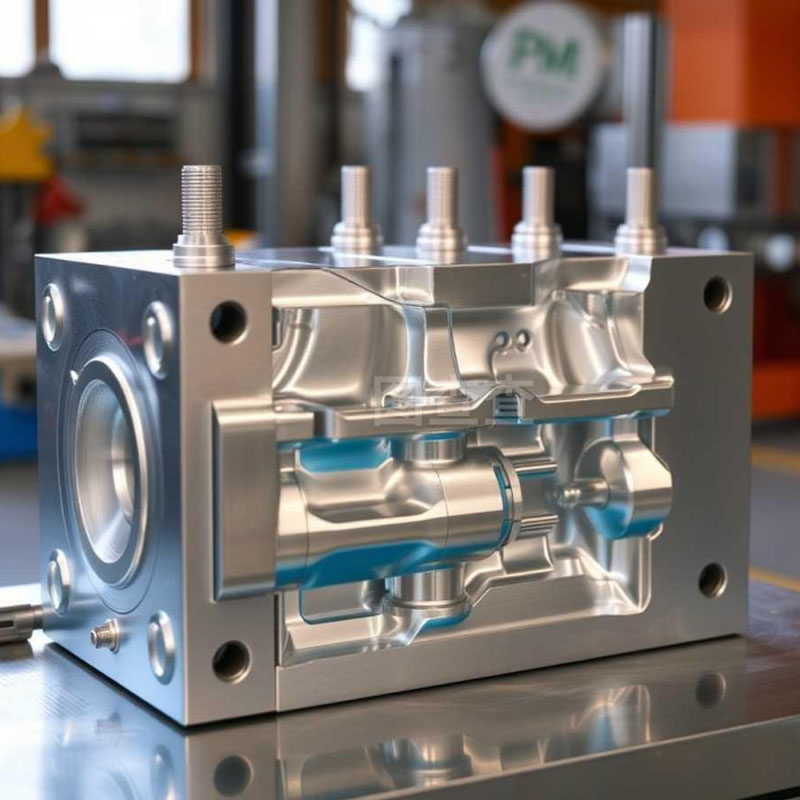

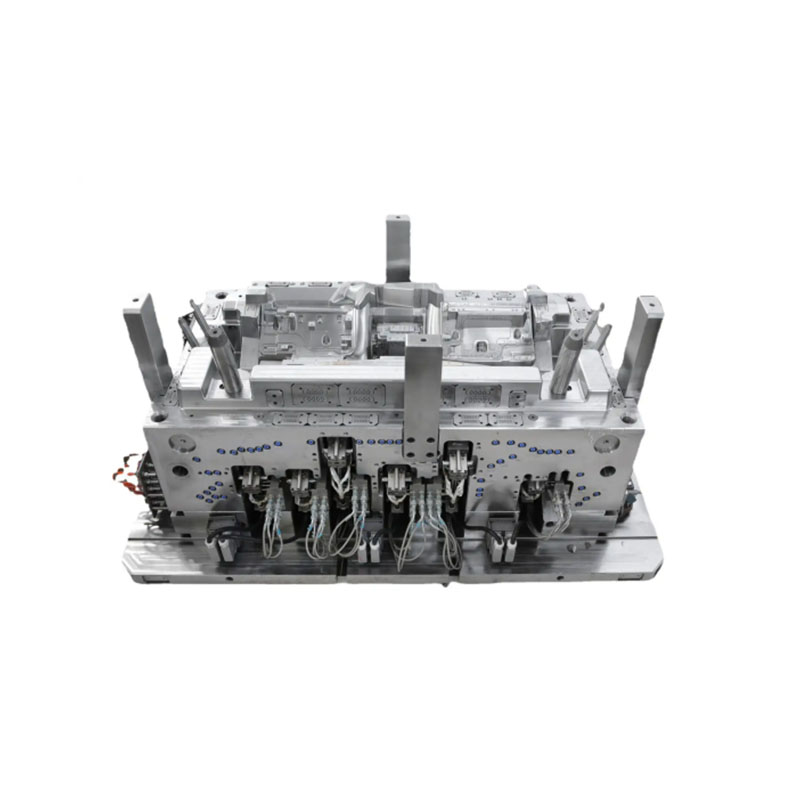

Po pierwsze, należy dogłębnie przeanalizować wymagania techniczne części robota: wyjaśnić funkcjonalne umiejscowienie części w robocie (takie jak nośność, przekładnia, uszczelnienie), parametry środowiska pracy (zakres temperatur, kontakt z medium, wytrzymałość na obciążenie), tolerancję montażu (dostarczyć szczegółowe rysunki 2D/3D, zaznaczyć kluczowe wymiary i tolerancje geometryczne) oraz wymagania wyjściowe (określić liczbę wnęk formy i żywotność). W zależności od wymagań do projektowania formy wykorzystywane jest oprogramowanie CAD/CAE (takie jak SolidWorks, Moldflow): matryca i rdzeń muszą zachować skurcz plastyczny (np. 2,0%-2,5% dla materiałów POM), przeprowadzana jest analiza przepływu formy w celu symulacji procesu napełniania tworzywem, optymalizacji położenia bramy (unikanie pęcherzyków i śladów skurczu) oraz układu obiegu wody chłodzącej (zapewnia równomierne chłodzenie części z kontrolą odkształceń w granicach 0,01 mm); w przypadku precyzyjnych części przekładni kołki pozycjonujące i konstrukcje prowadzące muszą być osadzone w formie, aby zapewnić współosiowość otworów kluczowych po uformowaniu części ≤0,003 mm.

2. Precyzyjna produkcja form

Materiały formy dobierane są w zależności od precyzji części i wydajności: wnęka rdzenia i rdzeń wykorzystują stal formierską H13 lub S136 (H13 ma dużą odporność na zużycie, odpowiednią do produkcji masowej; S136 ma doskonałą odporność na korozję, nadaje się do części przezroczystych lub części o wysokich wymaganiach dotyczących powierzchni), a szablon wykorzystuje wstępnie hartowaną stal P20. Proces przetwarzania wymaga wielu precyzyjnych procesów: po pierwsze, użyj pięcioosiowego centrum obróbczego do obróbki zgrubnej i półwykańczającej wnęki, aby zapewnić tolerancję kształtu i położenia ≤0,005 mm; następnie użyj obróbki elektroerozyjnej (EDM) w celu wykończenia złożonej wnęki lub struktury o wąskiej szczelinie, przy kontrolowanej chropowatości powierzchni na poziomie Ra≤0,4μm; na koniec wykonać polerowanie lustrzane (przy użyciu diamentowej pasty szlifierskiej, dokładność do Ra≤0,012μm) i montaż formy. Po montażu interferometr laserowy służy do wykrywania równoległości i współosiowości formy, aby zapewnić, że ogólna precyzja formy spełnia wymagania produkcyjne części.

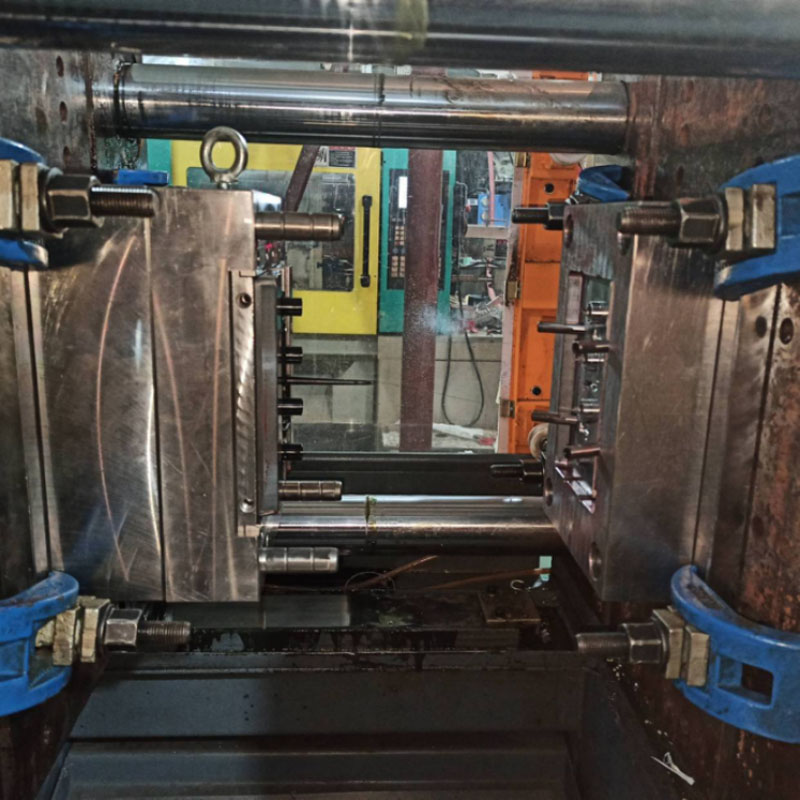

3. Produkcja wtryskowa i optymalizacja procesu

Parametry wtrysku ustalane są w zależności od właściwości materiału części: na przykład podczas produkcji przekładni przegubowych robota (przy użyciu PA66 + 30% włókna szklanego) temperatura wtrysku jest kontrolowana w zakresie 260-280 ℃, ciśnienie wtrysku 80-100 MPa, czas przetrzymywania 15-20 s i czas chłodzenia 25-30 s; przy produkcji obudów czujników (z materiałów PC) temperatura wtrysku wynosi 280-300℃, ciśnienie wtrysku 90-110MPa, aby uniknąć naprężeń wewnętrznych powodujących pękanie obudowy. Podczas procesu produkcyjnego system przemysłowego Internetu rzeczy (IIoT) służy do zbierania parametrów wtryskarki (temperatura, ciśnienie, czas) i danych o wielkości części w czasie rzeczywistym oraz ustalania modelu korelacji między parametrami procesu a jakością części: gdy wykryte odchylenie wielkości części przekracza 0,003 mm, system automatycznie dostosowuje prędkość wtrysku lub ciśnienie dotrzymywania, aby zrealizować dynamiczną optymalizację parametrów procesu, zapewniając, że współczynnik kwalifikacji części jest stabilny powyżej 99,5%.

4. Częściowa obróbka końcowa i kontrola

Części po formowaniu wtryskowym wymagają ukierunkowanej obróbki końcowej: w przypadku przekładni zębatych wymagane jest gratowanie (przy użyciu ultradźwiękowego sprzętu do gratowania w celu usunięcia zadziorów w bramie i powierzchni podziału, z dokładnością do 0,001 mm) i obróbka utwardzania powierzchni (taka jak azotowanie, twardość powierzchni zwiększona do powyżej HV800 w celu zwiększenia odporności na zużycie); w przypadku obudów czujników wymagane jest powlekanie powierzchni (takie jak powlekanie metodą napylania próżniowego w celu poprawy odporności obudowy na zarysowania i efektu ekranowania elektromagnetycznego). Łącze inspekcyjne stanowi kombinację „kontroli 100% + kontroli wyrywkowej”: kluczowe wymiary (takie jak moduł przekładni, rozstaw otworów) są w pełni sprawdzane przez w pełni automatyczną współrzędnościową maszynę pomiarową, aby zapewnić, że każda część spełnia wymagania dotyczące precyzji; właściwości mechaniczne (takie jak wytrzymałość na rozciąganie, udarność) są pobierane partiami (5-10 sztuk w partii) i weryfikowane za pomocą uniwersalnej maszyny wytrzymałościowej i maszyny wytrzymałościowej udarności; zdolność przystosowania się do środowiska (taka jak odporność na wysokie i niskie temperatury, odporność na starzenie) jest symulowana i testowana w komorze wysokiej i niskiej temperatury oraz komorze testowej starzenia, aby upewnić się, że części mogą dostosować się do środowiska pracy robota.

Formowanie wtryskowe części robota P&M (specyfikacja)

|

Nazwa formy |

Formowanie wtryskowe części robota |

|

Obiecujemy |

Wszystko skupione na kliencie, nigdy nastawione na krótkotrwały zysk i sprzedające długoterminowe korzyści |

|

Produkujemy |

Forma, prototyp, formowanie wtryskowe, montaż produktu, druk powierzchniowy, natryskiwanie integracji powierzchni |

|

Proszę podać |

2D, 3D, próbki lub rozmiar obrazów wielokątowych |

|

Czas pleśni |

Około 25 dni roboczych |

|

Czas produktu |

7-15 dni |

|

Precyzja mody |

± 0,1 mm |

|

Życie pleśni |

50-100 milionów strzałów |

|

Proces produkcyjny |

Rysunki kontrolne - analiza przepływu formy - walidacja projektu - Materiały niestandardowe - obróbka formy - obróbka rdzenia - obróbka elektrod - obróbka systemu wlewów - obróbka i zakup części - akceptacja obróbki - proces obróbki powierzchni wnęki - tryb złożony Matryca - cała powłoka powierzchni formy - Płyta montażowa - próbka formy - test próbki - wysyłanie próbek |

|

Wgłębienie formy |

Jedna wnęka, wiele wnęk lub te same różne produkty mogą być wykonane razem |

|

Materiał formy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

System biegaczy |

Gorący kanał i zimny kanał |

|

Materiał bazowy |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Skończyć |

Wżery, lustrzane wykończenie, matowa powierzchnia, prążki |

|

Standard |

HASCO, DME lub zależne |

|

Smukła technologia |

Frezowanie, szlifowanie, CNC, EDM, cięcie drutem, rzeźbienie, EDM, tokarki, wykończenie powierzchni itp. |

|

Oprogramowanie |

CAD, PRO-E, UG Czas projektowania: 1-3 dni (normalne okoliczności) |

|

Materiał produktu |

Surowce z tworzyw sztucznych przeznaczone do kontaktu z żywnością |

|

Pochodzenie |

Wyprodukowano w Chinach |

Proces dostosowywania

Fabryka i o nas

Siedziba NingBo Plastic Metal Product Co., Ltd (P&M) znajduje się w Yuyao, tak zwanym Mold City w Plastic Kingdom, na południowym krańcu mostu Hangzhou Bay Bridge, na północ od Szanghaju, na wschód od portu Ningbo, przy wąskiej podwójnej linii drogi stanowej 329 w ruchu lądowym, morskim i powietrznym, łączącej się w sieć ułatwiającą transport.

Dzięki dużej sile technicznej, naukowym metodom zarządzania i dobrej obsłudze posprzedażnej, produkt cieszy się dużym zaufaniem i jest mile widziany przez klientów z całego świata. P&M posiada ulepszony system rozwoju i produkcji, aby osiągnąć projektowanie form, produkcję wyrobów z tworzyw sztucznych i produkcję automatyczną. Naszymi głównymi produktami jest projektowanie i produkcja form z tworzyw sztucznych, wyrobów z tworzyw sztucznych, wyrobów metalowych. 90% produktów naszego przedsiębiorstwa jest eksportowanych do Ameryki, Europy, Niemiec, Japonii, Australii itp. Od wielu lat firma zajmuje się badaniami surowców. Firma posiada własny znak towarowy i dziesiątki patentów, zapewniając wygodniejsze wsparcie techniczne przy produkcji form i produkcji produktów. Firma P&M rozpoczęła działalność krajową w 2008 roku pod nazwą Shundi Mold Factory. I otworzył rynek międzynarodowy od 2014 roku. Zawsze przestrzegamy zasad jakości po raz pierwszy. Dostarczając klientom produkty najwyższej jakości, staraj się maksymalizować efektywność produkcji i skracać czas produkcji. Z dumą możemy powiedzieć każdemu klientowi, że nasza firma od momentu powstania nie straciła żadnego klienta. Jeśli pojawi się problem z produktem, będziemy aktywnie szukać rozwiązania i bierzemy odpowiedzialność do końca.

P&M kieruje się zorientowaniem rynkowym na jakość życia i koncentruje się na jakości usług oraz ciągłym rozwoju nowych produktów, zdeterminowany w celu ustanowienia lepszego wizerunku firmy, a nasi przyjaciele w kraju i za granicą, aby prowadzić szeroką gamę wymian biznesowych i współpracy, tworzą genialne.

Uszczelka

Opakowanie według Twoich potrzeb

1. Przesyłką lotniczą dostawa zajmuje 3-7 dni.

Towar możemy wysłać firmami DHL, Fedex, UPS.

2. Drogą morską czas dostawy zależy od Twojego portu.

Do krajów Azji Południowo-Wschodniej zajmuje to około 5-12 dni.

Do krajów bliskiego wschodu trwa około 18-25 dni.

Do krajów europejskich trwa około 20-28 dni.

Do krajów amerykańskich trwa około 28-35 dni.

Do Australii trwa około 10-15 dni.

Do krajów afrykańskich trwa około 30-35 dni.

Części rowerowe P&M, skupione wokół dzieci, równoważą bezpieczeństwo, zdrowie i zabawę, mając na celu dodanie jasnych kolorów pięknemu dzieciństwu dzieci. Cieszymy się na współpracę z Państwem, aby służyć naszym dzieciom.

Ścieżka rozwoju dziecka jest wybrukowana cegłami i płytkami.

Często zadawane pytania

1.Kim jesteśmy?

Mamy siedzibę w Zhejiang w Chinach, zaczynamy od 2014 roku, sprzedajemy do Ameryki Północnej (30,00%), Europy Południowej (10,00%), Europy Północnej (10,00%), Ameryki Środkowej (10,00%), Europy Zachodniej (10,00%), Bliskiego Wschodu (10,00%), Europy Wschodniej (10,00%), Ameryki Południowej (10,00%). W naszym biurze pracuje ogółem około 51-100 osób.

2. Jak możemy zagwarantować jakość?

Zawsze próbka przedprodukcyjna przed produkcją masową;

Zawsze ostateczna kontrola przed wysyłką;

3.Co możesz u nas kupić?

Forma, produkt z tworzywa sztucznego, produkt metalowy, produkt dentystyczny, obróbka CNC.

4. Dlaczego warto kupować u nas, a nie u innych dostawców?

Zajmujemy się głównie wszelkiego rodzaju projektowaniem 3D, drukiem 3D oraz oprzyrządowaniem i produktami z tworzyw sztucznych do form metalowych. Posiadamy własnego inżyniera i fabrykę. Kompleksowe dostawy: projektowanie 3D - druk 3D - produkcja form - wtrysk tworzyw sztucznych.

5. Jakie usługi możemy świadczyć?

Akceptowane warunki dostawy: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Akceptowana waluta płatności: USD, EUR;

Akceptowany rodzaj płatności: T/T, L/C, PayPal, Western Union, Escrow;

Język używany: angielski, chiński, hiszpański, francuski, rosyjski.

6.Jaka jest charakterystyka Twojej usługi?

1. Odpowiedź na Twoje zapytanie dotyczące naszych produktów lub cen zostanie udzielona w ciągu 24 godzin.

2. Dobrze wyszkolony i doświadczony personel, który odpowie na wszystkie Twoje pytania płynnie po angielsku.

3. Oferowanie wsparcia w rozwiązaniu problemu w okresie składania wniosków lub sprzedaży.

4. Konkurencyjne ceny oparte na tej samej jakości.

5. Gwarantuj jakość próbek taką samą jak jakość produkcji masowej.